S Zorb精制汽油终馏点上升原因分析

2017-06-21马骥孚王文寿刘宪龙张久顺

马骥孚,王文寿,刘宪龙,张久顺

(中国石化石油化工科学研究院,北京100083)

S Zorb精制汽油终馏点上升原因分析

马骥孚,王文寿,刘宪龙,张久顺

(中国石化石油化工科学研究院,北京100083)

针对S Zorb工艺生产清洁汽油过程中普遍存在产品汽油终馏点升高的问题,以催化裂化汽油和直馏汽油为原料,在小型固定床反应器上考察了S Zorb吸附脱硫反应前后汽油馏程、组成的变化。结果表明:经S Zorb吸附脱硫后,产品汽油的终馏点随反应温度的升高而上升;产品油重组分中芳烃含量普遍增加,导致烃类碳数增加的烯烃的存在以及高沸点芳烃含量增加是导致终馏点上升的重要因素;C5以下轻组分在S Zorb过程中主要发生加氢反应,不会生成芳烃。反应过程中除发生加氢反应外,还发生了链烷烃环化和环烷烃脱氢芳构化反应,在实验室条件下,总体表现为碳氢摩尔比变化不大。

S Zorb 终馏点 链烷烃环化 脱氢芳构 吸附脱硫

1 实 验

1.1 试验原料

以中国石化沧州分公司生产的催化裂化稳定汽油为试验原料,其恩氏蒸馏90%馏出温度、95%馏出温度以及终馏点分别为170.4,183.3,198.1℃;国产S Zorb吸附剂,中国石化金陵分公司生产;直馏汽油,中国石化北京燕山分公司生产。

1.2 反应条件

吸附剂首先在400℃、1.38MPa条件下经氢气还原1h。在反应温度为400~450℃(温度区间10℃)、反应压力1.38MPa、质量空速5h-1、氢烃摩尔比0.26的条件下在小型固定床反应器中考察产品终馏点以及组成变化。

1.3 产品分析

采用ORBIS BV公司制造的PAMv2仪器对油样进行恩氏蒸馏;采用Agilent公司制造的7890GC-FID/5975MS型气相色谱-质谱仪对油样结构进行表征;采用Agilent公司制造的HP7890A气相色谱仪对油样烃类组成进行分析。

2 结果与讨论

2.1 S Zorb过程对催化裂化汽油的影响

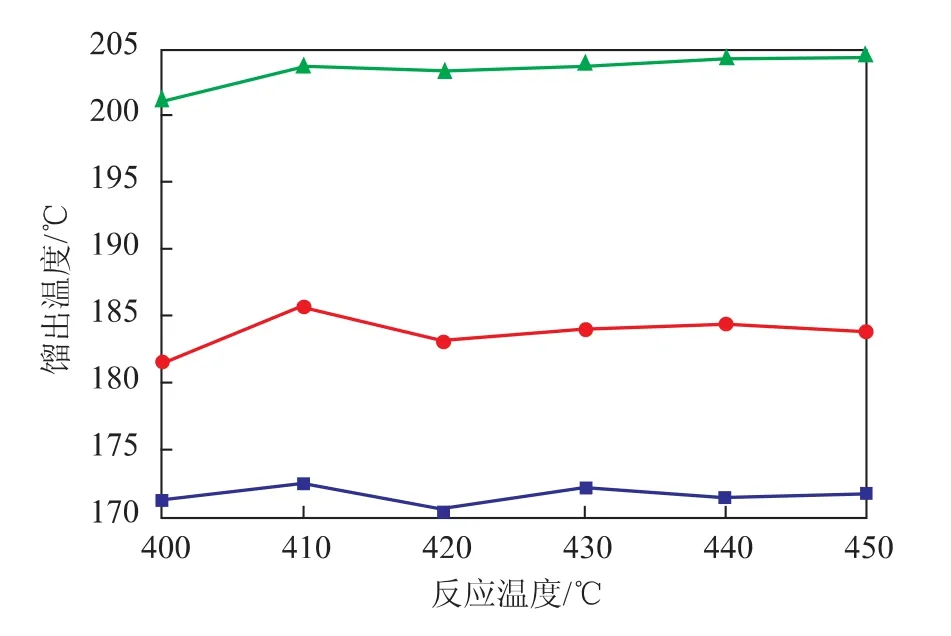

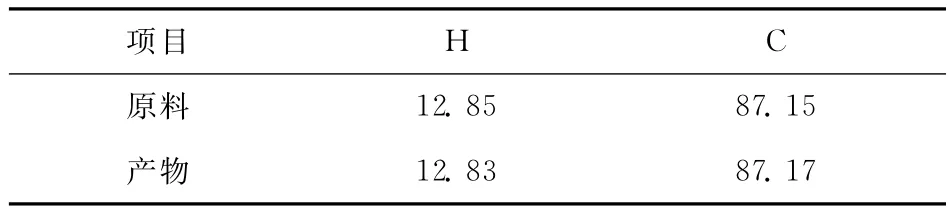

不同反应温度下经S Zorb过程得到产物的馏出温度分布见图1。从图1可以看出:产物90%馏出温度、95%馏出温度主要集中在171℃和183℃,而终馏点则随着反应温度的升高略有增加;400℃反应条件下的产物终馏点为201℃,与原料的终馏点相比上升了2.9℃;450℃反应条件下的产物终馏点为204.3℃,与原料的终馏点相比上升了6.2℃。原料和产物的烃类组成见表1。从表1可以看出:经S Zorb过程后,正构烷烃、异构烷烃含量增加,且随反应温度的升高增加量逐渐降低;烯烃含量相比原料有所减少,但随着反应温度的升高减少量下降;芳烃含量随反应温度的升高有所增加,但变化不明显。

图1 FCC汽油经S Zorb反应后产物的馏出温度

表1 原料和产物的烃类组成 w,%

2.2 轻馏分在S Zorb过程中发生的反应

针对本前放在高压气体电离室下工作的需求进行了测试,获得如图3所示的脉冲信号,测试在丙烷气体电离室阳极为2 500 V电压下所测得波形,捕捉到的来自于铀矿的高能伽马射线波形[4]。得到信噪比约为45.68 dB。

为了探究反应过程,将催化裂化稳定汽油切割为初馏点~55℃和55℃~终馏点的馏分。轻馏分(初馏点~55℃)以及S Zorb反应后产物的烃类组成见表2。从表2可以看出,产物中正构烷烃、异构烷烃和环烷烃的增加量与烯烃减少量大体相同,反应过程中主要发生了烯烃加氢反应。PONA测量结果表明芳烃全部为C6的苯,对于C6以下的烷烃和烯烃而言,不会发生芳构化反应,也不会发生叠合反应。

2.3 重馏分在S Zorb过程中的反应

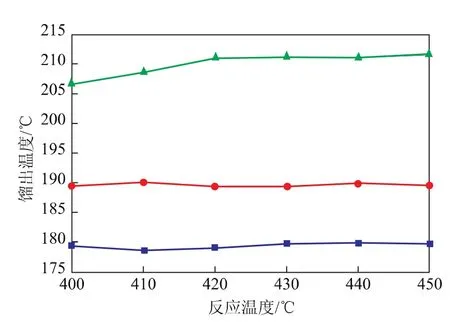

催化裂化汽油重馏分(55℃~终馏点)的90%馏出温度、95%馏出温度、终馏点分别为179.6,189.3,201.8℃,对比样品(未添加吸附剂,反应温度为430℃得到的产物)的90%馏出温度、95%馏出温度、终馏点分别为178.8,188.9,199.3℃。不同反应温度下经S Zorb反应得到产物的馏出温度分布见图2。从图2可以看出:产物90%馏出温度、95%馏出温度集中在179℃和189℃,而终馏点则随着反应温度的升高而增加;400℃反应条件下的产物终馏点为206.6℃,与原料的终馏点相比上升了4.8℃;450℃反应条件下的产物终馏点为211.5℃,与原料的终馏点相比上升了9.7℃。

表2 S Zorb过程前后轻馏分及产物的烃类组成 w,%

图2 重馏分经S Zorb反应后产物的馏出温度

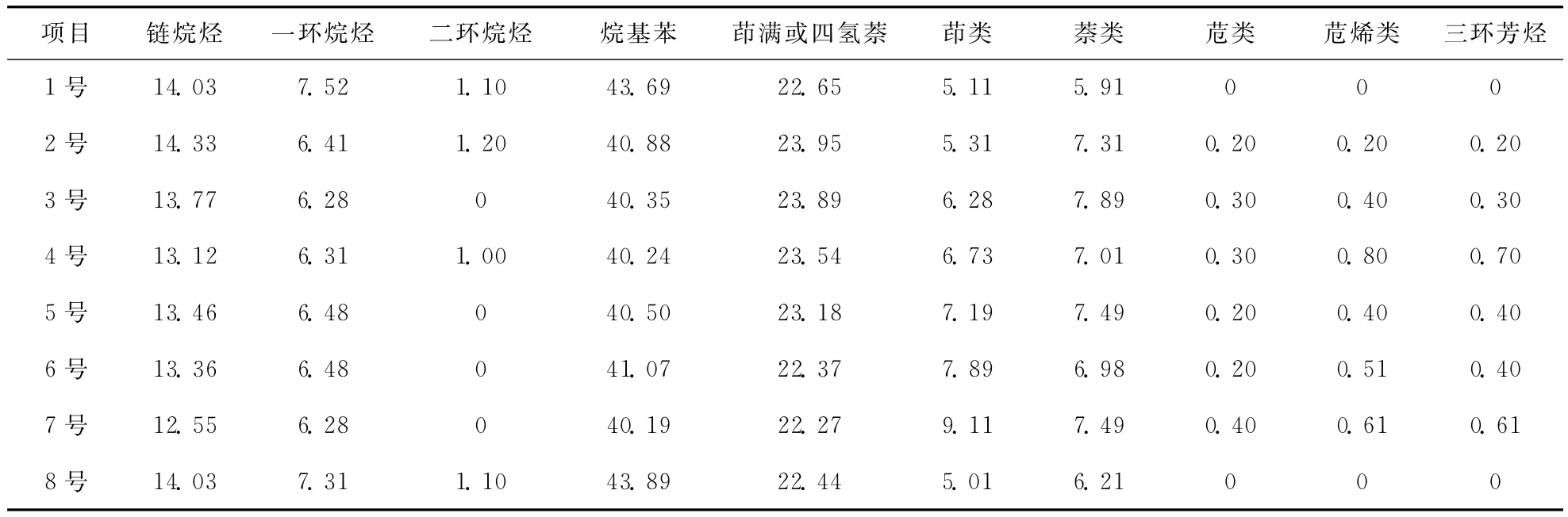

产物终馏点与原料终馏点相比变化较大,因此在恩氏蒸馏过程中,当油样到达95%馏出温度时,停止对其继续加热,冷却后收集剩余馏分。对剩余馏分(重组分)进行GC-MS分析。为方便统计,将原料以及反应温度分别为400,410,420,430,440,450℃时得到的产物、对比油样依次编号为1号~8号。1号~8号重组分中的烃类分布见表3。从表3可以看出,随着反应温度的升高得到产物中链烷烃、环烷烃、烷基苯含量为减少的趋势,而茚类、萘类含量为增加的趋势。

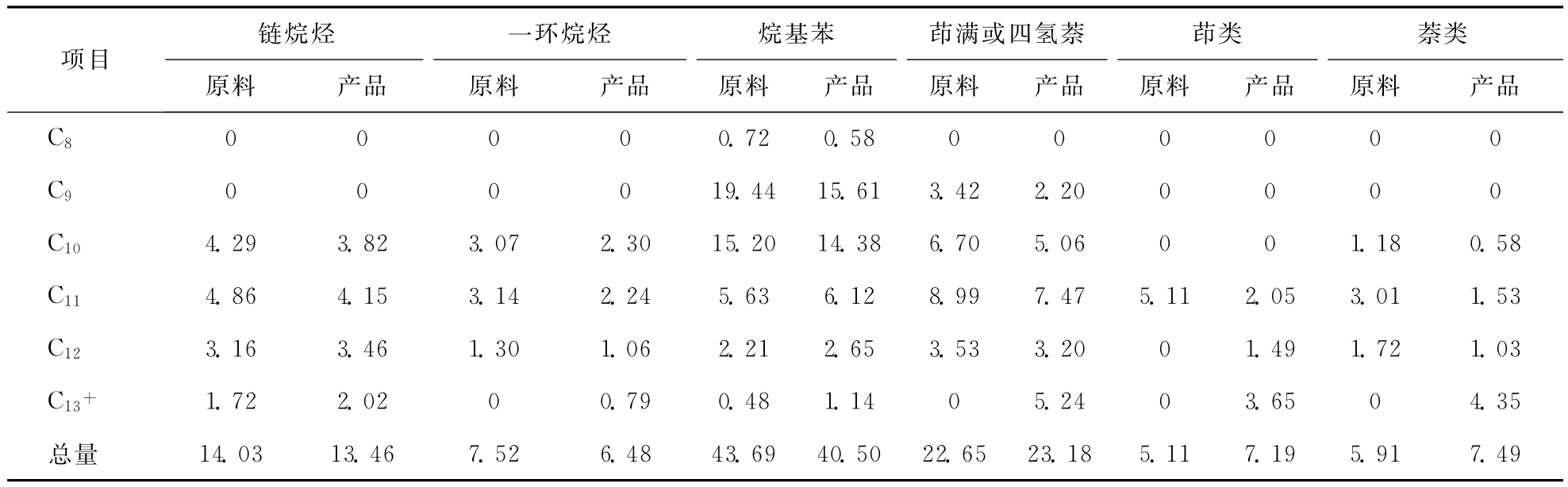

表4为原料和反应温度为430℃时所得产物的重组分碳数分布。从表4可以看出:烷基苯的减少主要是由于低沸点C9烷基苯的减少,这可能是由于C9沸点较低,切油时产生误差。不同反应温度下得到产物重组分中C13+组分含量见表5。从表5可以看出:原料和对比产物中C13+的组分含量很低,而经S Zorb工艺的产物中C13+组分增多,占重馏分的20%左右,其中C13+的链烷烃、烷基苯、茚类、萘类的含量有明显的增加。重馏分的增加导致汽油终馏点升高。

表3 1号~8号重组分中的烃类分布 w,%

表4 反应温度为430℃时所得产物的重组分碳数分布 w,%

表5 重组分中C13+含量 w,%

原料和反应温度为430℃时所得产物的碳氢含量见表6。从表6可以看出,原料以及产物的氢碳摩尔比都为1.77。在实验室条件下,反应前后的氢碳摩尔比并无明显变化,说明在反应过程中除了加氢反应[6],还有脱氢反应存在。

表6 原料和反应温度为430℃时所得产物的碳氢含量 w,%

2.4 S Zorb过程对直馏汽油的影响

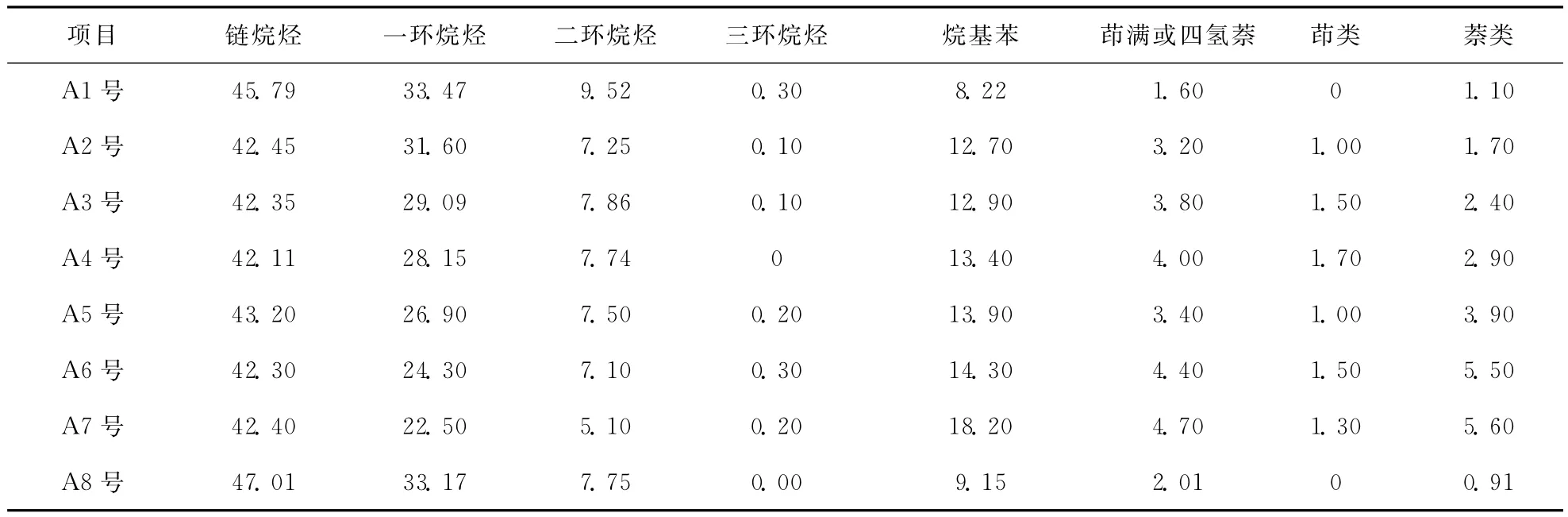

为进一步考察S Zorb过程中的反应,将原料替换为直馏汽油。恩氏蒸馏得到直馏汽油原料90%馏出温度、95%馏出温度、终馏点分别为175.1,181.5,189.8℃。对比样品(未添加吸附剂,反应温度为430℃)的90%馏出温度、95%馏出温度、终馏点分别为175.4,181.7,191.1℃。直馏汽油经S Zorb过程得到产物的馏出温度分布见图3。从图3可以看出:产物90%馏出温度、95%馏出温度主要集中在171℃和183℃;终馏点则随着反应温度的升高而增加;反应温度为400℃得到产物的终馏点为193.8℃,与原料的终馏点相比上升了4℃;反应温度为450℃得到产物的终馏点为197.3℃,与原料的终馏点相比上升了7.5℃。

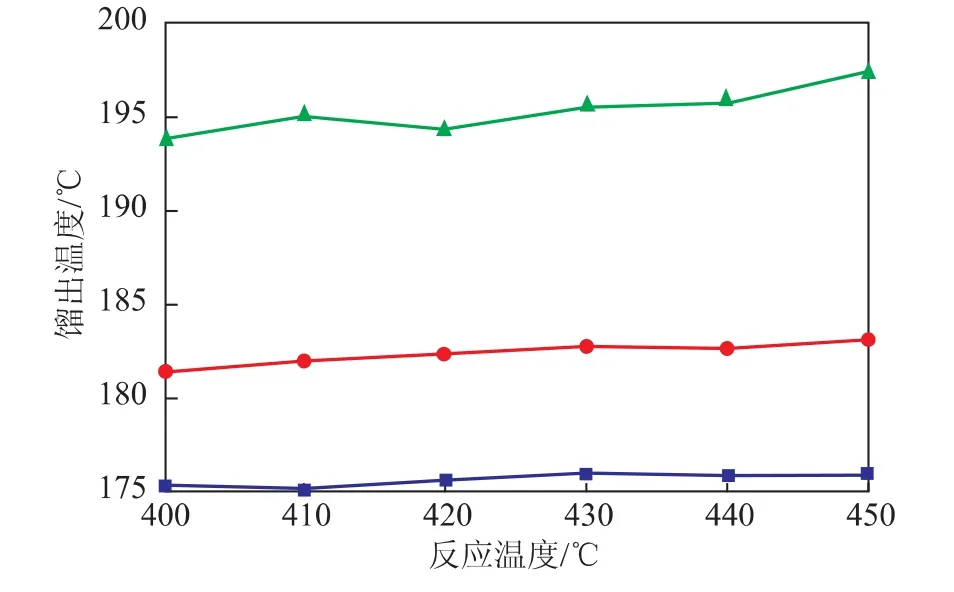

为方便统计,将原料以及反应温度分别为400,410,420,430,440,450℃时得到的产物、对比油样依次编号为A1号~A8号。A1号~A8号重组分中的烃类分布见7,碳数分布见表8。从表7和表8可以看出:随着反应温度的升高,得到的产物中链烷烃含量有所减少,但受反应温度影响较小,变化较大的组分为C11链烷烃;一环烷烃含量随着反应温度的升高逐渐降低,其中变化最大的组分为C11的环烷烃;二环烷烃含量受温度影响较小,但普遍减少;烷基苯、茚类、萘类的含量随着反应温度升高而增加。直馏汽油中烯烃含量低,而产品中链烷烃含量相比原料有所减少,可能是链烷烃发生了环化反应。环烷烃的减少和芳烃的增加则说明环烷烃在吸附剂催化作用下发生脱氢反应生成芳烃[7-9]。芳构化反应是吸热反应,升高反应温度有利于芳烃的生成。在碳数相同的情况下,芳烃的沸点普遍要高于烷烃。蒸馏过程中,终馏点受重组分的影响要比90%馏出温度、95%馏出温度大,芳烃含量增加会导致汽油终馏点上升。直馏汽油产物重组分中并未出现碳数增加的情况,说明碳数增加主要是由烯烃参与反应导致。

图3 直馏汽油经S Zorb反应后的馏出温度分布

表7 A1号~A8号重组分中的烃类分布 w,%

表8 反应温度为430℃时所得产物的重组分碳数分布 w,%

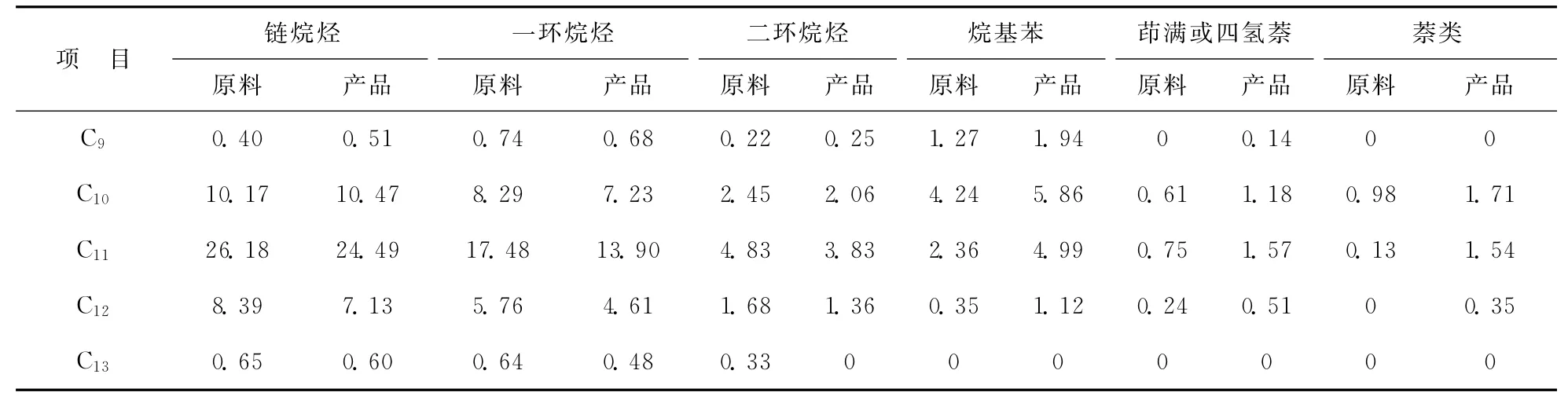

原料和反应温度为450℃时所得产物的碳氢含量见表9。从表9可以看出,原料的氢碳摩尔比为2.07,产物的氢碳摩尔比为2.05,二者相差不大。由于直馏汽油烯烃含量低,可以推测,环烷烃发生脱氢环化反应的同时也存在芳烃加氢反应。

表9 直馏汽油的碳氢含量 w,%

3 结 论

(1)经S Zorb脱硫处理后,产物的90%馏出温度、95%馏出温度无明显变化,终馏点随反应温度的升高而增加。

(2)催化裂化汽油C5以下轻馏分主要发生加氢反应,并不会生成芳烃。重馏分中烯烃的存在会导致重组分中C13+及芳烃含量增加,造成汽油终馏点升高。

(3)反应过程中除发生加氢反应,还存在环烷烃脱氢芳构化反应,总体表现为油品氢碳摩尔比无明显变化。

[1] 赵乐平,胡永康,庞宏,等.FCC汽油加氢脱硫/降烯烃新技术的开发[J].工业催化,2004,12(4):24-26

[2] Greenwood G J,Kidd D,Reed L.Next generation sulfur removal technology[C].NPRA Annual Meeting,AM-00-12,San Antonio,Texas,2000-03-26

[3] 林伟,王磊,田辉平.S Zorb吸附剂中硅酸锌生成速率分析[J].石油炼制与化工,2011,42(11):1-4

[4] 王文寿,毛安国,刘宪龙,等.催化裂化汽油中硫化物的吸附脱除研究[J].石油炼制与化工,2012,43(6):6-10

[5] 徐广通,刁玉霞,邹亢,等.S Zorb装置汽油脱硫过程中吸附剂失活原因分析[J].石油炼制与化工,2011,42(12):1-6

[6] 余贺,赵基钢,侯晓明,等.FCC汽油S Zorb反应吸附脱硫过程中不饱和烃加氢反应的研究[J].石油炼制与化工,2014,45(7):13-19

[7] Ting Hai,Wang Xueli.Reactive adsorption desulfurization coupling aromatization on Ni/ZnO-Zn6Al2O9prepared by ZnxAly(OH)2(CO3)z·x H2O precursor for FCC gasoline[J].Journal of Energy Chemistry,2015,24(4):503-511

[8] Davis B H.Alkane dehydrocyclization mechanism[J].Catalysis Today,1999,53(3):443-516

[9] Xu Li,Zou Kang,Xu Guangtong,et al.Study on the mechanism of Zn2SiO4formation in S Zorb sorbents and its inhibition methods[J].China Petroleum Processing and Petrochemical Technology,2016,18(2):1-6

CAUSE ANALYSIS OF FINAL BOILING POINT RISING OF GASOLINE PRODUCT IN S Zorb PROCESS

Ma Jifu,Wang Wenshou,Liu Xianlong,Zhang Jiushun

(SINOPEC Research Institute of Petroleum Processing,Beijing100083)

The S Zorb process can produce low sulfur gasoline.However,the final boiling point(FBP)of the product gasoline rises.To find the reason,the boiling ranges and compositions of the products before and after S Zorb process were investigated in a micro-fixed reactor using FCC gasoline and straight-run gasoline as feedstocks from SINOPEC Cangzhou Company and from Yanshan Refinery,respectively.Results show that the FBP of the product rises with the rise of the reaction temperature.The increase of aromatic hydrocarbons and high boiling point aromatics in heavy distillates,the existence of olefins which cause the increase of carbon number of the components are the primary reasons of the FBP rising.In addition to the hydrogenation of hydrocarbons<C5,the cyclization of alkanes and dehydro-aromatization of naphthene occurs as well.However,under laboratory conditions,the mole ratios of H/C change little.

S Zorb;final boiling point;alkane cyclization;dehydro-aromatization;adsorption desulfurization

2016-10-18;修改稿收到日期:2016-11-16。

马骥孚,硕士研究生,主要从事S Zorb工艺的研究开发工作。

马骥孚,E-mail:majifu.ripp@sinopec.com。