加氢裂化换热器结垢腐蚀原因分析

2017-06-21于焕良

于焕良, 崔 蕊, 赵 耀

(中国石油化工股份有限公司 天津分公司,天津 300270)

加氢裂化换热器结垢腐蚀原因分析

于焕良, 崔 蕊, 赵 耀

(中国石油化工股份有限公司 天津分公司,天津 300270)

加氢裂化是一种常用的石油加工工艺,但因为加工过程处于高温高压,而且石油中含有硫等杂质,所以加氢裂化的装置容易产生腐蚀。采用离子色谱、X射线荧光光谱等分析手段,对中石化天津分公司2#加氢裂化装置E104换热器的结垢问题进行研究,并从结垢机理和各物料的性质方面分析了造成换热器结垢腐蚀的原因,提出了可以有效地解决加氢裂化装置换热器结垢的措施。

加氢裂化; 换热器; 结垢; 腐蚀原因; 措施

加氢裂化装置极易发生腐蚀现象,这种腐蚀不仅会降低设备的使用寿命,更会危害生产安全,因此,有必要针对加氢裂化装置的腐蚀机理和腐蚀部位施加一定的防腐措施[1-6]。2016年初,天津石化公司炼油部2#加氢裂化装置由于换热器E104泄漏造成非计划停车。 E104换热器管程为高分气,壳程为循环氢。E104换热器壳程焊缝被腐蚀并出现漏点,停工期间发现脱丁烷塔重沸炉F201入口控制阀、脱丁烷塔塔底泵P203返塔控制阀、主分馏塔塔底泵P208入口、分馏塔进料加热炉F202入口控制阀及E104换热器副线存在大量垢物。本文通过分析垢物的组成及形成原因,制定相应的防腐措施,以减少垢样所造成的经济损失。

1 实验部分

1.1 实验试剂和仪器

实验试剂:石油醚,分析纯,立安隆博华医药化学有限公司,馏程为30~60 ℃。

实验仪器:ICS-1100型离子色谱仪,美国Thermo公司;EF-305D型水质测定分析仪,合肥恩帆仪器设备有限公司;XGT-7200型X-射线衍射仪、MESA-50型X射线荧光光谱分析仪,日本HORIBA公司。

1.2 垢样

2#加氢裂化装置E104换热器和分馏系统部分管线中垢样来源见表1。1—4号样品外观相似,均呈黑色粉末状, 5号样品可闻到明显NH3气味。

表1 垢样编号及来源Table 1 Scale number and source

1.3 垢样的预处理

对样品分别进行低温干燥焙烧、石油醚萃取分析实验,结果见表2。

由表2可知,120 ℃恒温干燥3 h,可以将样品中的水分离出去,5号样品含水量较高,达到22.22%,3号样品含水量较低,为6.85%。升温至550 ℃恒温焙烧5 h, 将有机物和一些易分解的无机物烧掉,测定剩余物质的金属含量。

表2 低温干燥焙烧及石油醚萃取分析Table 2 Analysis of low temperature drying and roasting, petroleum ether extration %

注:低温干燥焙烧处理方法为120 ℃恒温干燥3 h,程序升温至550 ℃后恒温焙烧5 h;石油醚萃取处理方法为200 mL石油醚离心萃取50 g样品5次后,60 ℃烘干2 h恒重。

石油醚馏程为30~60 ℃,可将样品中有机轻烃萃取出来,60 ℃烘干恒重2 h,可将石油醚完全去除。由表2可知,5号样品中的有机轻烃质量分数最高(39.40%),2号样品中的有机轻烃质量分数较低(17.13%)。

2 结果与讨论

2.1 XRD分析

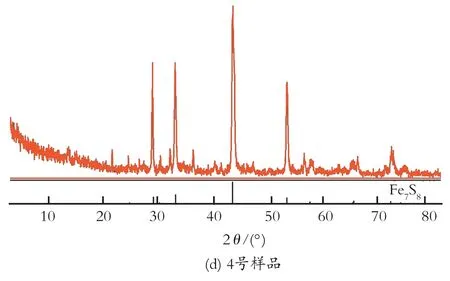

将石油醚萃取后的垢样和焙烧后的垢样采用X-射线衍射仪进行表征,结果见图1—3。

由图1可知,1—4号样品550 ℃焙烧后主要晶体成分相似,峰位2θ=33°、40°、49°、53°等,与标准物质Fe2O3的谱图相符,认为是同种物质Fe2O3。因此,可以断定垢物中有Fe存在。

图1 样品XRD谱图(550 ℃焙烧)

Fig.1 XRD spectrum of sample(ashing temperature of 550 ℃)

图2 样品XRD谱图(石油醚萃取)Fig.2 XRD spectrum of sample(petroleum ether extraction)

样品XRD谱图(石油醚萃取)如图2所示。由图2可知,1—4号样品石油醚萃取后的晶型与Fe7S8相似,峰位即2θ=30°、33°、44°、54°等,与标准物质Fe7S8的谱图相符,推测为铁和硫的化合物。

综合图1和图2可知,1—4号样品主要成分为铁和硫的化合物。

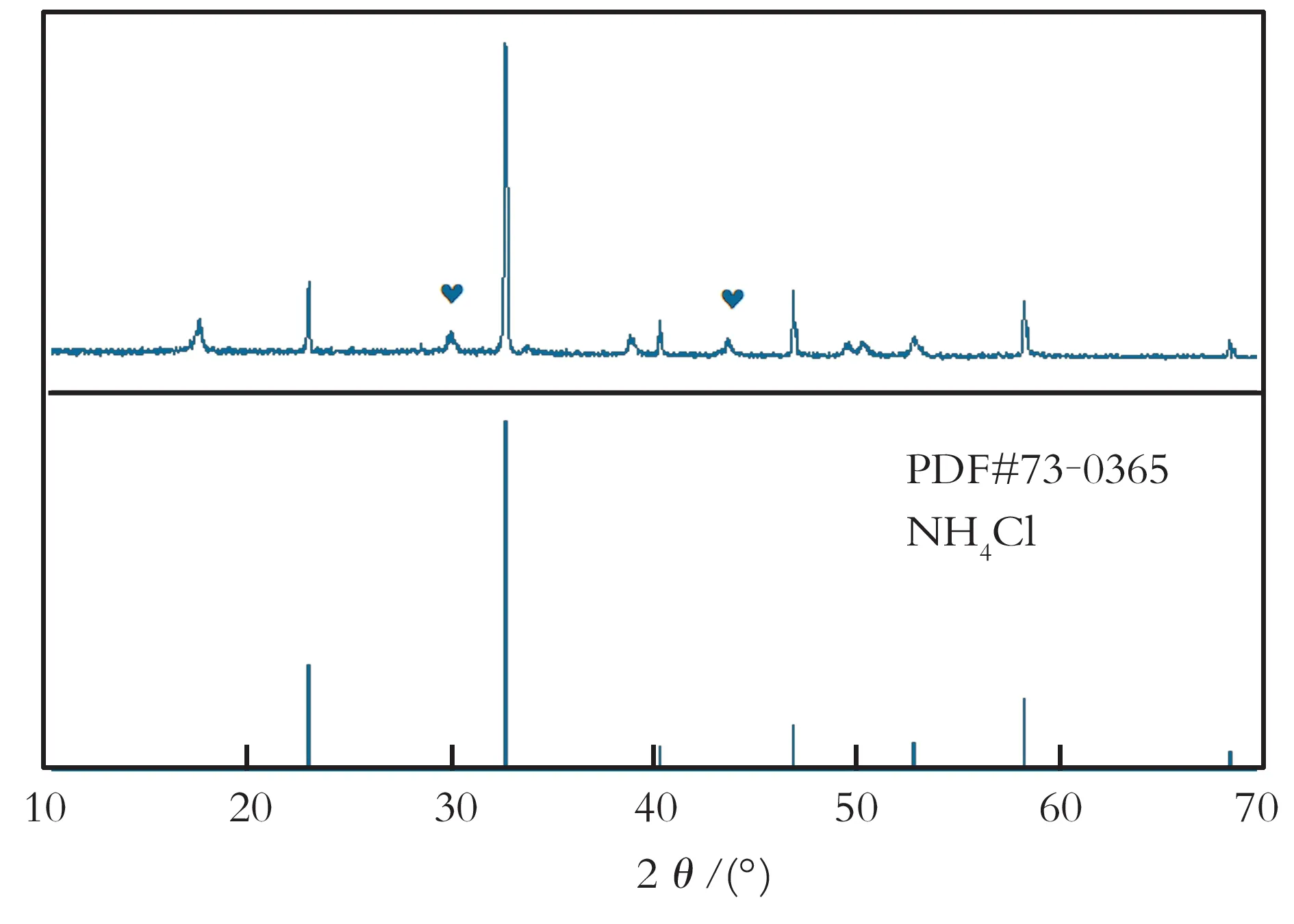

5号样品XRD谱图如图3所示。由图3可知,主要峰位,即2θ= 23°、33°、41°、47° 、57°等都与NH4Cl匹配良好,结合样品的水溶性结果,表明5号样品主要晶体成分为NH4Cl。同时,从图3中“心形”标注峰位即2θ=30.0°、44.1°为铁的硫化物的特征峰,表明5号样品中含有一定量的铁的硫化物。

图3 5号样品XRD谱图(未处理)

Fig.3 XRD spectrum of 5 sample(untreated)

2.2 XRF分析

采用X射线荧光光谱(XRF)对垢样焙烧后的成分进行分析,样品中各种物质及其质量分数结果见表3、4。

从表3中数据可以看出,所有焙烧后样品中Fe都是其中含量最多的元素,其中1—4样品中主要含有S和Fe元素;而5号样品除S和Fe元素外,还含有一定量的Cr元素,推测是由铵盐腐蚀壳程材质造成的残留(高压换热器壳程材质为2.25Cr-1Mo)[7-10]。由表4中数据计算可知,硫质量分数为10%~20%,铁质量分数约为20%,推测是以FeS形式存在的。

表3 550 ℃灰化后样品XRF分析结果Table 3 Analysis result of XRF for ashing temperature of 550 ℃ sample %

表4 石油醚清洗后样品XRF分析结果Table 4 Analysis result of XRF for petroleum ether extraction sample %

2.3 垢样元素分析结果

表5为萃取后垢样元素分析结果。由表5可知,1—4号样品中S元素的质量分数较高,为24.15%~39.40%,5号样品中含有较高C元素和N元素,C元素的质量分数为25.87%,N元素质量分数为11.7%。

表5 萃取后垢样元素分析结果Table 5 Elemental analysis result of extractions %

2.4 水溶性分析结果

1—4号样品不溶于水,将5号样品溶于去离子水中,有微量的黑色悬浮物,通过离子色谱和水质测定仪分析Cl-和NH3-N,结果见表6。

表6 5号样品水溶液分析结果Table 6 Analysis solution result of 5 sample %

由表6可知,5号样品中的NH3-N质量分数为20.5%,如全部是NH4Cl,可计算出NH4Cl质量分数为78.34%,Cl-质量分数为51.98%,远高于测定出的Cl-质量分数为10.12%,因此,推测含有部分的NH4HS。从Cl-质量分数计算出NH4Cl的质量分数为15.25%,推测NH4HS的质量分数为52.79%。

2.5 新氢和循环氢分析结果

采用碱液吸收法测定2#加氢裂化装置的新氢和循环氢中的NH3-N和HCl,测定结果见表7。

由表7可知, 2#加氢裂化装置的新氢中含有170.608 μL/L的NH3-N和1.043 μL/L的 HCl,循环氢中含有250.389 μL/L的NH3-N和1.802 μL/L的HCl。其中新氢中HCl体积分数超过了0.5 μL/L的防腐标准。

表7 气体分析结果Table 7 Result of gas analysis μL/L

2.6 垢物的组成

综合以上结果计算可知,1—4号样品的主要成分为铁的硫化物和残留油品,垢样中含有17%左右的加氢裂化生成油和79%左右的FeS。换热器副线的5号样品的主要成分是NH4HS和NH4Cl,并含有一定量的FeS和烃类。从样品的水溶性实验推测,5号样品中NH4Cl质量分数约为15.25%,NH4HS的质量分数为52.79%。

3 腐蚀机理分析

E-104换热器跨线垢样中含有大量的NH4HS和NH4Cl,进入换热器壳程中的循环氢含有NH3、H2S和HCl,进而形成NH4HS和NH4Cl结晶析出[11-15]。E104换热器壳程循环氢入口温度在80 ℃左右,其换热后出口温度为150 ℃左右,处在NH4Cl和NH4HS结晶温度区域,新氢和循环氢中有NH3、HCl和H2S存在,容易造成NH4Cl和NH4HS结晶析出,日积月累形成垢物。

NH4Cl和NH4HS盐干态没有腐蚀性。但循环氢中通常都含有质量分数小于1%的水。NH4Cl和NH4HS的盐吸水后在垢下形成的微量酸性溶液则有很强的腐蚀性,会对E-104换热器壳程材质造成腐蚀,尤其是对焊缝等的腐蚀危害更为显著[16]。

4 结论及建议

(1) 控制氢气质量,新氢进装置前增加胺液罐,进一步脱除HCl和H2S,保证氢气中的HCl体积分数长期稳定,并小于0.5 μL/L。

(2) 催化重整装置严格监测和控制重整氢中Cl-含量,适时更换吸附脱氯剂,保证供氢质量稳定合格。

(3) 控制膜分离氢中NH3-N、H2S和HCl的含量,在膜分离后增加水洗塔,经过两次水洗可提高有害元素的脱除率。

(4) 对装置混氢点位置进行改造,在正常生产时,新氢尽可能在高温部位注入反应系统,避免在低温部位与循环氢混合。

[1] Dion M, Payne B, Grotewold D. Operating philosophy can reduce overhead corrosion Boost refinery reliability by controlling potential amine recycle loops[J].Hydrocarbon Processing,2012,91(3):45-47.

[2] Saxena R C, Jayaraman A, Chauhan R K, et al. Studies on corrosion control of naphtha fractions in overhead condensing system using laboratory distillation device[J].Fuel Processing Technology,2010,91(10):1235-1240.

[3] Alekseev O V, Khutoryanskii F M. Distribution of chlorine compounds in process streams in production of coke[J]. Chemistry and Technology of Fuels and Oils, 2000, 36(1):14-17.

[4] 崔蕊, 于焕良, 钟广文, 等.常压塔塔顶循环管线结构腐蚀的原因分析及解决措施[J]. 石油炼制与化工, 2015, 46(6):89-94. Cui Rui, Yu Huanliang, Zhong Guangwen, et al. Cause and countermeasures for fouling of top circular of atmospheric column[J].Petroleum Processing and Petrochemicals, 2015,46(6):89-94.

[5] Toba K, Uegaki T, Asotani T, et al. A new approach to prevent corrosion of the reactor effluent system in HDS units[C]. NACE International. Corrosion. Houston: NACE International Publications Division, 2003: 2431-2444.

[6] 朱元良. 碳钢垢下腐蚀行为与缓蚀机理研究[D]. 武汉: 华中科技大学, 2008.

[7] Wilks J. Unusual aspects of corrosion failures in refinery hydrotreater units[C]. NACE International, Corrosion. Houston: NACE International Publications Division, 2000: 465-472.

[8] Shargay C, Turner J, Messer B, et al. Design considerations to minimize ammonium chloride corrosion in hydrotreater REACs[C]. NACE International, Corrosion. Houston: NACE International Publications Division, 2001: 3710-3721.

[9] Shammeri H A, Mukhopadhyay P K, Radhakrishnan R. Preventing ammonium salt corrosion in high pressure flash gas lines[C]. NACE International, Corrosion. Houston: NACE International Publications Division, 2010: 2745-2766.

[10] George D, Randy R, Lionel R. Multiple corrosion mechanisms in a crude distillation overhead distillation overhead system[C]. NACE International, Corrosion. Houston: NACE International Publications Division, 2009: 43-52.

[11] 王宽心. 石化系统铵盐结晶沉积预测及腐蚀规律研究[D]. 杭州: 浙江理工大学, 2014.

[12] 曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 2004: 45-60.

[13] Kane R D, Hqrwath R J, Cayard M S. Major improvements in reactor effluent air cooler reliability[J].Hydrocarbon Process,2006,85(9):99-111.

[14] Tang P, Yang J, Zheng J Y, et al. Failure analysis and prediction of pipe due to the interaction between multiphase flow and structure[J].Engineering Failure Analysis,2009,16(5):1749-1756.

[15] Walter T, Sourabh S P, James G G. Hot gas removal of tars, ammonia, and hydrogen sulfidefrom biomass gasification gas[J].Catalysis Reviews: Science and Engineering,2007,49(4):407-456.

[16] Ou G F, Wang K X, Zhan J L, et al. Failure analysis of a reactor effluent air cooler[J].Engineering Failure Analysis,2013,31(6):387-393.

(编辑 宋官龙)

Fouling Corrosion Analysis of Hydrocracking Heat Exchanger

Yu Huanliang, Cui Rui, Zhao Yao

(ResearchInstituteofTianjinPetrochemicalCompany,SINOPEC,Tianjin300270,China)

Hydrocracking is one of the commonly used oil processing technology, in which the process conditions are under high temperature and high pressure. For the oil contains sulfur and other impurities, the hydrocracking unit can be corroded easily. The ion chromatography and X-ray fluorescence spectrum are used to study the fouling problem occurred in 2#hydrocracking unit E104 heat exchanger of SINOPEC Tianjin branch, and the causes of the corrosion fouling are analyzed from the scale of mechanism and nature of the material. The effective solving measures of fouling in hydrocracking unit heat exchanger are put forward.

Hydrocracking; Heat exchanger; Scaled; Corrosion reason; Measure

1006-396X(2017)03-0015-05

2017-01-24

2017-03-09

于焕良(1965-),男,工程师,从事炼油化工方面研究;E-mail:yuhuanliang.tjsh@sinopec.com。

TE98

A

10.3969/j.issn.1006-396X.2017.03.003

投稿网址:http://journal.lnpu.edu.cn