LM磨耗形踏面轮对全廓形等级镟修的实现方法

2017-06-19李鑫

李 鑫

(广州地铁集团有限公司,510700,广州∥工程师)

LM磨耗形踏面轮对全廓形等级镟修的实现方法

李 鑫

(广州地铁集团有限公司,510700,广州∥工程师)

介绍广州地铁直线电机车辆(L型车)轮对廓形镟修的现状,阐述了实现轮对全廓形等级镟修的重要意义。通过绘制廓形曲线,编制镟修程序,加工廓形检验模板,试验修正程序等工作实现了L型车的全廓形等级镟修功能。该研究推广后为广州地铁带来较大的经济效益,所介绍的方法及数据对同类研究具有借鉴意义。

地铁车辆; 轮对; 廓形; 等级镟修

Author′s address Guangzhou Metro Group Co.,Ltd.,510700,Guangzhou,China

1 问题的提出

目前广州地铁L型电客车轮对踏面采用铁道部TB/T 449—2003《机车车辆车轮轮缘踏面外形标准》中的LM磨耗形踏面,其余线路电客车也正逐步要求使用LM磨耗形踏面。在该标准中,LM磨耗形踏面的轮缘踏面只存在LM-26、LM-28、LM-30、LM-32这4种类型,轮缘厚度的尺寸分别为26.2 mm、28.2 mm、30.2 mm、32.0 mm。目前城市轨道交通车辆的不落轮镟床也按此标准,只能够实现这4种偶数廓形等级镟修功能。

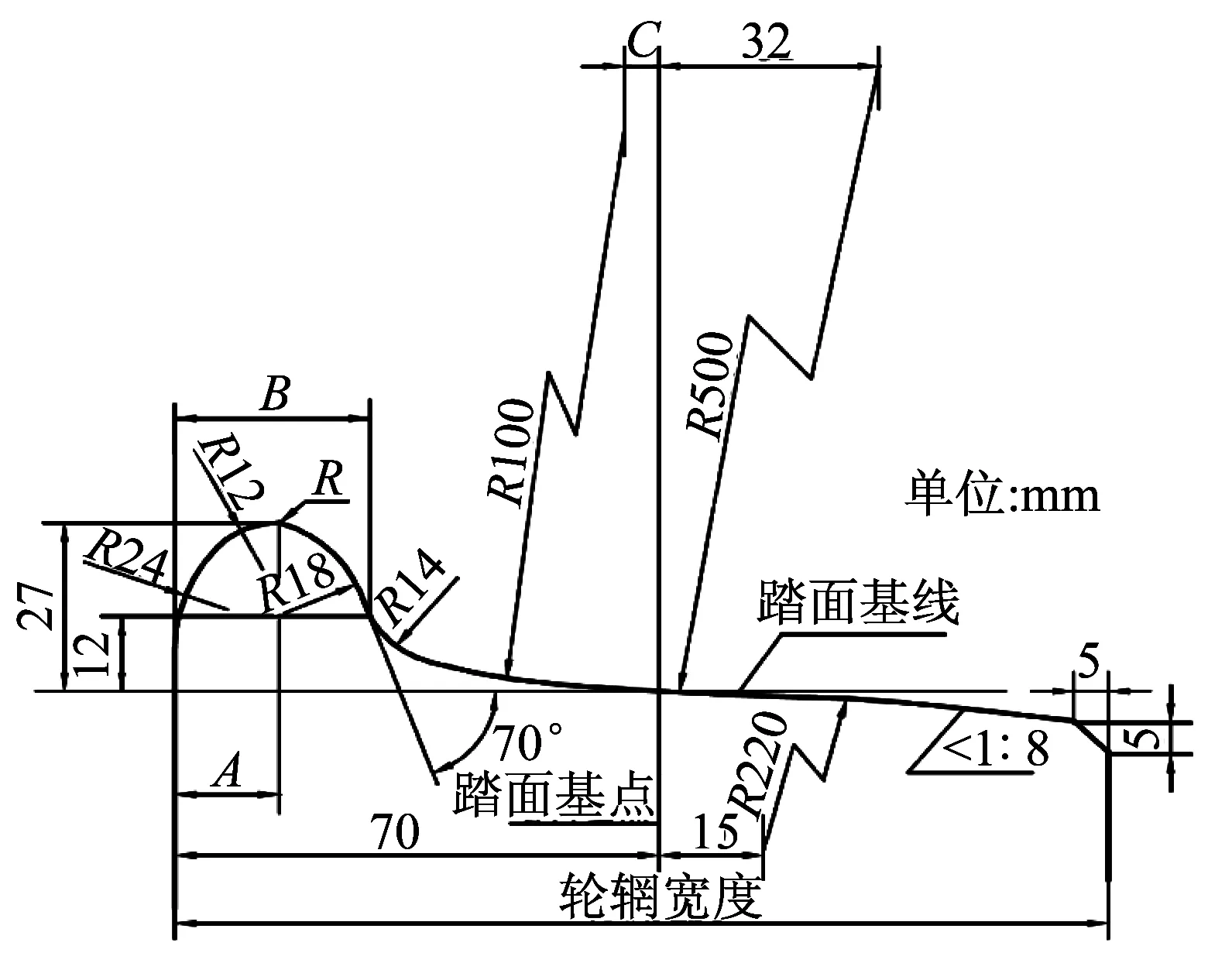

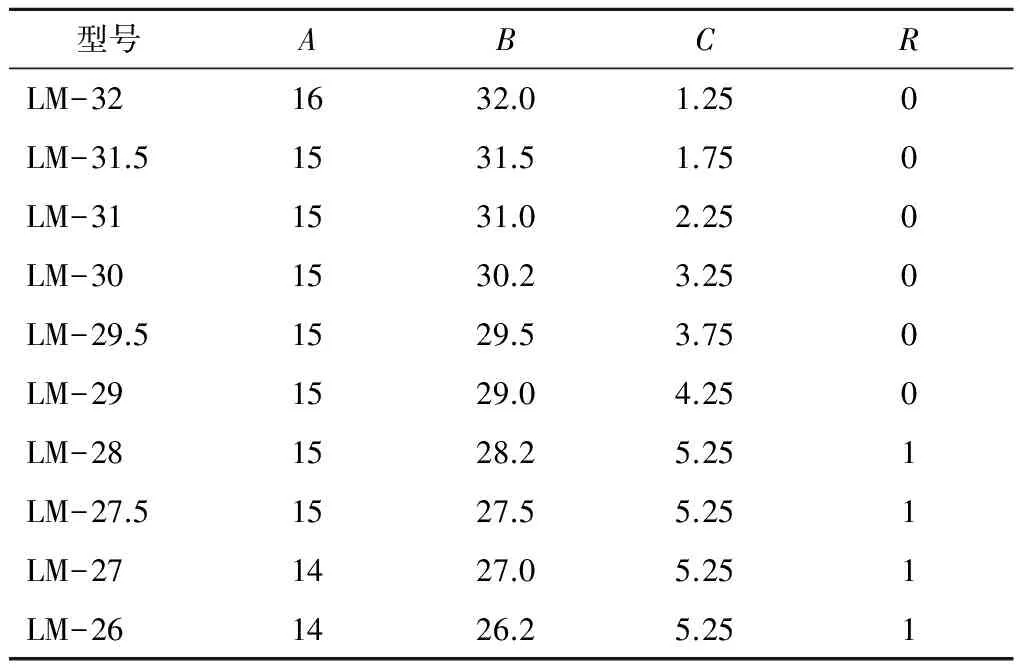

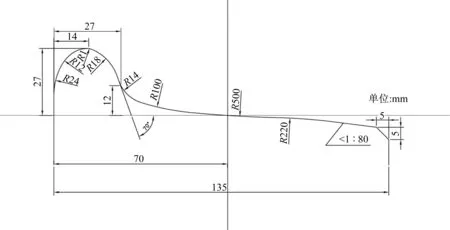

原铁道部2013年发布的《铁路客车轮轴组装检修及管理规则》中规定,车轮轮缘踏面分为10种类型,轮缘厚度不但存在偶数等级,也存在奇数等级,即全廓形。轮缘厚度尺寸见图1及表1。其中:B为轮缘厚度;A、C为在制图过程中所应用到的距离变量。

图1 机车车辆车轮轮缘踏面外形标准曲线

表1 轮对踏面曲线参数 mm

因此,按照最新的国家标准,在进行列车轮对镟修时,可实现26.2~32.0 mm全廓形等级镟修。以一个轮缘厚度为31 mm的轮对为例,如果其轮缘厚度需要修复成32 mm,则其直径镟修量按照1×4.5 mm的公式计算,须镟修掉4.5 mm;但如果采用了31 mm轮对廓形,则仅需要去除轮对跳动即可,镟修量可大大降低。因此,实现全廓形等级镟修功能,对降低轮对消耗、增加轮对使用寿命的意义重大。

2 实行全廓形等级全镟修的必要性分析

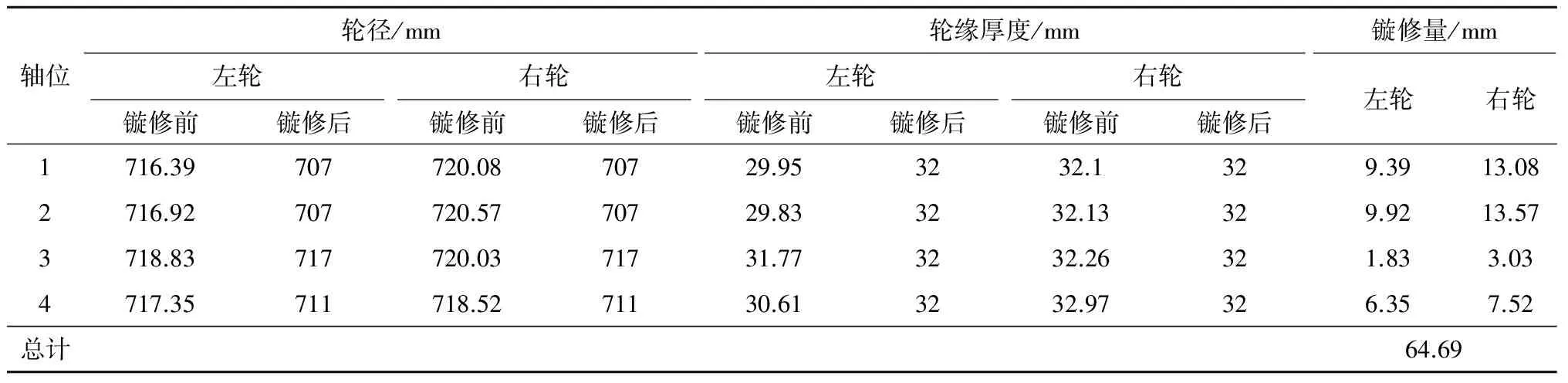

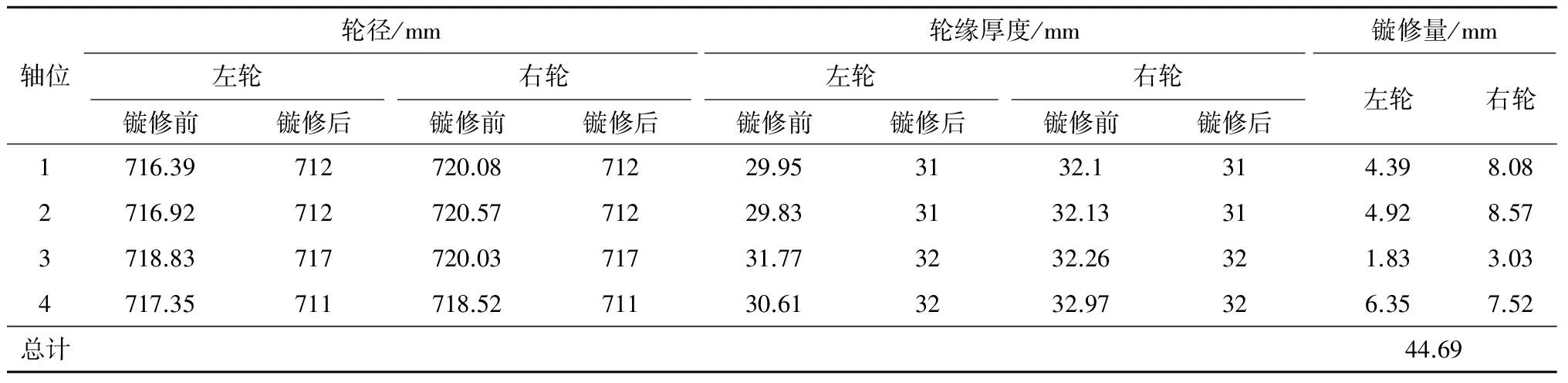

2.1 采用偶数等级镟修轮对原则的镟修量

同轴左右轮直径差小于等于0.5 mm,同转向架轮径差小于等于6 mm,同一节车轮径差小于等于20 mm,轮对径向跳动(不圆度)小于等于0.2 mm。同轴左右轮轮缘平均值a处于:28 mm≤a<30 mm或30 mm≤a<32 mm范围时,即X≤a 2.2 采用全廓形等级镟修原则的镟修量 同轴左右轮直径差小于等于0.5 mm,同转向架轮径差小于等于6 mm,同一节车轮径差小于等于20 mm,轮对径向跳动(不圆度)小于等于0.2 mm。同轴左右轮轮缘平均值a处于:28 mm≤a<29 mm、29 mm≤a<30 mm、30 mm≤a<31 mm、31 mm≤a<32 mm范围时,即X≤a 2.3 两种镟修原则的镟修量比较 按照镟修量约为轮缘厚度磨耗量乘以4.5 mm的原则,计算4号线A005车在偶数等级镟修和全廓形等级镟修的镟修总量,具体计算结果见表2和表3。 表2 A005车按照偶数等级镟修原则镟修数据 表3 A005车按照全廓形等级镟修原则镟修数据 从表2和表3中可以看出,A005车的镟修总量从64.69 mm降低到44.69 mm。因此,如果能够实现全廓形等级镟修功能,可以大大减少列车轮对的镟修量,A005车第1轴、第2轴轮对镟修量为26 mm,相比46 mm的镟修量,该转向架的镟修量约可节约45%,轮对的使用寿命明显提高,同时也能够降低列车轮对后期的维修成本。因此,实行全廓形等级镟修很有必要。 3.1 实现过程 全廓形等级镟修的实现过程如下: (1) 利用CAD软件,根据《铁路客车轮轴组装检修及管理规则》,绘制轮缘厚度为27、29、31 mm廓形曲线; (2) 编制4号线不落轮镟床轮缘厚度为27、29、31 mm廓形的不落轮镟床镟修程序; (3) 加工制作轮缘厚度为27、29、31 mm廓形检验模板; (4) 利用检验模板及不落轮镟床废轮对进一步校正镟修程序,提高加工精度; (5) 进行电客车车辆轮对镟修,实现最终功能。 3.2 实现全廓形镟修的技术要点 3.2.1 绘制廓形曲线 根据图1机车车辆车轮轮缘踏面外形标准曲线及表1轮对踏面曲线参数,利用CAD软件绘制出轮缘厚度为27 mm的廓形曲线,如图2所示。 图2 轮缘厚度为27 mm的廓形曲线图 3.2.2 编写镟修程序 根据形成的廓形曲线图,截取重要节点的坐标,编制4号线不落轮镟床轮缘厚度为27、29、31 mm镟修程序。以轮缘厚度27 mm为例,编写镟修程序如下: %_N_LM_27_SPF(装夹程序忽略) N30 G55 Z-147 T1 D1 N40 G00 X-12.037 G42 OFFN=-4 SETINT(7)PRIO=3 BRISECOP N50 G01 G95 Z-137 F=R75 N70 G01 X-5.037 Z-130 N80 G01 X-2.41 Z-110.67 N90 G02 X-0.85 Z-88.68 CR=220 N100 G03 X1.148 Z-55.438 CR=500 N110 G03 X5.164 Z-35.25 CR=100 N115 G03 X13.753 Z-26.22 CR=14 N120 G01 X16.085 Z-25.37 N125 G02 X26.95 Z-14.384 CR=18 N130 G02 X27 Z-14 CR=1 N135 G01 Z-2 F=R75 CLRINT(7) N140 G00 G40 X40 STOPRE N150 T2 D2 X40 Z-17 G42 OFFN=-4 SETINT(7)PRIO=3 BRISECOP N160 G01 X27 N170 G01 Z-14 N180 G02 X21.633 Z-4 CR=12 N190 G02 X8.367 Z0 CR=24 F=R75 N195 G01 X3 Z3 3.2.3 加工制做镟修校验模板 加工制做轮缘厚度为27、29、31 mm的廓形检验模板。以轮缘厚度为27 mm为例,给出廓形校验模板加工图纸,见图3。 3.2.4 廓形校验 利用检验模板及不落轮镟床废轮对校正镟修程序,进一步提高加工精度。虽然轮对廓形的标准曲线及程序坐标点已确定,但由于镟床的加工零点与工件零点的差异,仍会造成加工后的曲线偏离标准曲线。此时需要通过加工后的踏面曲线对加工程序进行修正,以保证加工后的踏面曲线的精度。按照目前国内的通用标准,需要利用0.2 mm的塞尺,对检验模板与轮对踏面的缝隙进行检测,如果任意一个点的间隙都不超过0.2 mm,则认为该踏面曲线符合要求。如图4所示,利用0.15 mm的塞尺,通过对各点的检测,表明模板与踏面曲线的间隙小于0.15 mm,符合检验标准,27 mm的踏面曲线检验合格。 图3 轮缘厚度为27 mm的廓形检验模板加工图纸 图4 27 mm踏面曲线检验 1.每年可降低轮对镟修量44%,提高轮对使用寿命2年。统计2014年11月至2015年11月期间,4号线电客车左右轮轮缘厚度平均值大于等于30.5 mm的镟修数据,共有558根轴,镟修总量共4 090 mm。按照实施全廓形等级镟修原则,重新计算上述条件下的镟修数据,可减少镟修量至2 287 mm。因此可以得出,全年镟修量可节约44%,轮对每年的平均镟修量可从3.66 mm降至2 mm。4号线轮对的磨耗量每年约为5 mm,由此计算可得出,通过实施奇数等级镟修功能,可提高轮对的使用寿命约为2年。 2.可提高轮对镟修效率15%。统计2014年11月至2015年11月期间,4号线电客车左右轮轮缘厚度平均值大于等于30.5 mm的镟修数据,共558根轴。其中203根轴可恢复至31 mm的轮缘厚度,按照镟修量,镟床可分2刀完成,耗费工时45 min;如果按照轮缘厚度为32 mm进行修复,则需要分3刀完成,耗费工时1 h。由此可得出实现奇数等级镟修功能,可提高轮对镟修效率为:203×0.5 h/(355×1 h+203×1.5 h)≈15%。 3.具有显著的经济效益。按照每年每个轮对可降低镟修量1.6 mm、轮对可使用量70 mm计算,4号线共有列车轮对480副,半年镟修1次计,全年镟修量为960副,每轮对压装及采购成本为3万元(数据来源自基地维修中心工务机械部的效益核算),全年可产生经济效益为3万元×960×1.6 mm/70 mm≈66万元。5号线全年轮对镟修量约2 700副,可产生经济效益3万元×2 700×1.6 mm/70 mm≈185万元。6号线全年轮对镟修量约1 400副,可产生经济效益3万元×1 400×1.6 mm/70 mm≈96万元。L型电客车4~6号线每年能够产生的经济效益约为347万元。 不落轮镟床全廓形等级镟修功能,能够有效提升电客车轮对的使用寿命,从而降低由于轮对到限而产生的维修成本。能够提高电客车轮对的镟修效率,从而可以更加合理地安排4号线轮对镟修周期,降低列车轮对跳动。进一步加强了分部在设备技术改造上的技术能力,对此类进口设备,分部正在从懂设备维修到懂设备改造,最终实现设备自主大修的目的。 实现全廓形等级镟修功能后,还能够按照《铁路客车轮轴组装检修及管理规则》,实现LM-27.5、LM-29.5、LM-31.5这3种踏面曲线的程序开发,提供更多的轮对廓形的选择,进一步降低轮对镟修量,提高轮对使用寿命。不落轮镟床实现LM-26~LM-32全廓形等级镟修后,轮对的镟修原则将会变得更为灵活,可进一步合理规范目前的镟修原则,即在大轮径的轮对可向LM-30镟修,小轮径轮对可向LM-26镟修,实现最佳的经济镟修功能。 [1] 朱士友.城市轨道交通大中运量直线电机车辆运用与检修[M].北京:中国劳动社会保障出版社,2016. [2] 中华人民共和国铁道部.机车车辆车轮轮缘踏面外形:TB/T 449—2003[S].北京:中国铁道出版社,2003. [3] 中华人民共和国铁道部.铁路货车轮轴组装、检修及管理规则:TG/CL 206—2013[S]. 北京:中国铁道出版社,2007. Implementation of LM Wear Type Tread to Whole Profile Class-Lathing LI Xin The status quo of wheel profile lathing of Guangzhou metro liner-motor (L-type passenger coach) is introduced, the significance of realizing full profile class- lathing is expounded. The full profile class-lathing for L-type coach wheels is realized through drawing profile curve, lathing programming,machining profile inspection template and program correcting.This research has brought great economic benefits for Guangzhou metro after application, the method and data introduced in this article have a referential value for similar research projects. metro train; wheel set; profile; class-lathing U 270.331+.1 10.16037/j.1007-869x.2017.05.033 2016-02-14)

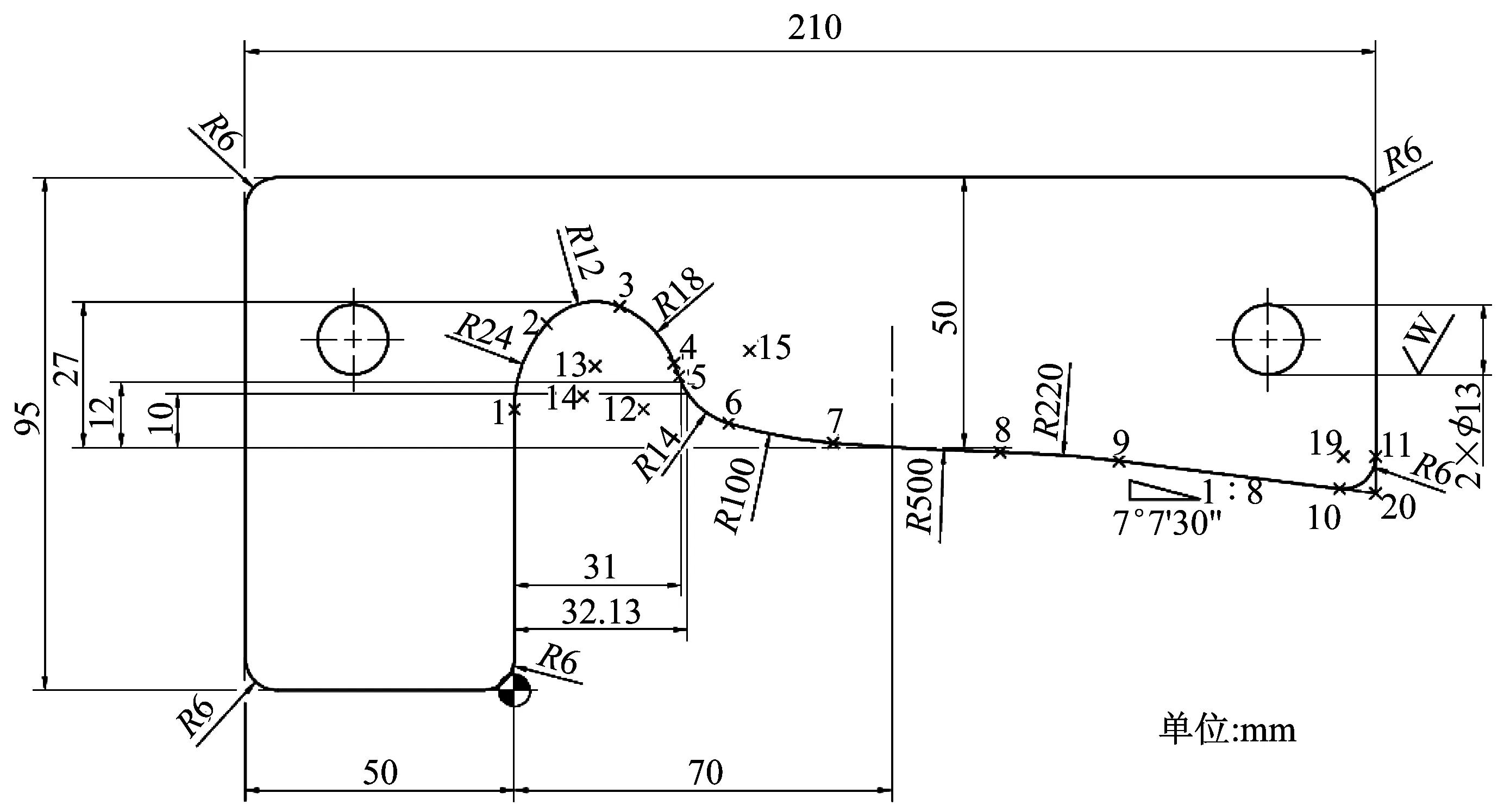

3 全廓形等级镟修的实现方法

4 实施效果

5 结语