国产新型乳化液泵输入轴断裂原因探究

2017-06-19郭新伟

贾 琛,郭新伟,苏 哲,李 然,王 伟

(北京天地玛珂电液控制系统有限公司,北京 100013)

青年论坛>

国产新型乳化液泵输入轴断裂原因探究

贾 琛,郭新伟,苏 哲,李 然,王 伟

(北京天地玛珂电液控制系统有限公司,北京 100013)

针对某矿所使用的新型乳化液泵输入轴断裂问题,基于材料力学、机械动力学等理论,采用材料成分分析、金相分析等方法,结合有限元分析等仿真手段,探究断轴发生的原因。试验结果表明材质选择、零件设计以及产品热处理工艺等均满足要求。而在有限元分析的结果中验证联轴器装配偏心会造成输入轴形变,并最终导致输入轴断裂。因此重视传动设备的偏心调整是保护设备使用安全的重要手段。

乳化液泵;输入轴;断裂;金相分析;有限元分析

乳化液泵作为煤矿综采自动化中的基础核心设备,是为液压支架和自移式设备列车提供液压动力[1-3]的装备。乳化液泵减速系统是将电能转化为液压能的中间枢纽,在泵站系统中起到至关重要的作用[4]。输入轴作为电机与泵站减速箱直接连接部件,其结构与曲轴连杆一同确定了减速箱的空间尺寸;同时输入轴强度也是保证泵站减速系统安全稳定的重要因素之一[5-6]。通过众多失效分析总结,疲劳断裂是轴类零部件失效的首要原因[7-8]。由于输入轴通常会有部分暴露在箱体外面,因此输入轴的失效在箱体内会连带曲轴连杆等零部件损坏,在箱体外会威胁到泵站附近人机安全,严重情况导致人员伤亡[9]。

某矿工作面投入2台国产某新型乳化液泵站,该泵额定流量400L/min,额定压力37.5MPa,井下使用2个月时间,其中1台泵站发生输入轴断裂,由于断裂位置在箱体外,且有防护罩保护,没有造成人员方面的伤害。为了防止此类事故再次发生,同时确认此次断轴事故的原因,笔者通过对断裂的输入轴的化学成分、断口分析、金相分析等方面进行探究,再结合有限元分析计算,综合判断该输入轴断裂的原因。

1 宏观断口分析

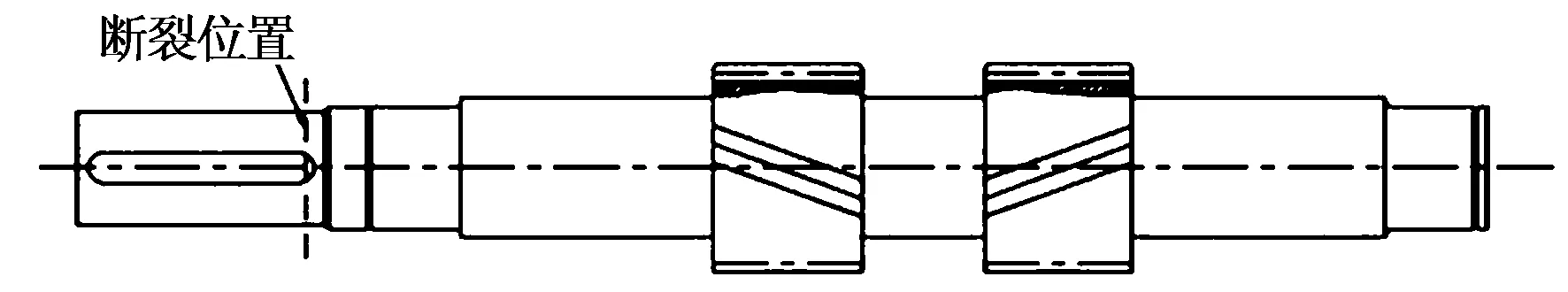

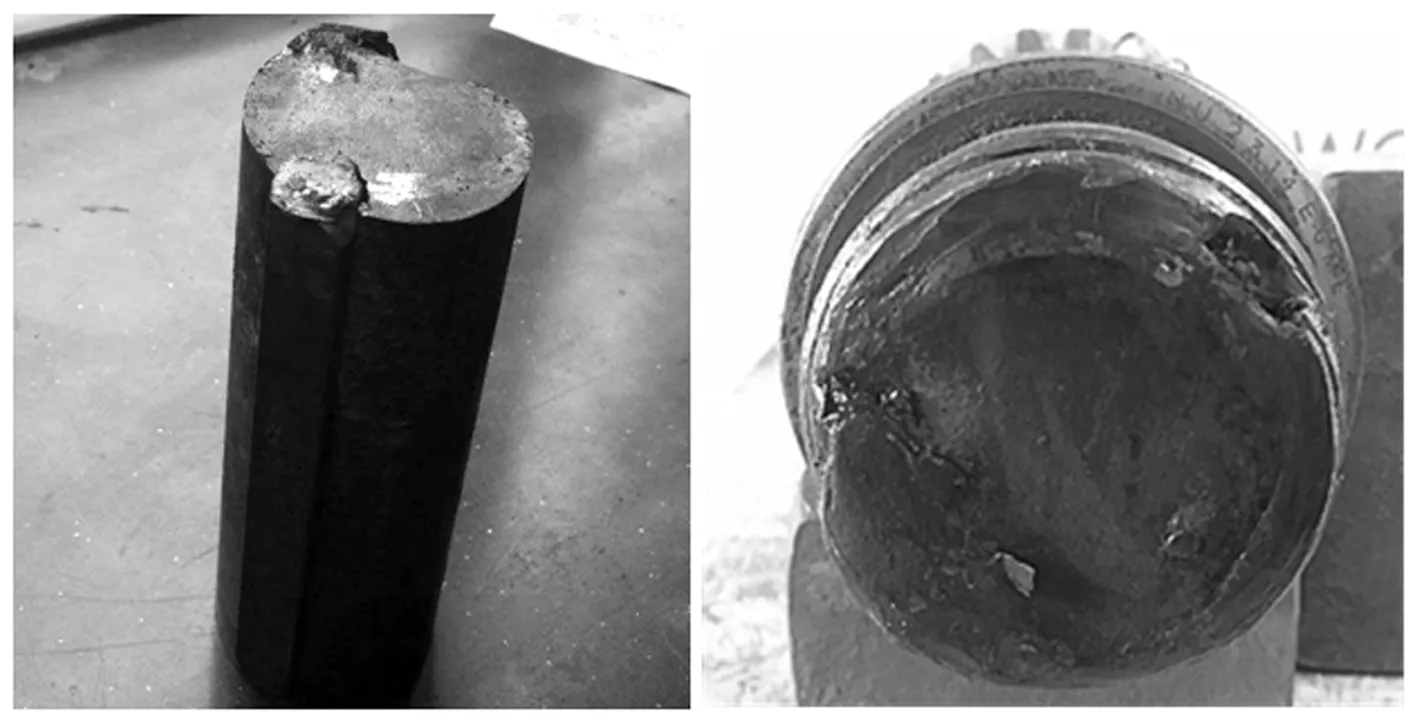

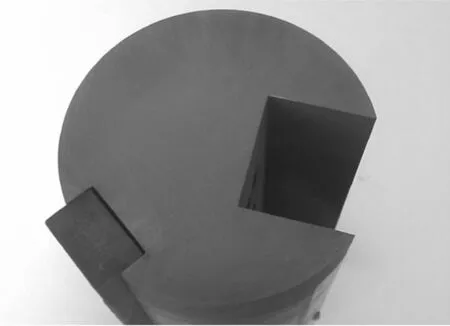

该泵的输入轴断裂位置为与联轴器相连的轴头位置(图1),断口截面平整,与轴向呈直角,截面由于旋转摩擦,仅能看到疑似半圆弧形裂纹扩展停止线,这是疲劳断裂典型的结构特征。根据断口纹路判断,裂纹初始沿键槽边缘开始发散。逐渐形成半圆弧纹路,断裂进入稳定状态。随着断裂逐渐扩展,依然相连的部位强度逐渐承受不住持续的弯扭,最终导致轴头部分的脆性断裂(图2)。

图1 输入轴断裂位置

图2 齿轮轴断口部位

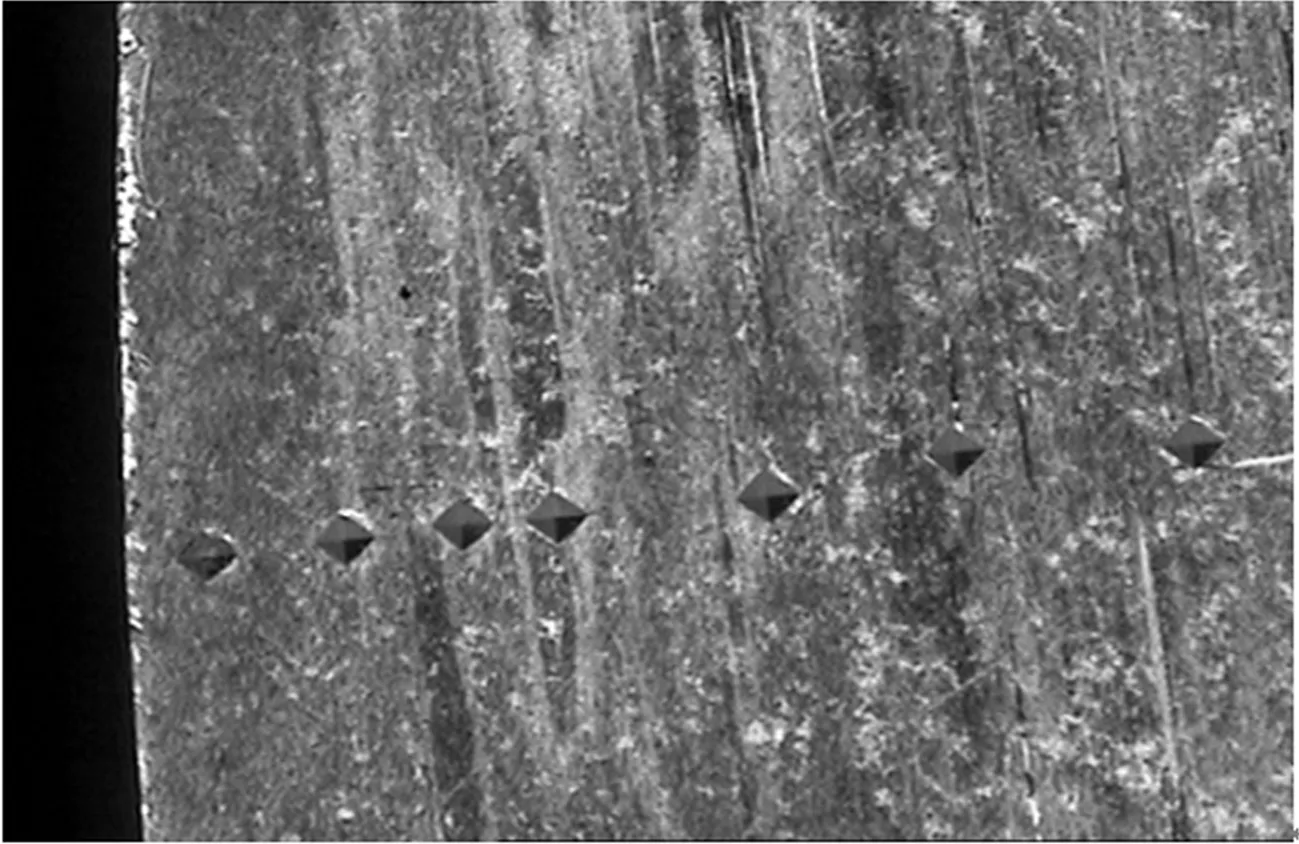

从断裂轴头上取样进行硬度测试,测试结果显示芯部硬度为32~33HRC,表面硬度平均为448HV,呈现外硬内软的渗氮处理特征,再通过硬度梯度法检验确认断轴样本的硬化层深度为0.45mm(图3)。

图3 硬度梯度法硬化层深度检验

2 输入轴材料检验分析

在断轴上取样,对材料化学成分进行分析,其分析结果如表1所示,由此看出输入轴材料为某种高强度合金结构钢。

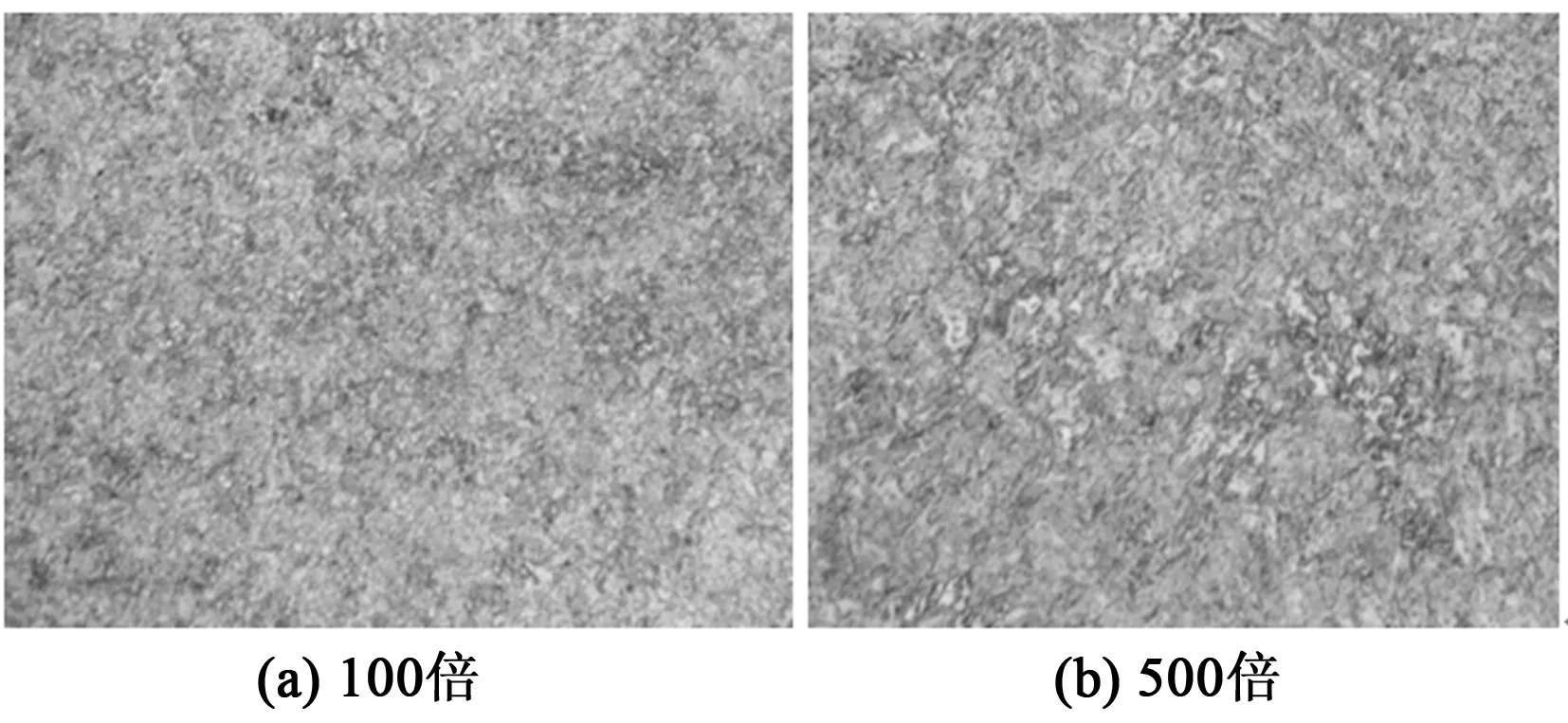

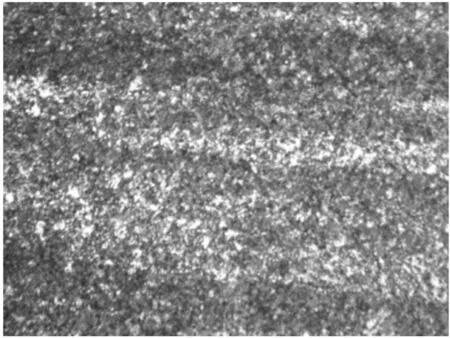

通过酸浸法检验材料低倍组织检验(图4),其结果为1级,验证结果正常。金相组织分析,样本由图5显示断轴基体组织结构为回火索氏体和少量铁素体。非金属夹杂物为0.5级,满足GB10561-2005T 所规定的等级标准(图6)。在对其带状组织观察比对,等级为1.5,低于ASTM E 1268-2001所规定的3级(图7)。

对材料进行力学分析,并分别与该型材料国标和德标进行比对,在各项指标中均满足两标准要求(表2)。

通过对材料化学成分分析、金相组织分析和力学分析,可以推断出该齿轮轴的材料选择、热处理工艺和机加工工艺均满足使用要求,所以可以排除输入轴因以上原因所导致断裂的可能性。

表1 材料化学成分分析 /%

图4 酸浸低倍组织检验

图5 基体组织视图

图6 非金属夹杂物100倍视图

图7 带状组织100倍视图

抗拉强度/MPa屈服强度/MPa延伸率/%断面收缩率/%备注实测值1080.33-13.3762.4未显示屈服强度国标>980>785>9>40德标980~1270>685>8>35直径大于60

3 输入轴强度校核和有限元分析

3.1 输入轴强度校核

大齿轮传递的扭矩应为泵处于额定负荷下的扭矩,其额定扭矩为:

(1)

式中,P为乳化液泵额定压力,37.5MPa;Q为理论额定流量,436.7L/min;n为电机额定转速,1485rpm。

按电机功率计算扭矩:

(2)

式中,P电为电机额定功率,315kW。

考虑到正常工作时齿轮轴所承受的最大扭矩为电机额定工作状态下曲轴传递的扭矩,齿轮轴最大扭矩为:

(3)

式中,M齿为齿轮轴所受扭矩,i为齿轮副转速比,3.39。

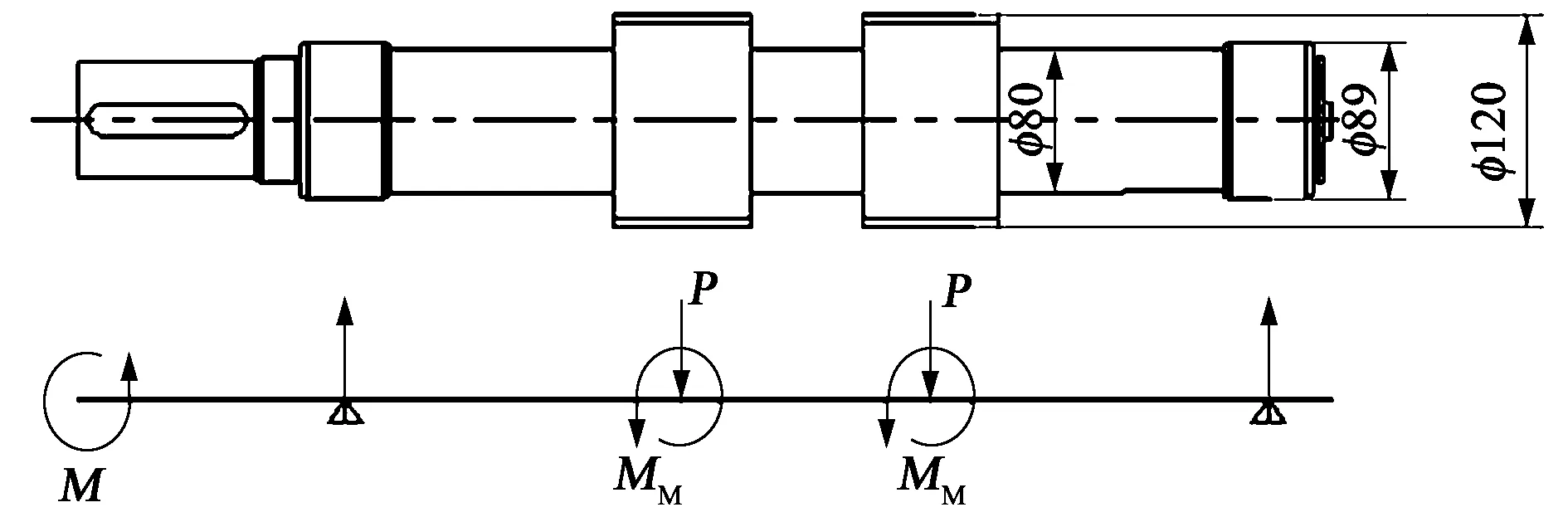

在输入轴工作时,其受到电机输入扭矩与曲轴传递过来的周向力的作用,该周向力可以简化成一个通过轴心力P和一个力偶M(图8)。通过计算得到当曲轴的角度转到第一列连杆到210°时,连杆滑块传递给曲轴并作用在曲轴上的扭矩最大为12656N·m,计算曲轴和齿轮轴在这种受力状况下的应力状态。此时,曲轴受到齿轮轴传过来的周向力,2个连杆的推力,以及轴承的支反力,以此为边界条件,进行计算。而在曲轴受到最大扭矩时,齿轮轴受到的周向力为:

(4)

式中,Ft为齿轮轴所受周向力,12656N·m;d1为齿轮轴齿轮分度圆直径,0.1035m。

图8 齿轮轴受力

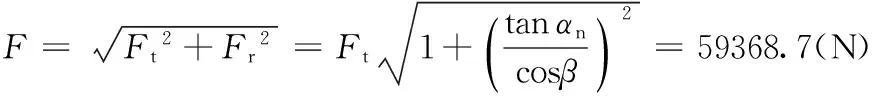

输入轴受到人字齿轮传递的径向力和扭矩的作用,应用理论分析方法,对输入轴的强度和挠度进行分析。

(5)

式中,αn为法向压力角,20°;β为螺旋角,18°。

输入轴受到周向力和轴承的支反力的作用,以此代入边界条件,得到结果如图9所示,由图中可以看到,主动轴在应力最大点应力为358.27MPa。

图9 齿轮轴受力有限元分析

对比齿轮轴的材料性能,抗拉强度为980~1270MPa,屈服强度为685MPa,因此输入轴的最大应力远小于强度要求;输入轴最大位移为1.623×10-2mm,也远远小于输入轴的长度和两齿轮件的跨度,因此挠度方面也满足设计要求。

3.2 条件假设与有限元分析

在正常条件下,假设在联轴器使用时产生的转矩对轴头处有影响,安装位置即轴头位置施加一个与齿轮处反向的转矩2027N·m,在远端轴承位设为固定铰接夹具,齿轮轴向端面选用滑竿滚柱夹具,齿轮处载荷分解为一个径向力与一个转矩,径向力设为72141N,转矩设为2027N·m。

通过仿真结果(图10)可以看出,正常在轴头位置加载转矩,对轴头并无明显影响。

图10 正常加载条件下齿轮轴受力仿真结果

为简化运算模型设置,仅在近轴头的轴承位置设固定铰接夹具,并在轴头位置施转矩。通过图11可以看出,虽然轴头位置因转矩造成的应力比之前有明显增大,且应力变化区域与实际断裂位置基本吻合,但仍不足以对轴头产生影响。

图11 简化加载条件下齿轮轴受力仿真结果

以上2种边界设定均不能证明联轴器所产生的扭矩会使轴头发生此次断裂事故。

根据机械设计手册中齿轮轴设计说明[10],联轴器因制造及安装误差所产生的附加圆周力

(6)

式中,T为齿轮轴所受扭矩,2027.42N·m;D1为联轴器作用直径,0.2m。

由于F0方向不定,根据现场情况了解,电机轴与该输入轴在竖直方向上有明显的不同轴情况,因此将F0设置在轴头边缘垂直于键槽向下位置,其余边界条件不变。通过图12可以看出附加圆周力对轴头位置施加弯矩,使得轴头位置产生明显形变,最大应力位置超过材料的屈服强度,仿真结果与实际事故情况基本符合,因此电机与泵间两轴不同轴是导致此次轴头断裂事故的主要原因。

图12 施加弯矩后齿轮轴受力仿真结果

4 结论与猜想

(1)通过对断轴的材质成分、金相分析和断口分析,确认断轴的材质、设计、热处理工艺等满足要求,不是造成轴头断裂的原因。

(2)通过对断轴现象正常加载、简化加载等有限元分析,确认正常工况下不会导致轴头断裂。

(3)根据现场实际发现偏心的情况进行仿真分析,确认偏心运转时输入轴轴头处承受外界较大的弯矩,造成轴头薄弱位置受到的应力超过材料的屈服强度,最终导致断裂。

(4)根据现场反馈情况,在注意日常维护时注意联轴器对中后,泵站运转正常至今,未出现轴头断裂以及联轴器损坏等情况。通过以上结论笔者进一步猜测:

(1)断轴位置并非在不同轴径间的台阶位置,是否键槽位置存在损伤?

(2)断轴是否还有其他原因导致?

通过本次对断轴事故的分析,可以看出偏心对输入轴工况有很大影响,现场与仿真结果相对应能确认联轴器偏心是此次断轴的主因,联轴器两端调平是对轴保护的重要方式,在重视联轴器调平后,类似事故未再出现,因此检查联轴器两端是否调平需要在设备的实际使用中得到足够的重视。对于此次断轴情况,笔者还将进一步去关注和探究。

[1]李 然.矿用高压大流量乳化液泵站应用现状及发展趋势[J].煤炭科学技术,2015,43(7):93-96.

[2]雷 旻,梁益龙,万明攀,等.减速机高速齿轮轴断裂失效分析[J].金属热处理,2007,32(S1):234-238.

[3]李 然,贾 琛,叶 健,等.高压大流量乳化液泵站可靠性分析与研究[J].煤矿开采,2016,21(5):29-32.

[4]李风伟.乳化液泵的可靠性分析及管理研究[D].西安:西安科技大学,2014.

[5]李 然,王 伟,苏 哲.高压大流量乳化液泵曲轴疲劳强度分析[J].煤矿开采,2014,19 (1):45-48.

[6]王 伟.矿用带式输送机减速器输入轴断裂分析及对策[J].煤炭科学技术,2009,37 (8):67-69.

[7]陈南平,顾守仁.机械零件失效分析[M].北京:清华大学出版社,1987.

[8]王 伟.S375型乳化液泵曲轴断裂失效分析[J].矿山机械,2014,42 (11):31-33.

[9]赵 瑞,赵方毅,王冠群.乳化液泵曲轴断裂原因分析[A].第一次全国热处理大会论文集[C]. 2015.

[10]闻邦椿.机械设计手册(第3卷)[M].北京:机械工业出版社,2010.

[责任编辑:王兴库]

Reasons Analysis of Input Shaft Breakage of New Type Emulsion Pump in Domestic

JIA Chen,GUO Xin-wei,SU Zhe,LI Ran,WANG Wei

(Beijing Tiandi-Macro Elector-Hydraulic Control System Co.,Ltd.,Beijing 100013)

To the problem of input shaft breakage of new type emulsion pump in one coal mine,based on some theory as material mechanics,mechanical dynamics and so on,the breakage reasons were analyzed by material component analysis,metallographic analysis with finite element analysis.The test results showed that material,detailing design and production hot treatment process meet the demands.Input shaft deformation would appeared after coupler off-center arrangement was vertified by finite element analysis,and then input shaft breakage would appeared,so driving devices off center adjustment was important method for equipment safety.

emulsion pump;input shaft;breakage;metallographic analysis;finite element analysis

2017-01-29

10.13532/j.cnki.cn11-3677/td.2017.03.029

发改委能源自主创新及重点产业振兴和技术改造(能源装备)项目(发改投资(2015)1780号);中国煤炭科工集团科技创新基金资助项目(2014ZD006);天地科技技术创新基金(2014TDGZZD-01)

贾 琛(1989-),男,北京人,助理工程师,硕士,主要从事矿用高压大流量柱塞往复泵研发工作。

贾 琛,郭新伟,苏 哲,等.国产新型乳化液泵输入轴断裂原因探究[J].煤矿开采,2017,22(3):100-103.

TH137.52

A

1006-6225(2017)03-0100-04