多点激光布设参数对车辙深度计算误差的影响*

2017-06-19惠冰谢轶琼郭牧

惠冰 谢轶琼 郭牧

(1.长安大学 公路学院, 陕西 西安 710064; 2.中交第一公路勘察设计研究院有限公司, 陕西 西安 710075)

多点激光布设参数对车辙深度计算误差的影响*

惠冰1谢轶琼2郭牧1

(1.长安大学 公路学院, 陕西 西安 710064; 2.中交第一公路勘察设计研究院有限公司, 陕西 西安 710075)

为评价多点激光车辙深度的计算误差,研发了室内车辙形态模拟设备,利用三维激光获取模拟车辙横断面点云数据,通过Matlab编程,借助5阶巴特沃兹低通滤波器对数据进行平滑处理,分别模拟了均布9点、13点、21点和非均布13点激光获取的车辙横断面曲线,采用包络线法计算三维激光和多点激光车辙最大深度,以绝对误差和相对误差为评价指标,分析轻、重两个等级的U、W型车辙深度计算误差受激光点数量与布设方式影响的规律.模拟结果表明:随着激光点数量增加,两种形态车辙横断面的深度计算误差逐渐减小,均布9点、13点、21点和非均布13点激光的最大相对误差分别为22.9%、12.8%、8.3%和16.4%;随车辙严重等级的增大,绝对误差逐渐增大而相对误差逐渐减小;非均布13点激光对U型、W型车辙的深度计算相对误差比均布13点激光时的最多分别增大4.8%和2.2%;多点激光车辙深度计算的绝对误差会造成车辙严重等级低估,可能导致路况评价与养护决策的误判.

道路工程;车辙深度;三维激光;多点激光;误差分析

车辙是沥青路面的主要病害类型之一,不仅直接影响行车的舒适性和安全性,还严重影响路面质量及使用寿命[1-3].准确、可靠的车辙深度检测结果是路况评价与养护决策的重要依据之一[4-6].传统的人工直尺法因检测效率低且危险性高,已被非接触、自动化的多点激光车辙检测设备取代[7-8].目前我国普遍采用非均布13点激光设备进行国、省干线公路的车辙定期检测,受激光点数量与布设方式影响,无法得到连续的车辙横断面形态,使得难以准确获取真实车辙隆起、凹陷处的最高点或最低点,常导致车辙深度计算结果的低估[9].

为了评价多点激光设备对车辙深度的计算误差,Ksaibat[10]对比3点、5点车辙检测技术与人工直尺表明车辙深度检测结果存在显著差异;Mallela等的[11]研究指出,13至30个传感器的车辙检测设备会对车辙深度造成2~4 mm的低估;Bennett[12]比较了30点激光ROMDAS路面检测仪和1.5 m直尺法,表明车辙深度检测结果存在3mm偏差;Simpson[13-14]的研究表明,5点激光检测的车辙深度相关系数约为0.4,说明5点激光车辙检测设备的可靠度不高,至少需要9点激光才能较为准确地表征车辙横断面形态以满足检测精度要求;马荣贵等[15]建立了车辙双余弦数学模型,模拟5点至41点激光车辙深度,检测结果发现,9点和13点激光的最大车辙检测误差分别为29.3%和14%,当采用21点激光时才能保证车辙深度的最大误差不超过5%;Tsai等[16]的研究表明,3点和5点激光车辙检测设备的平均误差分别为63%和44%,当激光点数量达到25个时,车辙深度检测误差小于10%,并指出由于激光点数量有限,不能全面、准确获取车辙横断面形态,这导致了车辙深度计算误差的产生.

上述研究表明,多点激光车辙检测设备的检测误差受激光点数量影响较大,但是因为无法获取连续车辙横断面形态,难以准确量化多点激光检测结果与车辙深度真实值的误差;同时没有考虑不同车辙形态与严重等级的影响,并且没有针对我国目前广泛采用的非均布13点激光检测设备进行研究.新兴的三维激光技术因其获取的高精度、高密度激光点云数据,能近乎真实地建立连续车辙横断面形态,为准确量化与分析多点激光车辙深度计算误差奠定了基础[13].文中自主研发了室内车辙形态模拟设备,利用三维激光获取轻、重两个严重等级的U、W型车辙横断面形态,在此基础上分别模拟了均布9点、13点、21点和非均布13点激光检测设备的离散横断面形态,以三维激光检测车辙深度为真实值,分析不同激光点数量与布设方式对车辙深度检测误差的影响,研究结果可为掌握多点激光车辙检测设备的误差变化规律、提升车辙深度检测准确性提供参考.

1 试验原理及设备

1.1 室内三维激光检测系统与原理

文中采用的室内三维激光检测系统由两部分组成:一是LMI Gocator 2080型三维激光发射器,视场范围为390~1 260 mm,每条轮廓线包含640个数据点;二是长×宽×高为2.5 m×1.5 m×2.0 m的铝合金架,三维激光发射器可沿横梁进行往复运动,且横梁的高度可在1.0~2.0 m内调节,如图1所示.为了保证室内三维激光检测精度,试验设备架设高度为1.5 m,检测频率为788.298 Hz,有效视场约为900 mm.

图1 室内三维激光检测系统

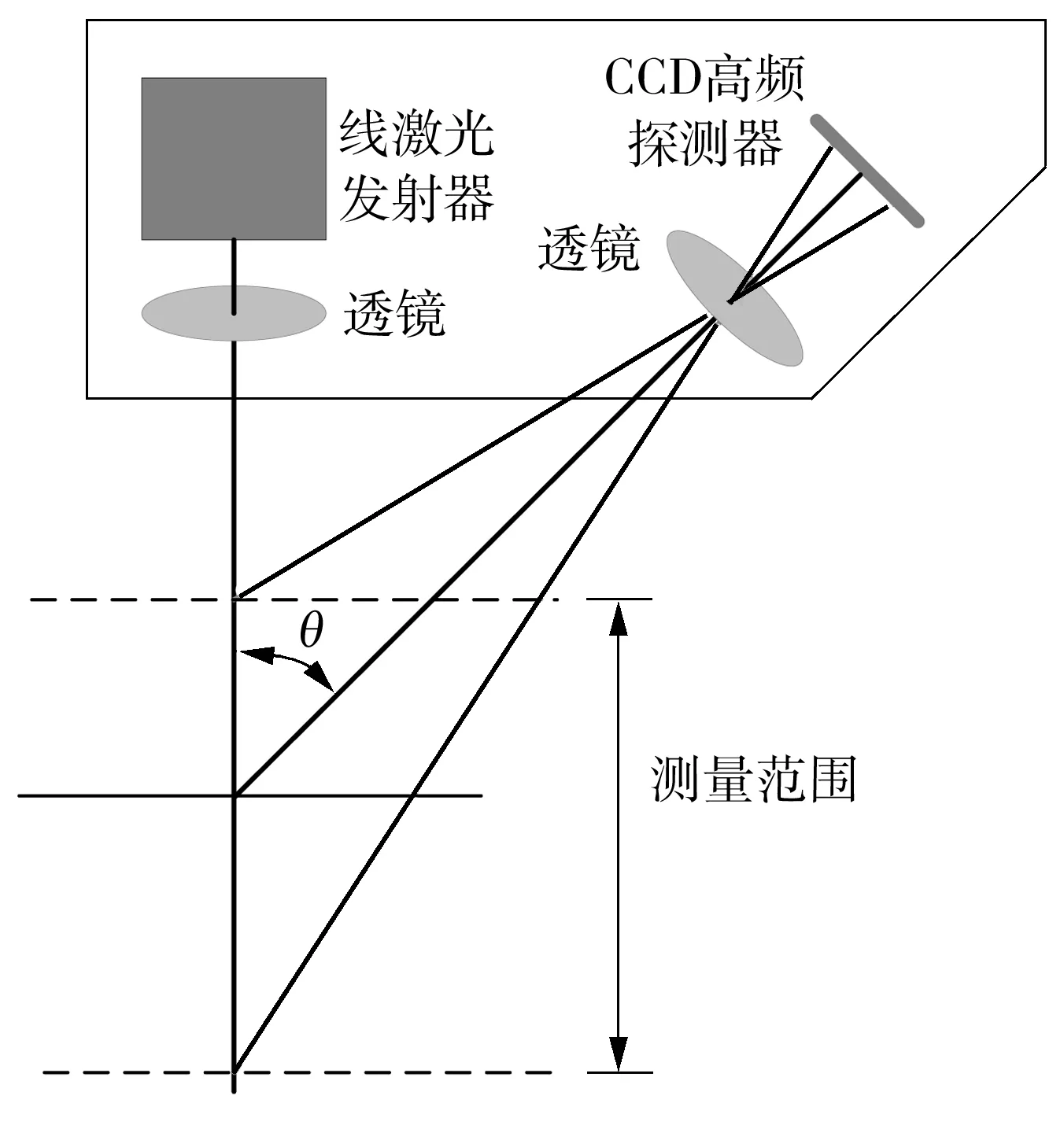

三维激光技术主要基于光学三角法原理,由1个激光发射器和1个包含电耦合装置(CCD)或互补金属氧化物半导体(CMOS)传感器的数字照相机组成.当采集数据时,激光发射器向扫描对象表面发出线激光,照相机以图像的方式获取线激光.然后,应用次像素峰值检测算法来分析线激光图像,找到线激光次像素的位置,将线激光的形变转化为物体表面的形变,如图2所示.

图2 三维激光检测原理示意图[17]

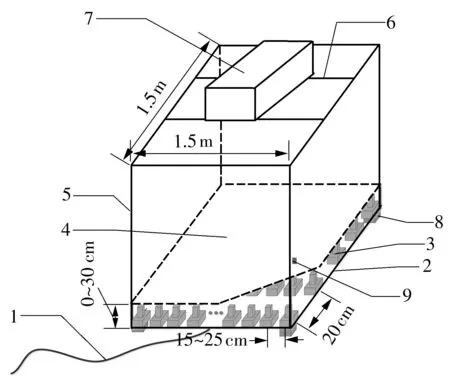

1.2 室内车辙形态模拟设备

为了模拟不同车辙形态,文中自行研制了室内车辙形态模拟设备(专利号:ZL 2014 2 0187645.6),长×宽×高为1.5 m×1.5 m×0.4 m,刚性底座上方纵、横向均布设电动伸缩杆,横向间距为5 cm,纵向间距为10 cm,电动伸缩杆伸缩行程范围为0~30 mm,底部通过数据线由计算机进行控制,如图3所示.

1—数据连接线;2—刚性底座;3—电动伸缩杆;4—柔性板;

车辙形态模拟步骤为:通过水准气泡仪对模拟设备进行校准,将左、右两侧伸缩杆提升至预订高度后固定,调整中部伸缩杆提升高度范围以使表面橡胶柔性薄板分别模拟U型和W型车辙形态.试验过程中,视具体情况分别通过调节左、中、右部伸缩支架提升高度模拟不同车辙形态及其严重程度,伸缩杆高差即为模拟车辙深度.

2 模拟试验设计

2.1 连续车辙横断面形态建立

通过室内车辙形态模拟设备分别模拟了U、W型两种典型车辙形态,利用三维激光获取两种形态的横断面激光点云数据,采用5阶巴特沃兹低通滤波器进行平滑处理,消除材料表面纹理和高频激光信号波动的影响.5阶巴特沃兹低通滤波器的转移函数为[17]

(1)

式中,a=s/ωc,ωc为其截止频率.数据处理过程中,采样频率设置为100 Hz,截止频率为0.5 Hz.

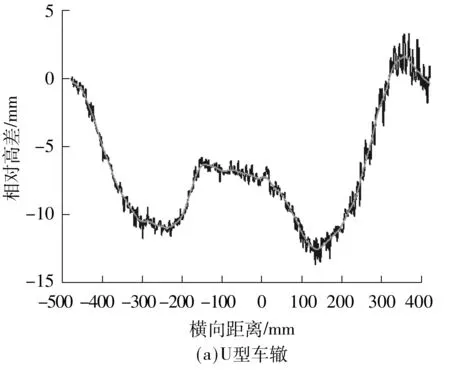

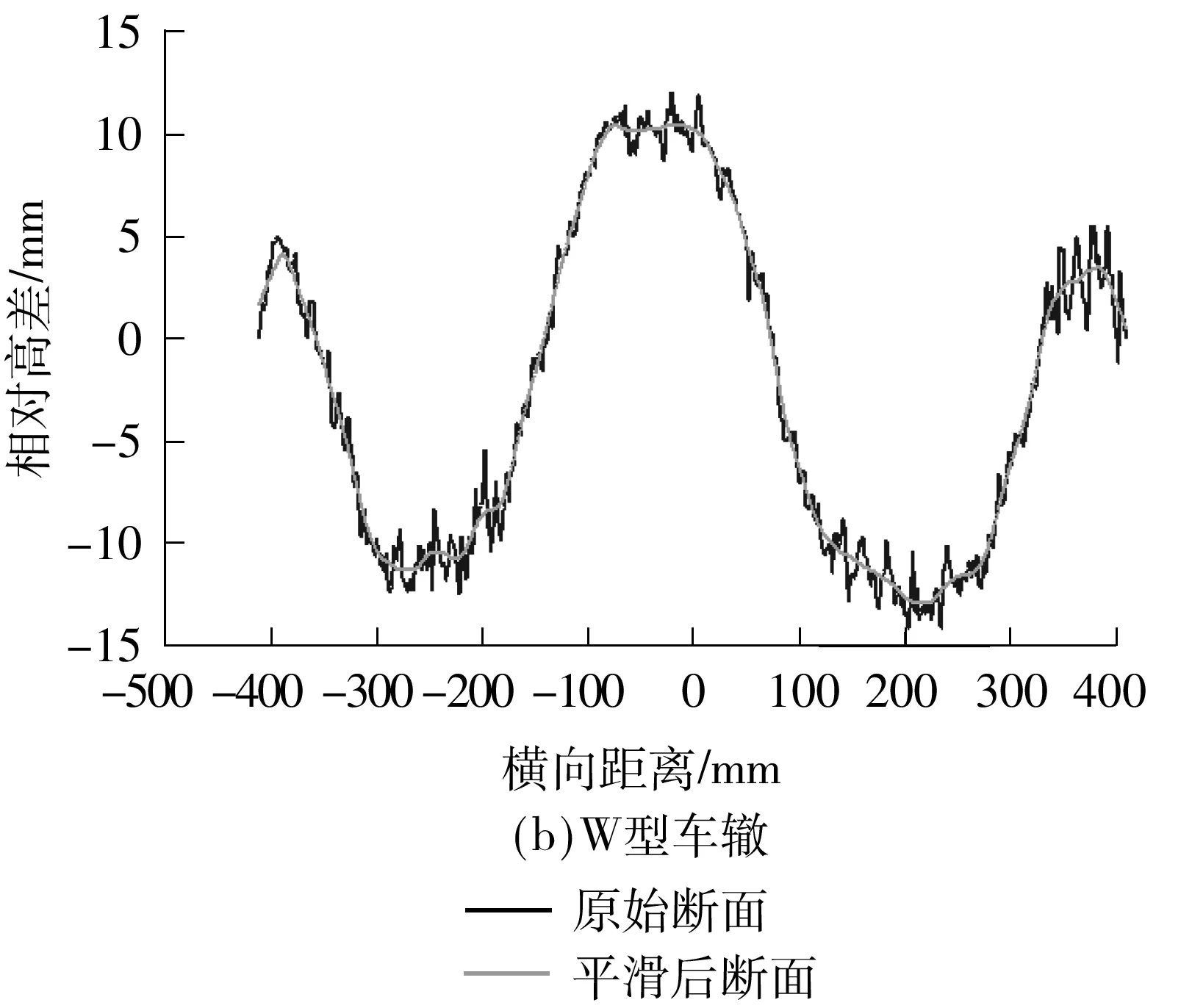

图4为三维激光所获取的U、W型车辙横断面激光点云数据,其中实线为平滑处理后的连续车辙横断面形态.

图4 平滑处理后的车辙横断面

JTG H20—2007《公路技术状况评定标准》将轮迹处深度大于10 mm 的纵向带状凹槽定义为车辙,轻度车辙的深度在10~15 mm之间,重度车辙的深度15 mm以上.文中采用上述标准分轻、重两个严重等级共获取10组横断面形态,用以分析多点激光对不同严重程度车辙计算误差的影响.

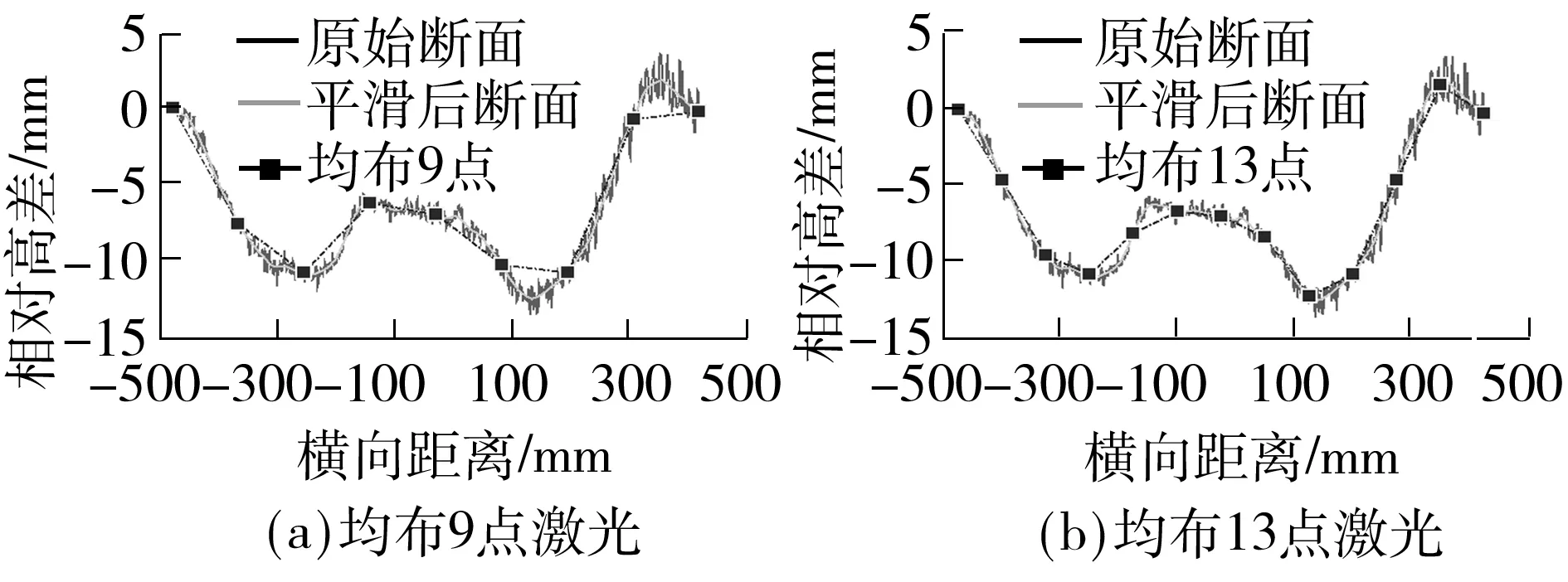

2.2 车辙横断面形态模拟

以平滑后的连续车辙横断面形态为基础,模拟有效检测范围内等间距或非等间距布设多个激光位移传感器所获取的车辙形态.文中利用Matlab软件编程,将横断面宽度和激光点分布间距按照1/4比例分别模拟均布9点、均布13点、均布21点和非均布13点激光检测设备所获取的间断车辙横断面,如图5所示;其中,非均布13点激光是目前我国应用最为广泛的车辙检测技术,采用非等间距布设有9个垂直激光传感器,在轮迹带处密集而非轮迹带处稀疏,左、右两端各布设2个斜射激光传感器,如图5(c)所示.

图5 多点激光传感器获取的车辙横断面曲线

Fig.5 Curves of rut transverse section acquired by multiple sensors

2.3 车辙深度计算方法与检测误差评价指标

按照JTG E60—2008《公路路基路面现场测试规程》中“T 0973-3”规定的包络线法计算得出两侧轮迹处横断面包络线与道路表面间的最大垂直距离,即为车辙深度.文中采用绝对误差ΔRD和相对误差δRD评价车辙深度检测误差,分析激光点数量和布设间距变化对检测误差影响.绝对误差ΔRD和相对误差δRD分别为

ΔRD=|RDn-RD0|

(2)

(3)

式中,RD0为三维线激光点云数据平滑处理后的连续车辙横断面所计算的车辙深度,RDn为多点激光所获取的间断车辙横断面所计算的车辙深度.ΔRD为多点激光检测设备所测车辙深度偏离真实值的大小,表示多点激光设备车辙深度计算结果的准确性;δRD为绝对误差与车辙深度真实值之比,表示多点激光设备车辙深度计算结果的可靠性.

3 模拟结果与分析

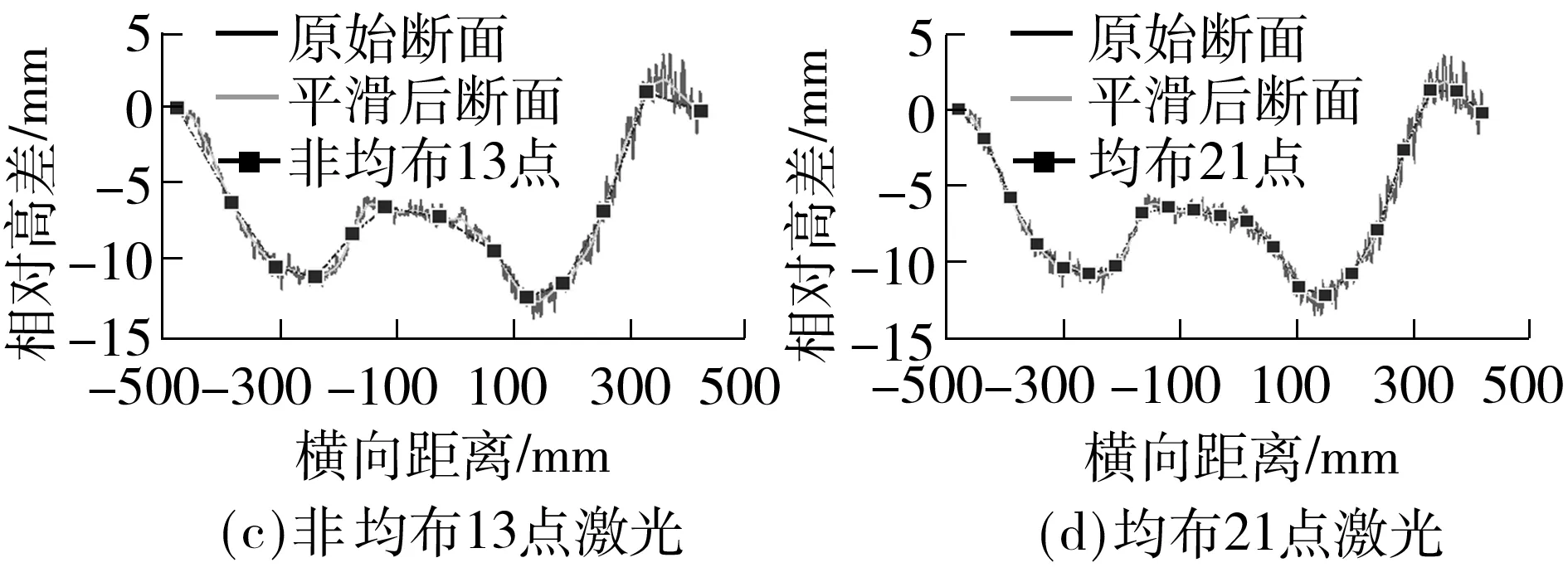

3.1 U型车辙深度检测模拟结果

针对轻、重两个等级的U型车辙,分别计算均布9点、均布13点、非均布13点以及均布21点激光的车辙深度,并给出车辙深度计算误差,结果如表1所示.

从表1可以得出如下结论:

1)随着激光点数量的增加,车辙深度的绝对误差和相对误差均逐渐减小;均布9点、均布13点、非均布13点以及均布21点激光的最大相对误差分别为22.9%、12.8%、16.4%和8.3%;随着车辙严重程度的增大,车辙深度的绝对误差逐渐增大,但相对误差逐渐减小.可见,对于车辙严重路段,多点激光检测误差要小于车辙轻微路段.

2)对于U型车辙,非均布13点激光检测的相对误差比均布13点激光大0.028~0.048;随着车辙严重程度逐渐减小,非均布与均布13点激光的最大相对误差逐渐增大,表明目前我国广泛采用的非均布13点激光在车辙轻微路段的检测误差明显大于均布13点激光,这是由于非均布13点激光两侧的间距明显大于均布13点激光,难以准确获取车辙两侧隆起的最高点.

3)对于车辙断面1和2,9点激光计算的绝对误差为2.5 mm,检测的车辙深度分别为8.4和9.7 mm,按照规范不属于车辙;对于断面4,9点激光计算的绝对误差为2.9 mm,检测的车辙深度为14.1 mm,将导致车辙严重等级被低估为“轻”;根据非均布13点激光检测结果,也同样存在车辙严重等级的低估.这表明,多点激光检测产生的绝对误差可能导致车辙严重等级低估,并且激光点数量越少越容易发生.从养护管理的角度,严重等级的低估可能造成路况评价与养护决策的失误.

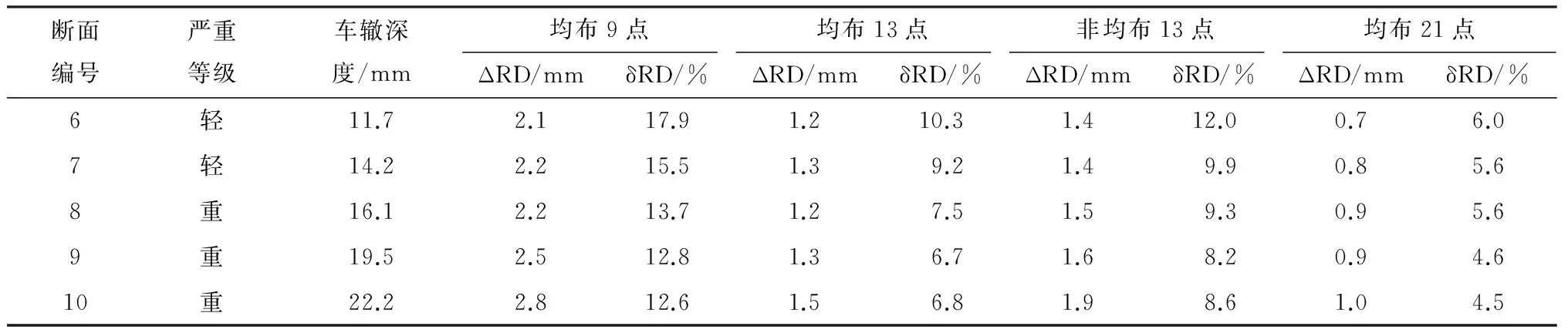

3.2 W型车辙深度检测模拟结果

针对轻、重两个等级的W型车辙,分别计算均布9点、均布13点、非均布13点以及均布21点激光的车辙深度,并分别给出了车辙深度计算误差,结果如表2所示.

从表2可以得出如下结论:

1)随着激光点数量的增加,车辙深度绝对误差和相对误差均明显减小,均布9点、均布13点、非均布13点以及均布21点激光的最大相对误差分别为17.9%、10.3%、12.0%和6.0%,表明增加激光点数量可以有效提高车辙检测精度;随着车辙严重等级的增加,绝对误差逐渐增大但相对误差逐渐减小,表明多点激光对于车辙严重路段的检测精度高于车辙轻微路段.

表1 U型车辙深度检测误差计算结果

表2 W型车辙深度检测误差计算结果

2)对于W型车辙,非均布13点激光检测的相对误差比均布13点激光增大0.007~0.022;随着车辙严重程度的增大,非均布与均布13点激光的误差差值逐渐减小,表明对于W型车辙,激光点布设方式对深度检测精度的影响较小.

3)对于断面6,9点激光检测的绝对误差为2.1 mm,检测的车辙深度为9.6 mm,按照规范不属于车辙;对于断面8,9点激光检测的绝对误差为2.2 mm,检测的车辙深度为13.9 mm,将导致车辙严重等级被低估为“轻”;对于断面8,均布、非均布13点激光检测的车辙深度分别为14.9和14.6 mm,按照规范均属于轻度车辙,可见也同样存在车辙严重等级的低估.

3.3 原因分析

通过上述分析可知,激光点数量和布设方式均会对车辙深度检测误差产生影响;同时,不同的车辙横断面形态也会导致深度计算误差.

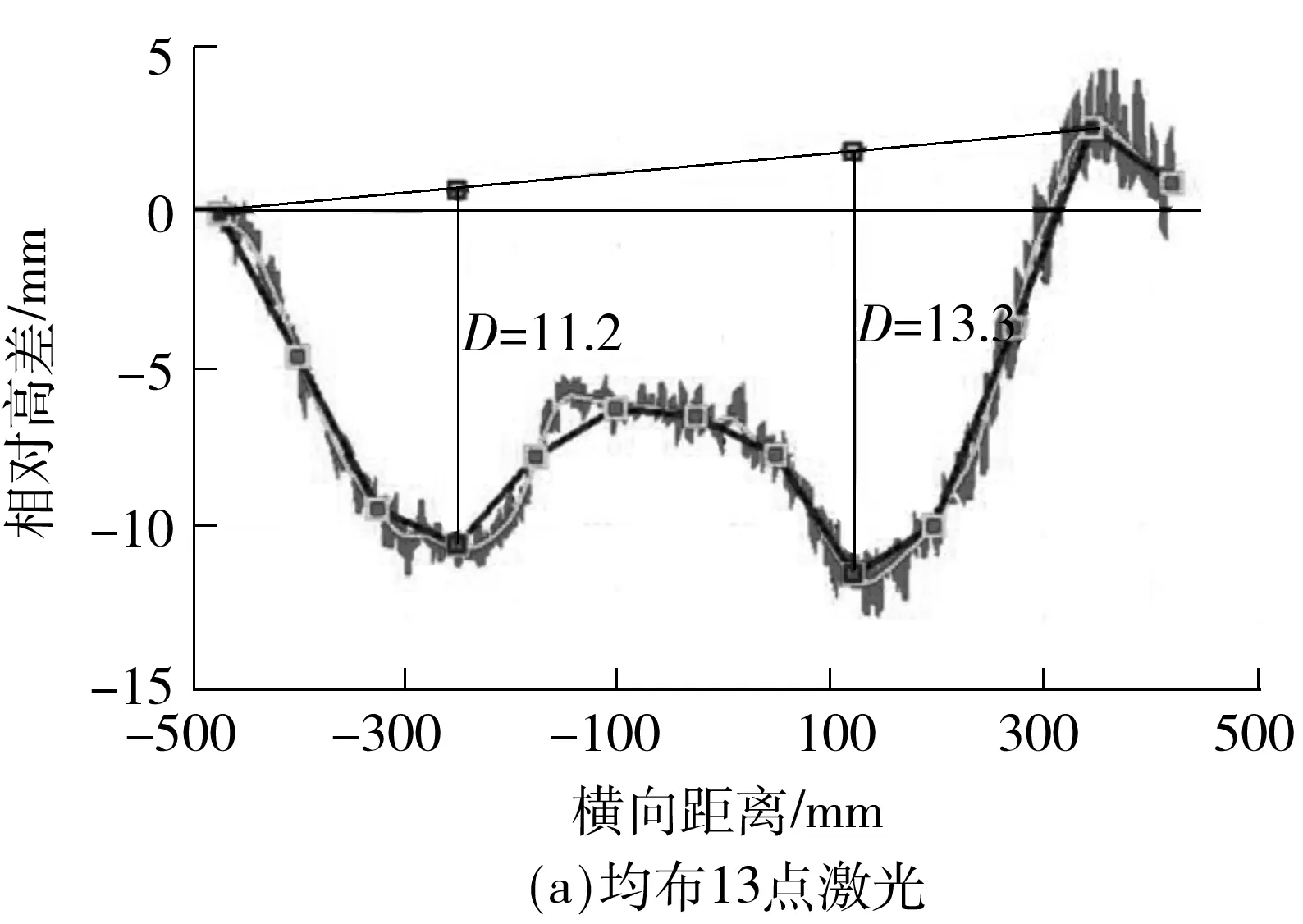

图6(a)所示为均布13点激光对U型车辙断面3的深度计算结果.根据表1可知,平滑处理后的连续车辙横断面所计算的车辙深度RD0为14.6 mm,

图6 U型车辙深度检测误差计算示意图

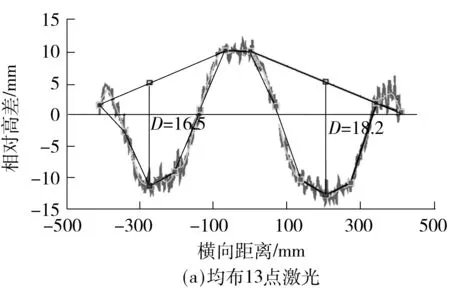

均布13点激光检测的最大车辙深度RD1为13.3 mm,绝对误差为1.3 mm,这是由于激光点间距较大,获取的间断车辙横断面未能准确得出隆起、凹陷处的最高点或最低点,导致车辙深度检测误差产生.图6(b)所示为非均布13点激光对U型车辙断面3的深度计算结果,根据表1可知,非均布13点激光检测的最大车辙深度RD1为12.6 mm,绝对误差为2.0 mm,这是由于非均布13点激光在车辙横断面两侧的激光点间距明显大于均布13点激光,导致检测误差增大.

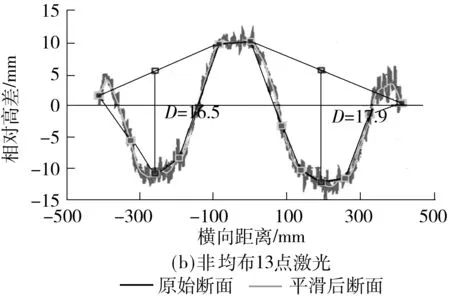

图7(a)所示为均布13点激光对W型车辙断面9的深度检测误差计算结果,车辙深度RD0为19.5 mm,均布13点激光检测的最大车辙深度RD1为18.2 mm,绝对误差为1.3 mm;非均布13点激光检测的最大车辙深度RD1为17.9 mm,绝对误差为1.6 mm;可见非均布、均布13点激光的车辙深度检测误差差异较小,这是由于W型车辙的中间有隆起,采用包络线法计算车辙深度时需分别将两侧最高点与中部隆起最高点相连,再分别计算左右辙槽的深度.

图7 W型车辙深度检测误差计算示意图

上述结果表明,多点激光计算的车辙深度误差受激光点数量、布设方式和隆起高度、宽度等横断面形态特征影响.在实际检测过程中,至少要选用均布21点激光才能使得车辙的相对误差不超过10%,保证检测结果的准确性和可靠性.

4 结论

综上所述,得出以下结论.

1)随着激光点数量增加,车辙深度相对误差逐渐减小,均布9点、均布13点、非均布13点和均布21点激光对于U型车辙的最大相对误差分别为22.9%、12.8%、16.4%和8.3%,对于W型车辙的最大相对误差分别为17.9%、10.3%、12.0%和6.0%;随着车辙严重程度的增大,绝对误差逐渐增大但对相对误差影响逐渐减小;至少要选用均布21点激光才能保证车辙的相对误差小于10%.

2)对于U型车辙,非均布13点激光检测的相对误差比均布13点激光增大0.028~0.048,对于W型车辙增大0.007~0.022;这是由于包络线法对于U型和W型车辙的深度计算方法有差异,并且非均布13点激光布设间距为轮迹带密集,两侧稀疏,难以准确获取车辙两侧隆起处最高点,导致车辙计算深度误差较大.

3)激光点数量不足与间距过大均会导致车辙深度计算结果的低估,现行非均布13点激光检测设备对U型和W型车辙均存在严重等级误判情况;从养护管理的角度,严重等级的误判可能造成路况评价与养护决策的失误.为减小误差影响需要进一步分析更多的车辙形态、严重程度,以对多点激光检测数据进行相应修正.

4)高精度、高密度三维激光数据不仅可对现行车辙检测技术进行误差分析,未来还可利用其获取的连续车辙横断面形态准确提取车辙面积、体积等多维度指标,为行车安全分析与养护决策奠定基础.

[1] XU T,HUANG X.Investigation into causes of in-place rutting in asphalt pavement [J].Construction and Building Materials,2012,28(1):525-530.

[2] 王端宜,黎侃,蔡旭.基于集料接触特性的沥青混合料抗车辙性能评价 [J].华南理工大学学报(自然科学版),2012,40(11):121-126,154. WANG Duan-yi,LI Kan,CAI Xu.Evaluation of rutting resistance of asphalt mixture based on aggregate contact characteristics [J].Journal of South China University of Technology(Natural Science Edition),2012,40(11):121-126,154.

[3] START M,KIM J,BERG W.Potential safety cost-effectiveness of treating rutted pavements [C]∥Transportation Research Record:Journal of the Transportation Research Board.Washington D C:Transportation Research Board of the National Academies,1998,1629:208-213.

[4] 黄晓明,张晓冰,邓学钧.沥青路面车辙形成规律环道试验研究 [J].东南大学学报(自然科学版),2000,30(5):96-101. HUANG Xiao-ming,ZHANG Xiao-bing,DENG Xue-jun.Asphalt pavement rutting prediction of high-grade highway [J].Journal of Southeast University(Natural Science Edition),2000,30(5):96-101.

[5] 曾峰,张肖宁,李智.应用聚类分析法确定沥青路面预防性养护方案 [J].华南理工大学学报(自然科学版),2008,36(6):67-71. ZENG Feng,ZHANG Xiao-ning,LI Zhi.Determination of preventive maintenance program of asphalt pavement by means of clustering analysis [J].Journal of South China University of Technology(Natural Science Edition),2008,36(6):67-71.

[6] 支喜兰,王威娜,张超,等.高速公路沥青路面早期性能评价模型 [J].长安大学学报(自然科学版),2009,2:1-4. ZHI Xi-lan,WANG Wei-na,ZHANG Chao,et al.Evaluation model of early performance of freeway asphalt pavement [J].Journal of Chang’an University(Natural Science Edition),2009,2:1-4.

[7] MCGHEE K H.Automated pavement distress collection techniques:a synthesis of highway practice [C]∥Proceedings of NCHRP Synthesis 334.Washington D C:Transportation Research Board,2004.

[8] 李莉,孙立军,谭生光,等.用于路面车辙检测的线结构光图像处理流程 [J].同济大学学报(自然科学版),2013,41(5):710-715. LI Li,SUN Li-jun,TAN Sheng-guang,et al.Line-structured light image processing procedure for pavement rut detection [J].Journal of Tongji University(Natural Science Edition),2013,41(5):710-715.

[9] CHEN D H,BILVEU J,WALKER D,et al.Study of rut-depth measurements [J].Transportation Research Record:Journal of the Transportation Research Board,2001,1764:78-88.

[10] KSAIBAT K.Comparison of rut-depth measurements obtained with four different techniques [J].Road and Transport Research,1996,5(2):80-91.

[11] MALLELA R,WANG H.Harmonising automated rut depth measurements-stage 2.Deterioration [R].Auckland:Auckland HTC Infrastructure Management Ltd,2006.

[12] BENNETT C R.Validation of ROMDAS transverse profile logger.Internal Report F003/1 [R].Auckland:Auckland HTC Infrastructure Management Ltd,2001.

[13] SIMPSON A L.Measurement of rutting in asphalt pavements [R].Austin:Civil Engineering,University of Texas at Austin,2001.

[14] SIMPOSN A L.Characterization of transverse profile [M].FHWA:Department of Transportation,2001.

[15] 马荣贵,沙爱民,宋宏勋.路面车辙多路传感器检测误差分析 [J].长安大学学报(自然科学版),2007,27(3):34-41. MA Rong-gui,SHA Ai-min,SONG Hong-xun.Error analysis in road rut measurement with multi-sensors [J].Journal of Chang’an University(Natural Science Edition),2007,27(3):34-41.

[16] TSAI Yi-chang,LI Feng,Kaul V,et al.Characterizing pavement rut measurement errors with point-based lasers using emerging 3D Continuous Profile-based Laser Technology [C]∥Proceedings of NDE/NDT for Highways and Bridges:Structural Materials Technology(SMT) Conference.New York:[s.n.],2010.

[17] LI Feng.A methodology for characterizing pavement rutting condition using emerging 3D line laser imaging technology [D].Atlanta:Georgia Institute of Technology,2012.

Effect of Multi-Point Laser-Based Configurations on Calculation Error of Rut Depth Measurement

HUIBing1XIEYi-qiong2GUOMu1

(1.School of Highway, Chang’an University, Xi’an 710064, Shaanxi, China;2.CCCC First Highway Consultants Co., Ltd., Xi’an 710075, Shaanxi, China)

In order to evaluate the accuracy of the multi-point laser-based rut depth measurement, first, an indoor rut pattern simulator was developed, and the point cloud data in the transverse section were measured by means of 3D laser technology. Next, by virtue of Matlab programming and fifth-order Butterworth low-pass filter, the rut transverse-section curves acquired by the uniform 9-point, 13-point, 21-point and the non-uniform 13-point lasers were simulated, respectively. Then, the wire line method was employed to calculate the maximum rut depth of 3D laser and multi-point laser. Finally, the influences of the laser point number and the layout scheme on the calculation error of U-shape and W-shape ruts with low and high severity were analyzed by taking absolute error and relative error as the evaluation indexes. The results show that (1) the depth calculation error of the two above-mentioned rut transverse sections gradually decrease with the increase of the laser point number; (2) the maximum relative errors of the uniform 9-point, 13-point, 21-point and the non-uniform 13-point lasers are 22.9%, 12.8%, 8.3% and 16.4%, respectively; (3) with the augment of rut severity, the absolute error increases gradually while the relative error declines; (4) the relative errors of the U-shape and W-shape rut depth calculation by using the non-uniform 13-point lasers are respectively 4.8% and 2.2% larger than those of the uniform 13-point laser; and (5) the absolute error of rut depth calculation via multi-point laser may cause the underestimation of rut severity level, which may result in the loss of perfect time for maintenance.

road engineering; rut depth; three-dimension laser; multi-point laser; error analysis

2016-07-15

国家自然科学基金资助项目(51508034);陕西省交通运输科技项目(12-15K);内蒙古自治区交通运输科技项目(NJ-2015-31);长安大学中央高校基本科研业务费专项资金资助项目(310821153104&310821151006) Foundation item: Supported by the National Natural Science Foundation of China(51508034)

惠冰(1982-),男,博士,讲师,主要从事路面养护与管理研究.E-mail:huibing323@qq.com.

100 0-565X(2017)04-0081-06

U 418.3

10.3969/j.issn.1000-565X.2017.04.012