某柴油机增压器断轴原因分析及整改

2017-06-19喻昆许涛黄保科

喻昆,许涛,黄保科

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

某柴油机增压器断轴原因分析及整改

喻昆,许涛,黄保科

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章对某柴油机增压器的断轴原因进行了详细地调查分析,发现增压器轴心轨迹不良是断轴的主要原因。解决措施采用不带油楔的浮动轴承,同时将涡端密封环槽开设位置由原来的涡轮头上更改到中间轴上。对优化方案进行了多次试验验证,均未再次出现断轴现象。

断轴;轴心轨迹;油楔

CLC NO.: U472.4 Document Code: A Article ID: 1671-7988 (2017)09-61-03

1、现象描述

在某柴油机试验过程中,出现了多台增压器失效的问题,具体表现为:发动机在运转过程中突然停机或者发动机功率提不上去,中冷前压力及温度异常。而增压器下台架之后,压端轮子可正常转动,涡端轮子有两台已经与蜗壳抱死,另外两台涡轮完全脱落、涡轮叶片磨损严重(如图1所示)。

图1 增压器失效状态

对失效增压器进行了拆解,发现增压器出现了断轴现象,断轴的部位发生在涡端(如图2所示),具体位置有两处,一处位于滑动轴承的定位轴肩处,另一处位于轴与涡轮结合处的密封环部位。

图2 增压器断轴位置(两处)

另外增压器断轴还伴随着叶轮磨损、蜗壳刮擦、浮动轴承磨损等一些列现象(如图3所示)。

图3 增压器磨损情况

2、断轴原因分析

1)检查所有过度圆角的设计尺寸,并检测库存件圆角的实际加工尺寸及加工工艺。

经检查,图纸圆角的设计尺寸为R0.3±0.1,库存件的抽检结果也显示过渡圆角的控制在涉及范围之内;环槽处采用的是砂轮磨削工艺,砂轮为成型砂轮--砂轮磨好活塞环槽后,用金刚石滚轮对砂轮进行修正(100%零件修正)。因此可以初步排除过渡圆角应力集中引起的断轴。

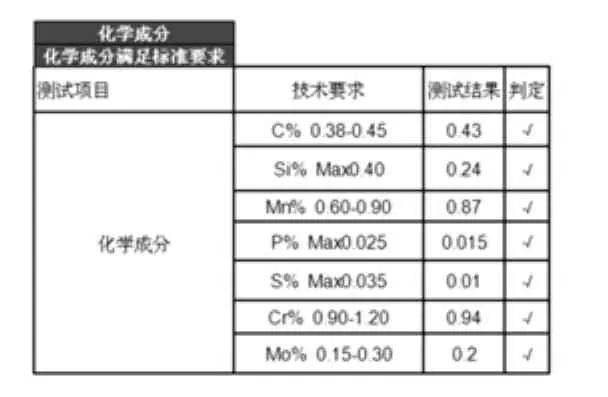

2)轴的材料检查

轴的材料是一种合金结构钢42CrMo4,检测分析显示失效件轴的化学成分满足材料标准要求(如表1所示)。

表1 轴材料检测结果

3)断裂处轴的金相组织检查

显微镜下轴的金相照片显示轴的断裂处无缺陷、组织正常(如图4所示)。

图4 金相组织检查结果

4)轴心轨迹试验

增压器的轴心轨迹是指增压器在运行过程中轴的中心相对于理论中心发生的偏移,轴心的偏移量随时间的变化而变化,一段时间内轴心偏移位置的连线就形成轴心轨迹。轴心轨迹的影响因素非常多,比较重要的影响因素包括不平衡量、转速、浮动轴承/轴/中间体之间的间隙、浮动轴承结构、振动等。

增压器轴心轨迹变差,严重时会导致轴、浮动轴承、密封环及中间体等零件之间的油膜被破坏,形成磨损、断裂等后果。

从拆解情况来看(断轴样件及一台耐久试验后的样件),断轴样件及全速全负荷耐久样件,涡轮端的密封环及环槽都出现了较严重的磨损(如图5所示)。

图5 断轴件磨损情况

这个现象表明目前的增压器样件的轮子系统轴心轨迹不好,导致轴心轨迹问题的可能是密封环和活塞环槽之间润滑不良、安装不到位、轴与轴承的配合不好等因素。

发生断轴的样件采用的是带油楔/油槽的浮动轴承(如图6所示),该轴承虽然有利于存油润滑,但是会引起轴心轨迹的偏移量比较大,这将导致轴心轨迹变差,进而使得轴与轴承之间、轴与涡端密封环之间发生磨损,最终导致断轴。

图6 浮动轴承结构图

此外,该增压器密封环槽开设在在涡轮头上,而涡轮头的材料相对偏软,比较容易出现密封环和环槽不耐磨的问题,会进一步磨损造成轴晃动、轴心轨迹不稳,进而动平衡破坏、轴断裂。

3、整改措施及试验验证

1)整改措施

图7 改进样件密封环位置及焊接位置

针对前面的分析,带油楔/油槽的浮动轴承及密封环槽开设在在涡轮头上是增压器轴断裂的主要原因,因此,整改样件采用了不带油楔的浮动轴承,采用Friction welded(摩擦焊接),并将涡轮头活塞环槽位置移至轴上(因为轴的硬度较高HV350~450,可以增强密封环与环槽的耐磨时间,延长增压器的使用寿命),如图7所示。

2)试验验证

(1)轴心轨迹试验

为进行对比,分别对当前状态及改进后的状态进行轴心轨迹试验,样件状态如表2所示。

表2 轴心轨迹试验样件状态

轴心试验结果如图8所示。在稳态工况,两个样件的轴心轨迹均较好,明显小于限值(图中BW Limit);而在瞬态工况下,当前状态样件(Sample 1)的轴心轨迹曲线波动较大,不平稳,而改进后样件(Sample 2)的轴心轨迹情况明显优于当前状态,满足限值要求。

图8 轴心轨迹对比

(2)发动机可靠性试验

除了轴心轨迹试验外,还需在发动机上验证优化后的增压器是否还会出现断轴现象。因此,在发动机台架上进行了多轮可靠性试验验证,包括:300小时热冲击试验,800小时交变试验,均未再次出现断轴现象(如图9所示)。

图9 可靠性试验后改进状态样件磨损情况

4、结论

通过调查分析,找出导致断轴的原因是轴心轨迹不好导致,解决措施是改用新的不带油楔的浮动轴承,同时将涡端密封环槽开设位置由原来的涡轮头更改到中间轴上。这样一方面可以优化轴心轨迹,另一方面提高涡端密封环与中间轴的耐磨性,降低断轴风险,提高增压器寿命。

整改后,经过多轮可靠性试验验证,未再次出现断轴现象,说明整改措施有效。此外,为保证产品质量,后期还需对投放市场的发动机产品进行长期跟踪,防止出现增压器断轴现象。

[1] 陈家瑞. 汽车构造[M]. 北京:人民交通出版社. 2003,02.

[2] 仇鑫尧, 于成安. 一起MAN/NA-70主增压器断轴故障原因分析[J].航海技术,2001(03).

Analyses and Resolve to a Turbocharger Shaft-broken Malfunction

A diesel engine turbocharger has shaft-broken in trials, This paper analyzed the malfunction detailedly, find the malfunction was caused by badly shaft center trajectories. Effective measures was taken that a new floating bearing without oil wedge was used, and at the same time the groove used for installing isolation gasket was machining on the intermediate shaft which was cut on the turbine head before. Finally the optimized measures was tested repetitively, and the shaft-broken wasn’t recurred.

Shaft-broken; Shaft Center Trajectories; oil wedge

U472.4

A

1671-7988 (2017)09-61-03

10.16638/j.cnki.1671-7988.2017.09.023

喻昆,就职于安徽江淮汽车集团股份有限公司。