综采工作面切顶卸压收尾技术

2017-06-15荣巨晋

荣巨晋

(西山煤电集团 杜儿坪矿,山西 太原 030022)

综采工作面切顶卸压收尾技术

荣巨晋

(西山煤电集团 杜儿坪矿,山西 太原 030022)

分析了切顶卸压收尾技术在安全的前提下减小了巷道保护煤柱宽度及巷道受采动影响产生的变形,更好地保护了回采动压影响区域内巷道的形成。切顶卸压收尾工艺、支架前方顶帮支护方法,预裂爆破切缝的设计,还有从支架顶梁上方向采空区侧定向预裂爆破切顶,切断部分顶板的矿山压力的施工方法,有效减弱了顶板应力集中对附近巷道的影响。杜儿坪矿成功应用了该技术,并得出该技术成功应用的关键因素是不出现大的应力集中区。

综采工作面;切顶卸压;预裂爆破;收尾

1 工作面概况

62516综采工作面位杜儿坪矿北五盘区,属2#煤层,煤厚1.20~2.20 m,平均1.90 m,煤层结构简单,倾角1°~5°,平均3°. 顶板为砂页岩、细砂岩。地面标高1 645~1 730 m;井下工作面标高1 039.6~1 059.8 m;盖山厚度600~673 m,平均640 m. 北邻北一大巷及北一总回风巷,南邻中部大断层,东邻62516工作面,西邻实体煤(未掘)。工作面走向长1 200 m,倾向长210 m,储量65万t,回采日期:2016年3月—2016年12月,采用全部垮落法处理采空区。

2 切顶卸压收尾工艺

通过在综采工作面收尾时从支架顶梁上方向采空区侧定向切顶,切断部分顶板的矿山压力,消除或减弱顶板应力集中对附近巷道的影响,主要施工工艺流程如下:

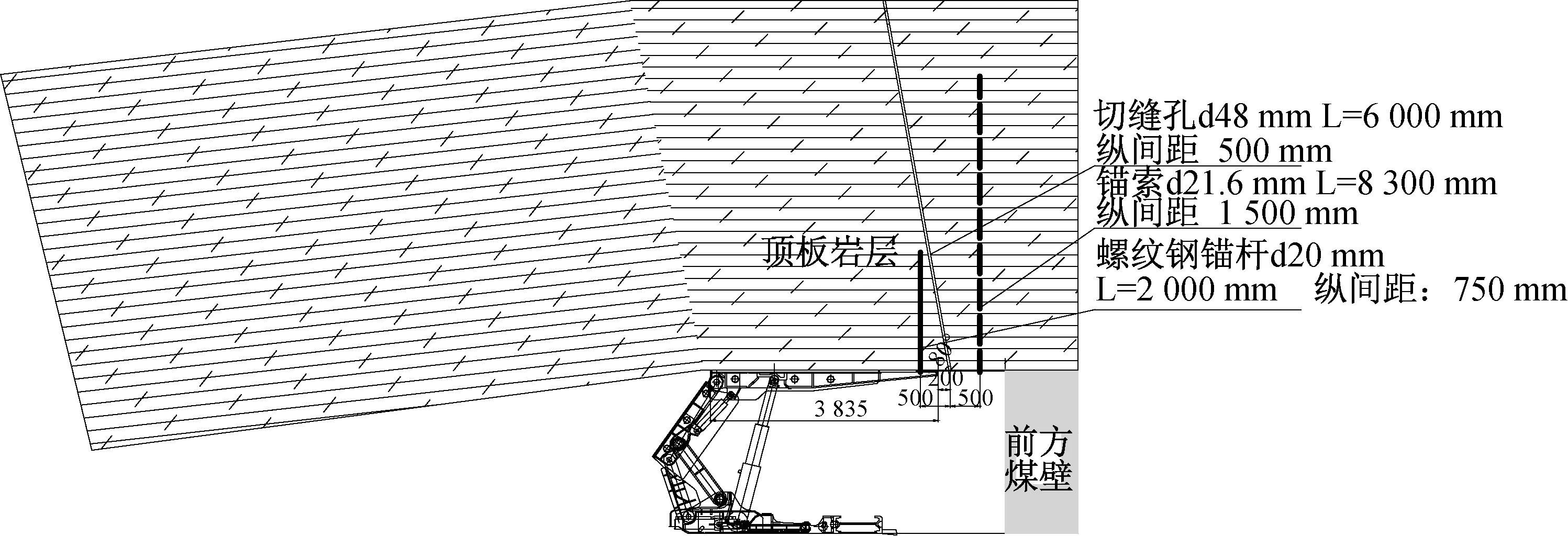

1) 工作面正常推进到收尾线时,采煤机正常割煤后,利用锚杆钻机从支架梁端起开始铺金属网并施工第一排顶锚杆和顶锚索。

2) 在已支护的顶板下距支架梁端200 mm处施工切缝爆破钻孔。

3) 采用专用设备依次进行预裂爆破,形成预裂切缝线,爆破施工结束后需要对爆破效果进行统计整理,确保切缝效果。

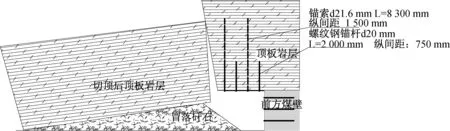

4) 工作面支架再继续向前推进两个循环(1.6 m)支架顶梁伸入切缝线前方顶板。

5) 停止移动支架,摘开支架前方推拉杆,前移工作面运输机,采煤机再割煤3个循环,支架前方留出回撤工作面设备的空间,对设备回撤空间顶帮及时挂网并打注锚杆锚索。

6) 正常回撤工作面设备,顶板沿已形成的切缝线逐段冒落。

具体示意见图1,2,3.

3 支架前方顶帮支护

为确保支架前方人员作业以及支架回撤期间的安全,对支架前方区域顶帮采用金属网+锚杆+锚索方式全锚支护,根据该矿以往收尾支护方式、巷道变形情况及支护强度验算,顶板布置两排锚索,3排锚杆,停采后前方煤壁布置3排帮锚杆。锚索直径为21.6 mm,长度8 300 mm. 第一列锚索距切缝孔500 mm,第二排锚索距第一排锚索1 600 mm,排距均为1 500 mm,为减少前移支架对顶锚索的破坏,锚索打注于两道支架顶梁侧护板间空隙区域;顶帮锚杆间距750 mm,排距800 mm.

图1 收尾前切缝孔及锚索施工示意图

图2 停采后工作面示意图

图3 撤架后工作面示意图

为补偿爆破震动引起的预紧力损失,待工作面切缝孔放炮结束后,对锚杆锚索进行2次预紧,确保锚索预紧力及锚杆扭矩达标。

4 预裂爆破切缝

4.1 预裂爆破切缝设计

采用双向聚能爆破预裂技术,将特定规格的炸药装在两个设定方向有聚能效应的聚能装置中,炸药起爆后,炮孔围岩在非设定方向上均匀受压,而在设定方向上集中受拉,依靠岩石抗压怕拉的特性,使岩石按设定方向拉裂成型,从而实现被爆破体按设定方向张拉断裂成型。

该爆破技术是在对比研究多种聚能爆破和定向爆破方法的基础上发展起来的一种新型聚能爆破技术,施工工艺简单,应用时只需要在预裂线上施工炮孔,采用双向聚能装置装药,并使聚能方向对应于岩体预裂方向。爆轰产物将在两个设定方向上形成聚能流,并产生集中张拉应力,使预裂炮孔沿聚能方向贯穿,形成预裂面。由于钻孔间的岩石是断裂的,爆破炸药单耗将下降,同时由于聚能装置对围岩的保护,钻孔周边岩体所受损伤也降低,可以达到实现预裂的同时又保护巷道顶板。

预裂切缝深度(H缝)临界设计公式如下:

H缝=(H煤-ΔH1-ΔH2)/(K-1)

式中:

ΔH1—顶板下沉量,m;

ΔH2—底鼓量,m;

K—碎胀系数,取1.3~1.5,本次取1.4.

62516工作面最大采高取2.4 m,考虑到理论计算结果及顶板岩性情况,预裂切缝孔深度设计为6.0 m. 切缝孔布置在巷道采帮与顶板交接位置处,考虑到施工空间限制及顶板岩性,切顶孔与铅锤方向成10°(向采空区方向),切缝孔直径为48 mm。由于工作面顶板以砂岩为主,炮孔间距设计为500 mm,每排1个切顶孔。

顶板锚杆+锚索+金属网加固后,巷道顶板切缝侧在第一排锚索的作用下形成一个固支结构,巷道顶板另一侧在煤体的支撑下也是一个固支结构,则巷道顶板在断面内就是两端固支的稳定结构,不会因顶板形成短臂梁造成顶板断裂事故。切顶孔沿工作面煤流方向,依次采用聚能管装药的方式进行预裂爆破,形成切顶缷压预裂切缝线。

4.2 相关材料

双向聚能管(BTC-1500型)外径为42 mm,内径为36.5 mm,管长1 500 mm.

聚能爆破采用二级煤矿乳化炸药。炸药规格为d35 mm×200 mm/卷。

先根据方案设计进行单孔试验,确定合理的装药量和封泥长度,再进行间隔爆破,用钻孔窥视仪观察两相邻装药孔间空孔内裂纹情况。如两相邻装药孔间空孔裂纹未达到裂缝率要求标准,再进行一次连续爆破试验,最终确定一次爆破孔数以及爆破方式。

4.3 切缝炮孔间距及爆破参数

根据62516切眼顶板岩性分析,结合现场实验效果最终确定爆破预裂切缝参数,爆破方式:隔孔装药爆破,装药间距1 m;聚能管:(1.5+1.5+1) m;装药量:(3+2+1)卷;重量:1 200 g;封泥长度:2.0 m. 聚能管中的1.5代表每个聚能管的长度;装药量中每个数字代表在对应聚能管的装药卷数。装药结构图见图4.

图4 装药结构图

4.4 施工工艺及要求

1) 切顶孔经检验合格后进行爆破预裂切缝,采用不耦合装药,正向爆破。

2) 每个切顶孔在装药前,先在巷道内按照爆破装药设计参数从孔底聚能管开始连续装药并安设雷管和引线,然后将引线穿过第二根聚能管,并将第二根聚能管与第一根聚能管用连接件连接,然后在第二根管内开始连续装药并安设引线,重复按照上述方法,依次完成全部聚能管装药。要求每个聚能管内采用连续装药,每个聚能管设置一个雷管。

3) 炮孔封泥封孔前,采用聚能爆破定向杆调整聚能管切缝方向与切顶线一致,调整完毕方可封泥。

4) 爆破时躲炮距离不小于100 m,警戒距离100 m.

5) 爆破时停运输机、停支架液泵。

6) 施工地点设备保护:爆破点往前10 m,爆破点往后10 m,总长度不小于20 m.

7) 爆破点附近的支架阀组、管路、电缆、开关采用半圆木或木板、皮带进行裹盖,以防崩坏。

8) 每次聚能爆破切顶孔的个数为20个,隔孔装药,中间空孔做为导向孔,最大放炮距离20 m.

4.5 施工工期

工作面设计预裂切缝钻孔420个(单孔深6 m,共计2 520 m),日施工50个孔(300 m),工期9天。

5 技术经济比较

1) 增加投入1.596万元。工作面设计施工预裂切缝钻孔420个,平均每孔人工费20元,材料费18元,合计1.596万元。其他收尾支护材料与正常收尾无太大差别,不做比较。

2) 减少煤炭损失量4.2万t. 采用切顶卸压收尾技术后,工作面停采线处巷道保护煤柱宽度由130 m减小到50 m,多增加煤炭采出量80 m,减少煤炭损失4.2万t.

3) 减少巷道维护成本16.8万元。为验证切顶卸压收尾技术效果,该矿提前在62516停采线附近被保护的大巷及盘区准备巷道内每隔50 m安设了一台顶板离层仪,经收尾前后矿压观测分析,发现顶板离层量在0~10 mm,在允许变形范围之内,减少了二次巷道维护工程量。根据该矿附近相似巷道维护费用估算,平均每米巷道节约维修费用800元,则可减少巷道维护成本800元/m×210 m÷10 000=16.8万元。

6 结 论

经过62516工作面收尾实际检验,应用切顶卸压收尾技术成本小、效果好,适于采高在1.3~3.5 m顶板稳定的中厚煤层综采工作面收尾期间推广使用。在实际使用过程中,切缝孔间距、眼深、装药量还需要根据工作面采高、基本顶、直接顶岩性、工作面周期来压步距重新计算确定,能有效地切断直接顶、顶板充分冒落后围岩压力重新均衡分布,不出现大的应力集中区是本技术成功的关键。

Technology of Fully Mechanized Working Face Roof Cutting Pressure Relief Ending

RONG Jujin

In this paper, the technology of roof cutting and pressure relief are analyzed, and the width of roadway shortened under the premise of safety, the deformation caused by the influence of mining reduced, and the formation of roadway in the area affected by mining better protected. The key points for the construction includes: the roof cutting and the pressure relief process, the protection and support for the roof and the rib ahead of the supporting equipment, the design for the blasting cutting, directional pre-splitting blasting from the top of the support bracket to the gob side, cut off part of the roof pressure. Du’erping coal mine applied the technology successfully, and concluded that the key for the application is that no large stress focused area should be appeared.

Fully mechanized mining face; Roof cutting pressure relief; Presplitting blasting; Ending

2017-01-10

荣巨晋(1978—),男,山西太谷人,2010年毕业于中国矿业大学,工程师,主要从事矿井生产技术管理、井下生产设计工作

(E-mail)910446988@qq.com

TD322+.1

B

1672-0652(2017)03-0041-04