温度对Al-Zn-Mg-Cu高强铝合金静态回复力学行为的影响

2017-06-15赵晓东陈慧琴

张 坤, 赵晓东, 陈慧琴, 王 亮

(1.北京航空材料研究院,北京 100095; 2.太原科技大学 材料科学与工程学院, 太原 030024)

温度对Al-Zn-Mg-Cu高强铝合金静态回复力学行为的影响

张 坤1, 赵晓东2, 陈慧琴2, 王 亮1

(1.北京航空材料研究院,北京 100095; 2.太原科技大学 材料科学与工程学院, 太原 030024)

采用双道次热压缩实验,研究了新型Al-Zn-Mg-Cu高强铝合金铸态试样在温度300~400 ℃,应变速率0.01~0.1 s-1,变形程度33%+20%,保温0~900 s静态回复过程中的流变应力行为。结果表明:温度对该合金静态回复力学行为影响显著;(1)300 ℃和330 ℃温度较低时,变形过程中回复较慢,存储的变形能较高,保温期间的回复和再结晶使第二道次流变应力降低,表现为流变应力软化现象,且随着道次间保温时间的延长应力的软化程度增大;保温过程中析出相的出现减缓了应力软化速率;(2)温度升高到360 ℃和400 ℃时,变形过程中回复充分,存储的变形能低;变形保温后基体的固溶度高,第二道次流变应力升高,表现为流变应力硬化现象;360 ℃变形保温期间的回复/再结晶使得随着道次间保温时间的延长应力又逐渐降低软化,析出相减缓了应力的软化速率;而400 ℃变形保温期间没有回复/再结晶和析出相,所以硬化后的应力并不随着道次间保温时间的延长而发生变化。

Al-Zn-Mg-Cu高强铝合金;双道次热压缩;流变应力;微观组织;析出相

Al-Zn-Mg-Cu系高强铝合金具有高的比强度、硬度、较高的韧性和优良的抗应力腐蚀性能,广泛应用于航空航天领域结构件的制造[1-2]。近年来,我国航空制造业的需求推动着新型航空材料研究的不断发展,在吸收国外先进材料特性的基础上自主研制出一种新型Al-Zn-Mg-Cu系超高强铝合金[3]。A1-Zn-Mg-Cu系高强铝合金属于难变形合金,热变形温度区间窄,变形抗力高,微观组织演变不仅包括在热加工过程中受到变形温度、应变速率和变形量影响的动态组织的演变[4-5],而且还包括道次保温期间由于热变形产生的微观结构处于不稳定状态而发生的静态回复、静态再结晶和静态析出[6-10]。Al-Zn-Mg-Cu系超高强铝合金在热变形道次间除发生静态晶粒组织的回复和再结晶演变外,还会发生第二相不同程度的析出现象而导致该类合金静态组织演变规律和应力行为复杂化[4 11]。本研究采用双道次等温热压缩实验研究了新型Al-Zn-Mg-Cu高强铝合金铸态组织在道次间的静态回复力学行为特性及相应的微观组织演变,可为该合金热轧和锻造工艺参数合理选择和控制提供理论依据。

1 实验材料及方法

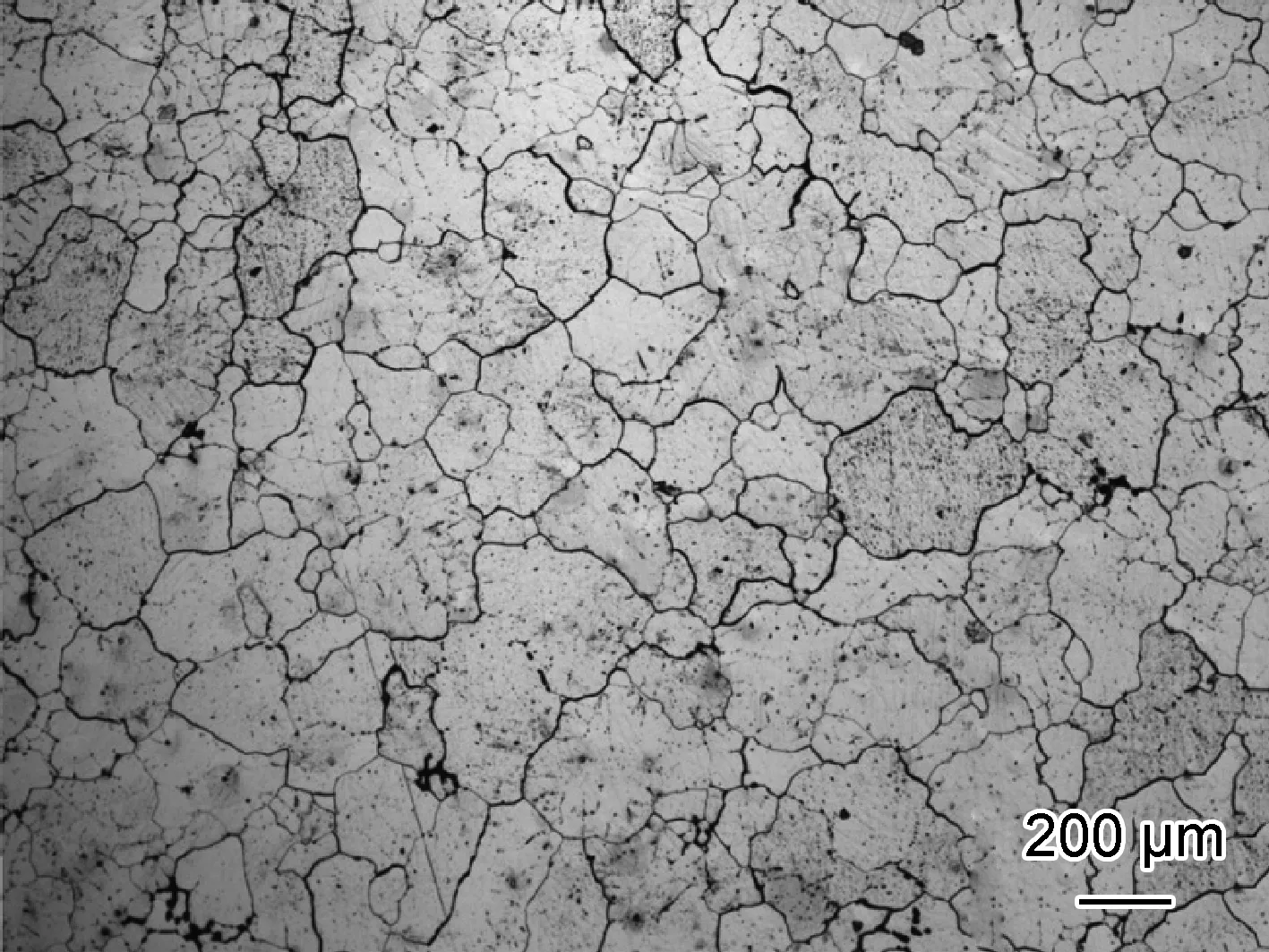

图1 试样初始微观组织Fig.1 Initial microstructure of samples

实验材料为Al-7.6Zn-1.5Mg-1.75Cu-0.12Zr合金铸锭[3],经过均匀化退火和470 ℃/2 h固溶处理后,切割加工成φ10 mm×15 mm的圆柱体试样。试样微观组织如图1所示,晶界薄而清晰,局部有细小的难溶相。

在Thermecmastor-Z热力模拟实验机上进行双道次热压缩实验,试样和压头之间垫有石墨片润滑。试样先以5 ℃/s速率加热到420 ℃,保温3 min,再以5 ℃/s的速率降温至变形温度300 ℃,330 ℃,360 ℃,400 ℃,保温1 min,进行第一道次压缩,变形程度33%,变形速率1 s-1,0.1 s-1和0.01 s-1;第一次压缩后,分别保温0~900 s,然后以相同温度和应变速率进行第二道次压缩,变形程度20%。变形结束后氦气激冷。热压缩后的圆柱试样用线切割沿轴向对称切开,打磨、抛光、腐蚀后在ZAISS光学金相显微镜进行试样显微组织观察。腐蚀剂为混合酸 Keller试剂(1%HF+2.5%HNO3+1.5%HCl+95%H2O,体积分数)。采用显微硬度计进行静压法的维氏硬度测试,载荷为2.94 N(300 gf),保压时间为15 s,采点位置统一为试样切割面的中心,每个样点都选取晶粒内部。每个试样取10个点,去掉最大值和最小值后,求取平均值,即为所求硬度。

将部分铸态双道次热压缩后的试样经过采用线切割制备直径位置处薄片,取样位置与金相照片位置相同。机械打磨抛光至30~50 μm,然后用30%硝酸+70%甲醇腐蚀液电解双喷,再用离子减薄仪减薄至出现小孔。在FEI-F20透射电镜上观察第二相粒子大小和分布及位错。

2 结果与讨论

2.1 双道次热压缩流变应力曲线

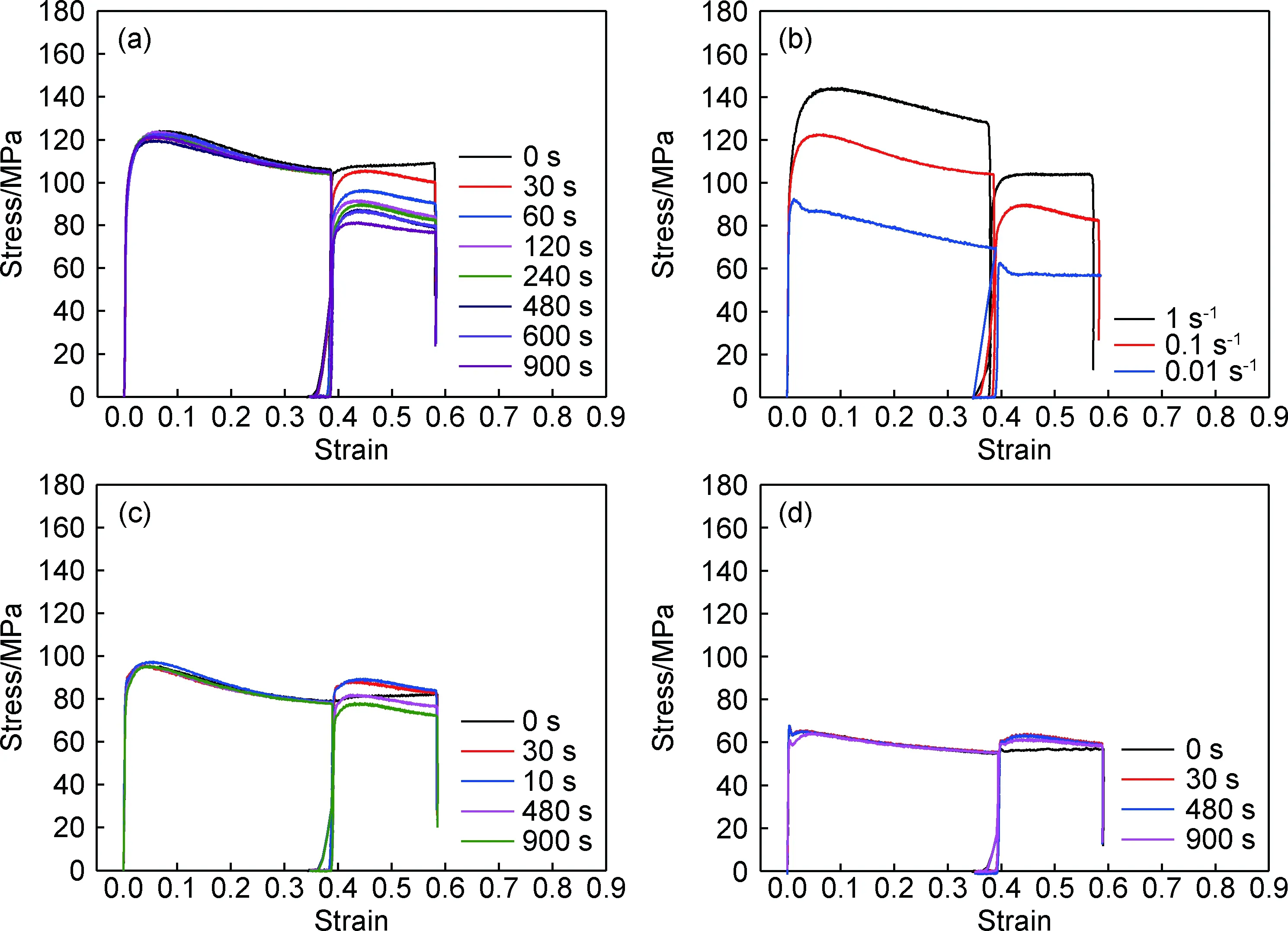

图2为该合金的双道次等温热压缩实验的流变应力曲线。由图2可以看出,温度对流变应力行为有显著的影响。不同的温度条件下热变形保温后,静态回复流变应力的变化可分为三种情况:(1)330 ℃温度较低时,变形保温后第二道次流变应力降低,表现为流变应力软化现象,且随着道次间保温时间的延长应力的软化程度增大(图2(a)),随着应变速率的升高应力的软化程度增大(图2(b));300 ℃双道次热压缩流变应力曲线的变化规律同330 ℃。(2)温度升高到360 ℃时,变形保温后第二道次流变应力升高,表现为流变应力硬化现象,但随着道次间保温时间的延长应力又逐渐降低软化(图2(c));(3)温度升高到400 ℃时,变形保温后第二道次流变应力升高,表现为流变应力硬化现象,且硬化后的应力并不随着道次间保温时间的延长而变化(图2(d))。

图2 双道次热压缩流变应力曲线Fig.2 True stress-true strain curves of the double-hit hot compression (a)330 ℃, 0.1 s-1; (b)330 ℃, 240 s;(c)360 ℃,0.1 s-1;(d)400 ℃,0.1 s-1

高强铝合金属于时效强化类合金,在热加工的加热、保温、热变形、冷却过程中合金基体中会有析出相的溶解固溶和析出现象,所以析出相的溶解和析出会影响其热力学行为。另外该类合金属于层错能较高的合金,高温变形过程以回复为主,储能相对较低,因此其上述双道次热压缩流变应力现象与低层错能的钢铁材料有所不同[12-13]。上述情况(2)和(3)中合金高温双道次热压缩静态回复的应力硬化现象和一些国内外学者对1050,AA2024,2519,3104,5182,7075,7150等铝合金的研究发现的静态应力软化现象,以及随温度的升高而应力软化程度增大的规律也有所不同[6-11]。

2.2 温度对合金静态回复后显微硬度的影响

图3所示为该合金的双道次等温热压缩实验后试样的显微硬度。可以看到,在300~360 ℃之间,试样的显微硬度随着道次保温时间延长而降低,随着温度的升高而增高。400 ℃时试样的显微硬度基本不随保温时间的变化而变化。硬度曲线在0~60 s阶段一直处于快速下降状态,在60 s以后硬度出现基本平稳的状态。原因可能是在0~60 s阶段回复或再结晶的发生使得晶粒内部位错密度下降,导致的硬度快速下降。在60 s以后阶段随着变形储存能的释放及析出相的钉扎作用使回复或再结晶程度不再强烈,硬度出现基本平稳的状态。以上双道次热压缩试样显微硬度的变化规律与2.1中双道次热压缩流变应力的变化规律一致。

图3 双道次热压缩后试样的硬度Fig.3 Hardness of the samples after two-pass deformation

比较360 ℃和330 ℃温度下硬度曲线可以看到,360 ℃试样的显微硬度比330 ℃相同条件下的硬度都高出20~30 HV,且呈现出随着道次间应力软化程度增大而硬度下降的现象。

2.3 温度对合金静态回复后组织的影响

2.3.1 静态回复应力软化微观组织结构

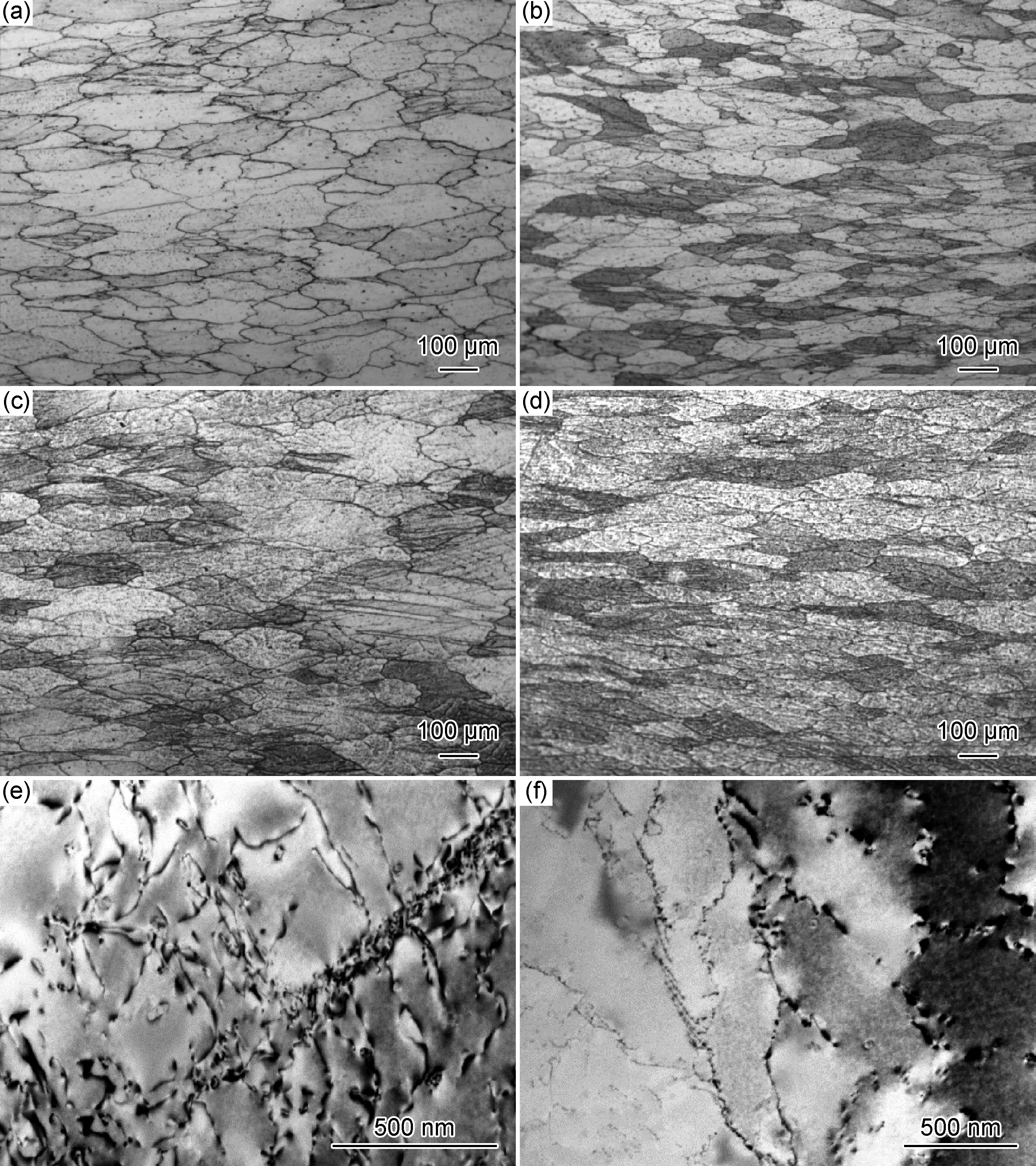

图4为该铝合金铸态试样在温度330 ℃,变形量33%+20%,应变速率0.1 s-1,在道次间保温不同时间的典型微观组织结构。由图4可以看出,随着保温时间的延长析出相明显增多,晶界变得模糊不清楚;而晶粒尺寸先稍有细化,即保温120 s和240 s后晶粒细小均匀(图4(c),(d));而后晶粒又稍有长大。说明在这个阶段应力软化的主要原因为回复和再结晶,而细小的析出相会起到钉扎晶界的作用,抑制回复和再结晶的发生。对比相应图2(a)应力软化曲线,保温时间小于60 s时,应力快速软化,原因可能是因为析出相还比较少,对基体组织的回复和再结晶影响较小,回复使位错密度显著降低,从而导致显微硬度的快速下降。保温时间在120 s后,析出相增多,阻碍了回复和再结晶过程,软化速度逐渐减缓,显微硬度基本平缓。

图4 330 ℃变形道次间保温不同时间的微观组织结构Fig.4 Microstructures after different holding times of the samples deformed at 330 ℃ (a)0 s;(b)30 s; (c)120 s;(d)240 s;(e),(f)480 s

透射电镜对试样微观结构的观察表明(图4(f)),道次间保温时间较长时,析出相有呈现细小短条状的相和细小圆形的Al3Zr[14],均匀地分布在基体组织内,基体组织中位错和晶界被钉扎在细小析出相处。

2.3.2 静态回复应力硬化微观组织结构

如图2(c),(d)所示,随着变形温度的升高,该铝合金第二道次的流变应力出现硬化现象。360 ℃时的硬化曲线在保温初期的480 s范围内流变应力硬化程度较大,速率较快;随后在保温480~900 s范围内流变应力的硬化程度较小,速率较慢。

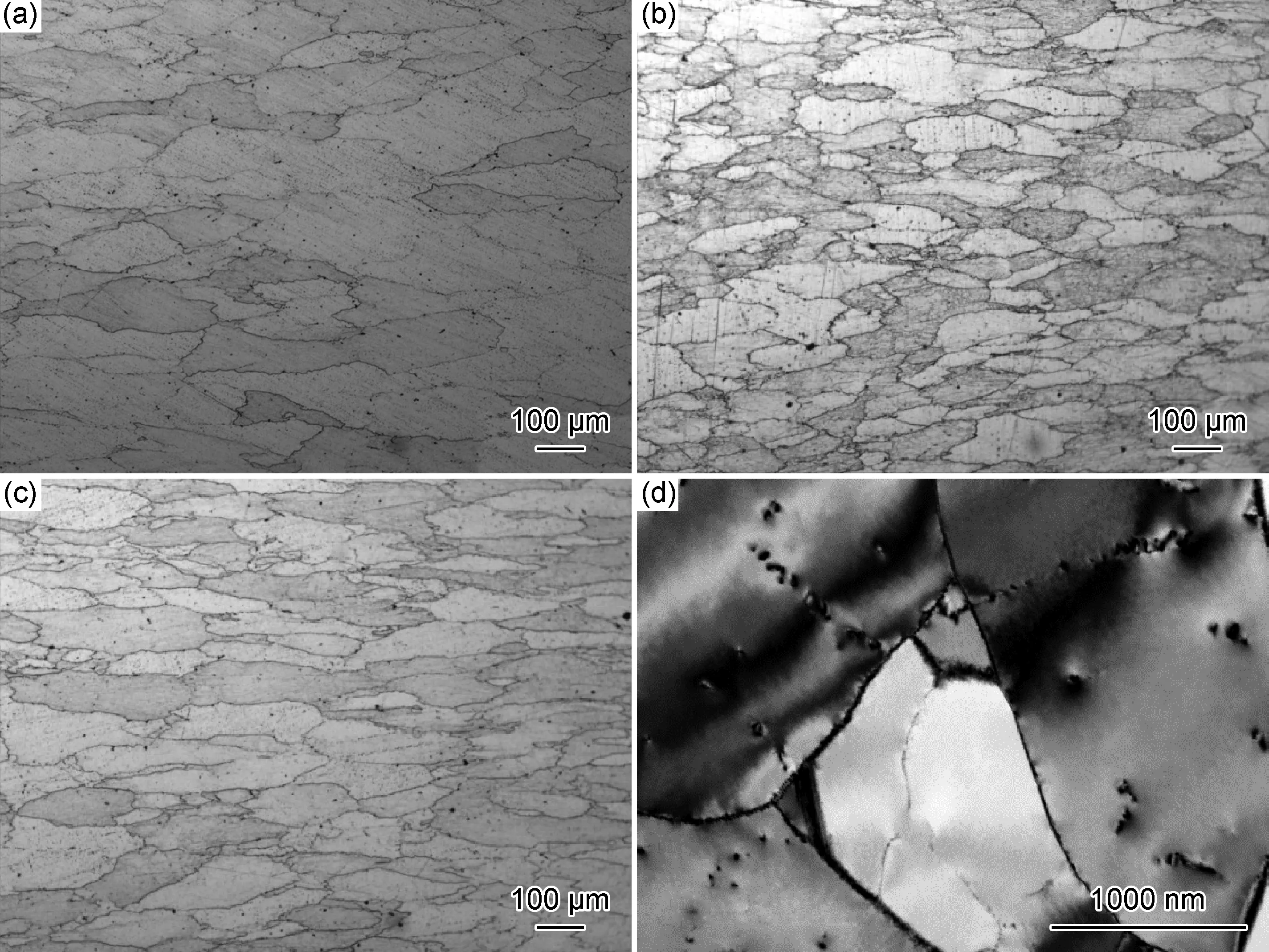

分析图5的微观组织可以看出,在温度为360 ℃条件下,随着保温时间的延长,晶粒尺寸同样呈现出先减小再增大的规律。保温时间较长时,析出相逐渐增多,晶界模糊不明显。在保温时间较短的情况下,回复发生程度较低,位错密度还很大,第二道次的流变应力增高,表现为应力硬化现象。同时细小的析出相起到钉扎作用,而延迟回复和再结晶的发生。

图5 360 ℃变形道次间保温不同时间的微观组织结构Fig.5 Microstructures after different holding times of the samples deformed at 360 ℃ (a)0 s;(b),(e)30 s; (c)480 s;(d),(f)900 s

透射电镜显微组织结构同样表明,保温30 s时,基体组织回复充分,形成均匀的亚晶组织;同时由于时间较短,基体中析出相较少。保温900 s时,基体中析出相较多,对位错和晶界起钉扎作用,阻碍了位错和晶界的移动,微观结构为回复和位错结构。

图6为400 ℃条件下双道次压缩后试样的典型微观组织结构。由图6可以看出,400 ℃条件下保温900 s的范围内静态回复微观组织中析出相均较少,晶界比较清晰,晶粒尺寸变化不大。TEM微观组织结构同样也表明,基体晶粒组织回复充分,形成均匀的亚晶组织,亚晶界直而清晰,亚晶内有少量细小的析出相钉扎了稀疏的位错。

图6 400 ℃变形道次间保温不同时间的微观组织结构Fig.6 Microstructures after different holding times of the samples deformed at 400 ℃ (a)0 s;(b)30 s;(c),(d)900 s

综合以上分析可以发现,330 ℃温度较低时,变形过程中回复较慢,第一道次变形后存储的变形能较高,双道次变形保温期间,保温较短时间内基体晶粒组织得到程度较小的细化,析出相较少,流变应力软化速率较大;然后随着保温时间的延长,晶粒得到少许粗化,析出相增多,流变应力软化速率减缓。说明该温度下的双道次变形保温期间流变应力软化的原因主要是基体组织的回复和再结晶,随着保温时间的延长析出相增多延缓了流变应力的软化速率。而360 ℃和400 ℃变形时,由于变形温度高,变形过程中的动态回复充分,所以尽管第一道次真应变达到0.4,合金内变形储能并不高。而保温后基体组织的固溶度高,所以,第二道次的流变应力并没有得到软化,而是发生了硬化现象。360 ℃双道次变形保温期间,保温较短时间内的亚晶组织就很完善,晶粒细小,析出相较少,第二道次流变应力硬化程度较大;然后随着保温时间的延长,晶粒得到少许粗化,

析出相逐渐增多,流变应力硬化程度减小。该温度下保温期间的回复/再结晶和析出相的出现只是减小了应力硬化的程度和速率。400 ℃双道次变形保温期内基体晶粒组织变化不明显,析出相较少,第二道次流变应力硬化程度较大且不随着保温时间延长而降低,即该温度下的双道次变形保温期间由于没有观察到静态回复/再结晶和析出相的影响,所以硬化后应力并不随保温时间的延长而变化。

3 结 论

(1)300 ℃和330 ℃温度较低时,变形过程中回复较慢,变形储能较高,保温期间的回复和再结晶使第二道次流变应力降低,表现为流变应力软化现象,且随着道次间保温时间的延长应力的软化程度增大;保温过程中析出相的出现减缓了应力软化速率。

(2)360 ℃变形时,温度较高,变形过程中回复较充分,变形保温后固溶度较高,第二道次流变应力升高,表现为流变应力硬化现象。变形保温期间的回复/再结晶使得随着道次间保温时间的延长应力又逐渐降低软化,而析出相减缓了应力的软化速率。

(3)400 ℃变形时,温度高,变形过程中回复充分,变形保温后固溶度高,第二道次流变应力升高,表现为流变应力硬化现象。变形保温期间没有回复/再结晶和析出相,所以硬化后的应力并不随着道次间保温时间的延长而发生变化。

[1] 曹春晓. 一代材料技术,一代大型飞机[J]. 航空学报, 2008, 29(3):702-706.

(CAO C X. One generation of material technology, one generation of large aircraft [J]. Acta Aeronautica Et Astronautica Sinica, 2008, 29(3):702-706.)

[2] 姬浩. 先进铝合金锻件在大型飞机上应用研究[J]. 热加工工艺,2014,43(11):13-15.

(JI H. Application research on advanced aluminum alloy forging for large airplane [J]. Hot Working Technology, 2014,43(11):13-15.)

[3] 臧金鑫,郑林斌,张坤,等. 新型超高强Al-Zn-Mg-Cu铝合金热压缩变形的流变应力行为[J].航空材料学报, 2011, 31(3): 35-39.

(ZANG J X, ZHENG L B, ZHANG K,etal. Flow stress behavior of a new high strength Al-Zn-Mg-Cu alloy during hot compression deformation [J]. Journal of Aeronautical Materials, 2011, 31(3): 35-39.)

[4] 李俊鹏,沈健,闫晓东,等. 多道次热压缩过程中7050铝合金的再结晶行为[J].中国有色金属学报,2009,19(10):1754-1758.

(LI J P, SHEN J, YAN X D,etal. Recrystallization behavior of 7050 aluminum alloy during multi-pass hot compression process [J]. The Chinese Journal of Nonferrous Metals, 2009,19(10):1754-1758.)

[5] 闫亮明,沈健,李周兵,等. Al-Zn-Mg-Cu-Zr合金多道次热轧模拟[J].中国有色金属学报, 2012,22(4):1013-1018.

(YAN L M, SHEN J, LI Z B,etal. Multi-pass hot rolling simulation of Al-Zn-Mg-Cu-Zr alloy [J]. The Chinese Journal of Nonferrous Metals. 2012,22(4):1013-1018.)

[6] 林启权,彭大暑,张辉,等. 2519铝合金热压缩变形过程的动态与静态软化行为[J].中南大学学报(自然科学版), 2005, 36 (2):183-187.

(LIN Q Q, PENG D S, ZHANG H,etal. Dynamic and static softening behaviors of 2519 aluminum alloy during multi-stage hot compression deformation [J]. Journal of Central South University of Technology (Natural Science), 2005, 36 (2):183-187.)

[7] ZHANG H, LIN G Y, PENG D S,etal. Dynamic and static softening behaviors of aluminum alloys during multistage hot deformation[J]. Journal of Materials Processing Technology, 2004. 148: 245-249.

[8] 刘国金,张辉,林高用,等. 铝合金多道次热变形过程的动态与静态软化[J].热加工工艺,2006, 6:13-15.

(LIU G J, ZHANG H, LIN G Y,etal. Dynamic and static softening behaviors during multistage hot deformation of aluminum alloys [J]. Hot Working Technology, 2006, 6:13-15.)

[9] 蒋福林,张辉,蒙春标,等. 3104铝合金高温热压缩过程的再结晶[J].材料热处理学报,2011, 32(3): 52-55.

(JIANG F L, ZHANG H, MENG C B,etal. Recrystallization of 3104 aluminum alloy during compression at elevated temperature [J]. Transactions of Materials and Heat Treatment, 2011, 32(3): 52-55.)

[10] ARABSHAHI H. Dynamic and static softening behaviors of AA2024 aluminum alloy under hot deformation applications [J]. International Journal of Basic & Applied Sciences, 2009. 9(9): 21-23.

[11] JIANG F L, ZHANG H, LI L X,etal. The kinetics of dynamic and static softening during multistage hot deformation of 7150 aluminum alloy [J]. Materials Science and Engineering: A,2012,552:269-275.

[12] KIM S-Il, LEE Y, JANG B L. Modeling of recrystallization and austenite grain size for AISI 316 stainless steel and its application to hot bar rolling [J].Materials Science and Engineering: A, 2003, 357 : 235-239.

[13] ZURB H.S. Effects of precitation, recovery and recrystallization on the microstructural evolution of microalloyed austenite[D]. Ontario, Canadia: McMaster University, 2003:34-158.

[14] DENG Y L, ZHANG Y Y, WAN L,etal. Effects of thermomechanical processing on production of Al-Zn-Mg-Cu alloy plate [J]. Materials Science and Engineering: A, 2012,554:33-40.

(责任编辑:张 峥)

Influence of Temperature on Mechanical Behavior During Static Restore Processes of Al-Zn-Mg-Cu High Strength Aluminum Alloy

ZHANG Kun1, ZHAO Xiaodong2, CHEN Huiqin2, WANG Liang1

(1.Beijing Institute of Aeronautical Materials, Beijing 100095, China; 2.College of Material Science and Engineering, Taiyuan University of Science and Technology, Taiyuan 030024,China)

Flow stress behaviors of as-cast Al-Zn-Mg-Cu high strength aluminum alloy during static restore processes were investigated by: Isothermal double-pass compression tests at temperatures of 300-400℃, strain rates of 0.01-1 s-1, strains of 33% +20% with the holding times of 0~900 s after the first pass compression. The results indicate that the deformation temperature has a dramatical effect on mechanical behaviors during static restore processes of the alloy. (1) At 300 ℃ and 330 ℃ lower temperatures, the recovery during the deformation is slow, and deformation energy stored in matrix is higher, flow stresses at the second pass deformation decreased during the recovery and recrystallization, and the stress softening phenomena is observed. Stress softening is increased with the increasing holding time; Precipitation during the holding time inhibites the stress softening. (2) At 360 ℃ and 400 ℃ higher temperatures, the recovery during deformation is rapid, and deformation energy stored in matrix is lower. Solid solubility is higher after holding, so that flow stress at the second pass deformation is increased, stress hardening phenomena is observed. Stress hardening decreased with the increasing holding time duo to the recovery and recrystallization during holding period at 360 ℃; Precipitation during holding also inhibited the stress softening. However, Stress hardening remains constant with the increasing holding time duo to the reasanenal there are no recovery and recrystallization during holding period at 400 ℃.

Al-Zn-Mg-Cu high strength aluminum alloy; double-pass hot compression; flow stress; microstructure; precipitation

2016-06-29;

2017-01-11

国家自然科学基金(51175361)

张坤(1976—),女,博士,高级工程师,主要从事铝合金及其复合材料研发与应用研究,(Email)zhk76x@sina.com。

10.11868/j.issn.1005-5053.2017.000006

TG146.2+1;TG306

A

1005-5053(2017)03-0037-07