电感及pH腐蚀测量系统对电厂循环水处理的作用

2017-06-13杨富淋张秀丽张宏杰康存军

杨富淋,张秀丽,张宏杰,康存军

(1. 沈阳中科韦尔腐蚀控制技术有限公司,沈阳 110015; 2. 华北电力科学研究院有限责任公司,北京 100045;3. 天津大唐国际盘山发电有限责任公司,蓟县 301907)

电感及pH腐蚀测量系统对电厂循环水处理的作用

杨富淋1,张秀丽2,张宏杰3,康存军3

(1. 沈阳中科韦尔腐蚀控制技术有限公司,沈阳 110015; 2. 华北电力科学研究院有限责任公司,北京 100045;3. 天津大唐国际盘山发电有限责任公司,蓟县 301907)

从电厂循环水系统腐蚀特点与机理的方面讨论了循环水系统的防腐蚀工作重点,有针对性地采用电感及pH腐蚀测量系统来指导循环水处理与设备防腐蚀。通过在天津大唐盘山发电有限责任公司(以下称大唐盘电)3号凝汽器上的应用,验证了其有效性。

循环水系统;腐蚀监测;电感;pH;单向隔离

热电厂一般采用敞开式循环冷却水技术来处理水的循环使用与冷却,这种处理技术会使系统内环境变得极具腐蚀性,从而导致系统内设备发生腐蚀,威胁电厂长周期的生产安全。因此,必须选择一种经济实用的循环水处理与腐蚀控制方案,以解决由循环水系统腐蚀造成的影响。找出导致循环水水质发生变化的原因、并对会造成设备发生腐蚀的因素进行监测;对易产生腐蚀的重点设备进行实时动态监测,以掌握腐蚀发生的过程,通过腐蚀数据的变化来反馈水质的变化,改善循环水水质,根本解决水质处理问题。

以往电厂对于循环水的监测方法仅为水质化验分析,主动实施的监测手段较少。现阶段电厂循环水系统已应用的腐蚀监测方法是对循环水系统中的凝汽器进行监测,因凝汽器中铜管的腐蚀和结垢是使发电机组损坏和传热效率降低的主要因素,同时凝汽器也是受循环水腐蚀的关键设备,所以对其进行监测很有意义。已应用的电化学腐蚀在线监测方法是通过对监测探针的电极进行线性极化,测得腐蚀电流后得出相应的腐蚀速率,其误差较大,与实际腐蚀速率最大相差200倍,且瞬时测量对测量电极损伤较大,消耗快,维护成本增加。因此,本工作建立一套电感式测量系统来解决上述电化学测量的弊端,并与pH在线测量一同使用,可以更准确地监测循环水的腐蚀状态。本工作主要阐述循环水系统腐蚀监测对调节循环水水质的作用,并通过天津大唐盘电3号凝汽器电感式腐蚀测量系统的实际运行结果来证明其应用效果。

1 电厂循环水系统的腐蚀

1.1 敞开式循环水腐蚀问题

电厂一般选用敞开式循环水系统,此系统的特点是水温升高、流速变化、蒸发、无机离子和有机物质浓缩、杂物进入等因素会使系统产生严重的沉积物附着和菌藻微生物滋生,由此形成设备腐蚀加重、粘泥污垢堵塞管道等问题。一般循环水系统中附着水垢的主要成分是重酸盐,它会随着水的蒸发浓缩而增加,当其浓度达到过饱和,或经过传热管束表面水温升高时,会发生反应,生成CaCO3[1]。CaCO3沉积在换热管束表面,形成致密的碳酸钙水垢,影响传热效率,严重时会堵塞管道。此外,设备腐蚀穿孔的现象也时有发生,主要是金属与水中溶解氧引起的电化学腐蚀、Cl-和SO42-含量增高时,加速碳钢腐蚀以及微生物引起的腐蚀[1]。

对于处于冷却水环境中的同种材料,由于碳钢表面的不均一和冷却水的导电性,在碳钢表面会形成许多腐蚀微电池,微电池的阳极区和阴极区分别会发生氧化反应和还原反应,这些反应会促使微电池中阳极区的碳钢不断溶解而被腐蚀[2]。

在水温不高时,铜合金会在溶氧水中产生淡红色氧化亚铜,进而生产黑色的氧化铜,见式(1)和式(2)。

(1)

(2)

因Cl-半径小,穿透性强,易穿过金属保护膜层,置换氧原子形成氯化物,所以Cl-会加速阳极过程,是引起点蚀的因素之一[1]。

微生物引起的换热管束等设备的局部腐蚀也较为常见,主要是由于微生物排出的黏液和无机垢、泥沙、杂物等形成的沉积物附着在金属表面,形成了氧浓差电池,促使金属腐蚀。此外还有一些硫酸盐还原菌(SRB)在25~30 ℃时,水解产生H2S,引起金属特别是碳钢的腐蚀。此外,SRB还会腐蚀铜或铜合金,主要包括白铜、黄铜等对微生物腐蚀很敏感的合金,产生点蚀[1]。

上述这些因素会对铜合金、碳钢换热设备造成腐蚀穿孔,形成渗漏,换热传热面减少,降低了冷却作用,因此设备腐蚀与水垢都将危害电厂的安全生产。

1.2 循环水系统的腐蚀控制方法

在碳钢溶解氧腐蚀中,只要任一控制阳、阴极极化过程,便可以控制腐蚀速率,在Cl-和SO42-含量升高时以及微生物腐蚀加重情况下,减缓这些因素便可降低腐蚀速率。现阶段控制循环水系统防腐蚀,主要是添加缓蚀剂、杀菌剂、阻垢剂等药剂,提高冷却水pH,选用耐蚀材料和涂敷防腐蚀涂层。其中选择耐蚀材料与涂敷防腐蚀层是在设备建设或检修期实施的被动防护办法,而合理选用缓蚀剂、实时调节水的pH才是较为主动的防护方法,且这些方法可以随生产工艺进行调节,因而是各电厂通用的防腐蚀手段。

对循环水系统的腐蚀监测特别是在凝汽器的进水室、凝汽器管入口等部位进行电感测量法监测,可以通过电感探针得到腐蚀损耗量的变化,结合循环水pH监测可以调控缓蚀剂等药剂的注入量,对循环水系统起到腐蚀控制作用。

2 凝汽器的腐蚀监测

冷却水凝汽器是循环水系统中的重要部件,也是重要的换热设备。其常见腐蚀主要是铜管的点蚀、开裂,冲刷腐蚀,碳钢的冲刷腐蚀、微生物腐蚀、垢下腐蚀、冲刷腐蚀等。大唐盘电3号凝汽器的70-1B材料在外观检查时发现,黄铜管内有一层稀松的连续的紫铜,断层可见紫铜与黄铜的分层,见图1,内表面有白色的腐蚀产物紫铜栓,其脱落后就形成小孔。这种现象是典型脱合金腐蚀,在铜合金中镍的电极电势比铜小,镍更活泼,因此镍发生了溶解,同时因为Cl-的存在加速破坏了铜合金的保护膜,也促使了点蚀的发生。经过能谱分析,铜合金腐蚀断层处Cl-质量分数为6.63%。

图1 70-1B腐蚀形貌Fig. 1 70-1B corrosion morphology

在铜管的外表面则形成了许多小坑,主要原因是水质变化,水中的氯化物、硬度、沉积物增多,使铜管外表面的碳膜受到破坏而发生的点蚀现象。

由于冷却水夹杂气体、污物和泥沙等异物,在流经凝汽器入口水室内部以及管束入口段时会产生湍流,使凝汽器水室内壁与凝汽器管表面受到冲击破坏了金属保护膜形成磨蚀,形成了冲刷腐蚀,见图2。

图2 3号凝汽器电化学探针被冲刷后形貌Fig. 2 Morphology of electrochemical probe of 3#condenser after being washed

基于这些腐蚀特点,除了加强设备材料的耐蚀性外,还应在循环水中加入成模型缓蚀剂使其在金属表面形成有效的保护膜,同时应加入除菌剂(防微生物滋长)与阻垢剂(防垢)[3-5]。在关键部位添加电感腐蚀监测探针,便可以通过累积的腐蚀损耗量得出某一阶段的腐蚀速率,通过腐蚀速率可以判断“药剂”的适应情况,并指导调整其加入量。此外,在循环水进水环节一般会注入氨,其在空抽区会大量聚集、浓缩,若有溶解氧存在,便会在空抽区铜管汽测发生氨腐蚀,因此除了采用耐氨腐蚀白铜管外,还应在日常生产中控制氨的浓度,严格控制水的pH,在抽空区循环水水侧加入pH实时监测,防止氨浓度过高。

在循环水运行时pH通常应控制在7.0~9.2[1],pH过低将增加循环水的腐蚀性,设备腐蚀速率加快;pH过高则会增加循环水的结垢倾向,管束易结垢。因此有必要对水质的pH进行实时监测。

3 凝汽器上电感腐蚀测量及pH监测系统的应用

大唐盘电3号机凝汽器循环冷却水系统,共安装了3个电感探针和1个pH探针,见图3。电感探针和pH探针安装在3号凝汽器循环水进水室侧,实时监测循环水对不同材料管束的腐蚀速率与水质的pH变化。在线式电感腐蚀测量及pH监测系统采用485通讯传输模式,每个监测部位均配有监测数据采集器,当计算机程序发出测量指令,监测数据采集器便测量探针的腐蚀电位、pH电位等参数,接着由采集端计算机(生产区)程序发出指令传回数据,并传输到总服务器(办公区),通过B/S网页访问可以浏览、分析。因盘山电厂网络信息安全要求,为防止网络攻击或窃取数据,不允许对生产网内的服务器进行访问,生产网内数据只能向外进行单向通信,因此在生产网与办公网服务器间安装一台正向型单向网络隔离器,此单向网络隔离器采用集成电路实现物理链路层的单向连接,使得在只有单组双绞线连接下网卡能够正常初始化并工作,以支持UDP协议的单向传输,见图4。

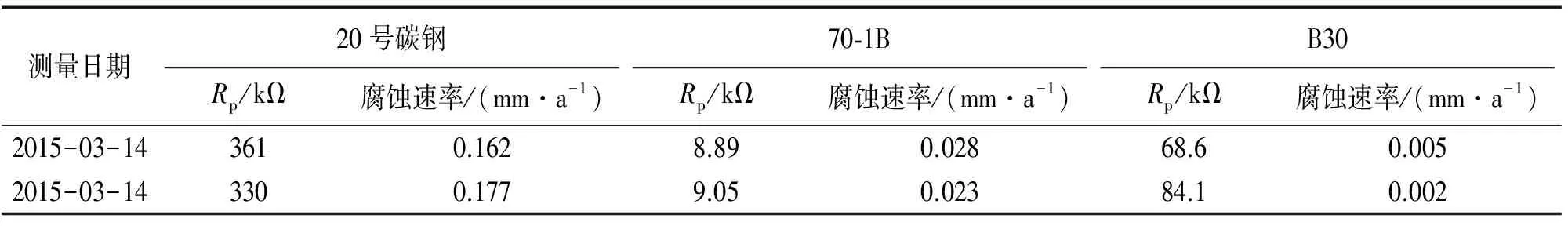

将系统的测量间隔时间设定为60 min,表1中列出了3号凝汽器进水侧水室内在线式电感探针的测量数据。由表1可见,电感探针在此循环冷却水中的腐蚀损耗值和平均腐蚀速率稳定,腐蚀增加趋势明显,三种材料电感探针的腐蚀率由低到高分别是B30、70-1B、20号碳钢,这个结果与CMB-1510B电化学系统测量仪测得设备的瞬时腐蚀速率结果相近,见表2。

图3 系统使用界面Fig. 3 System interface

图4 腐蚀监测数据局域网络(LAN)通信示意图Fig. 4 LAN communication diagram of corrosion monitoring system

表1 3号凝汽器进水侧水室在线式监测数据

由表2可见,冷凝器的瞬时腐蚀速率均高于敞开式循环冷却水系统中换热设备碳钢管壁腐蚀速率小于0.125 mm/a,铜、铜合金和不锈钢换热器管壁的腐蚀速率小于0.005 mm/a的控制标准[6]。这是因为此阶段,装置处在开工初期,介质流量变化较大,腐蚀损耗较多,且新探针正处在金属腐蚀初期,会产生探头加速腐蚀阶段,在金属表面产生钝化膜后,腐蚀速率会相对平稳。

表2 CMB-1510B腐蚀测量仪测得3号凝汽器的腐蚀速率

在2月1日~3月14日期间,循环水实时监测的pH为7.7~8.1。通过监测pH变化,了解循环水回水在此期间pH的变化为0~0.5,呈弱碱性,见图5。

由图5可见,循环水偏碱性趋势加重,这符合电厂循环水的pH参考值(7.0~9.2),水质pH控制较好。因水质中碳酸盐、硫酸盐、硝酸盐会水解成CaCO3、MgCO3等垢,垢类物质析出会使水中氯离子和含氧酸根离子含量升高的增大,将导致水中的金属局部腐蚀加速[4]。因此,在此环境中腐蚀探针的腐蚀损耗可以表征加速腐蚀趋势,而pH实时监测会表现出微小波动,并使pH逐渐降低。依此判断,3号凝汽器的水质中尚无水垢类物质产生趋势。

图5 3号凝汽器循环水实时pH监测数据Fig. 5 Online pH monitoring data of 3# condenser circulating water

循环水中经常投加聚磷酸盐作为缓蚀剂或阻垢剂,而聚磷酸盐会水解成磷酸盐,若水实际pH大于磷酸三钙饱和pH,很可能会有磷酸三钙沉淀(磷酸水垢),反之则无[1]。采用pH监测与电感探针监测腐蚀速率变化曲线相结合实时分析的办法来判断水垢生成的可能性,是一种简捷、实用的方法。

4 结论

电厂循环冷却水处理一直是生产单位较为重视的工作,循环水系统能否长、稳、安运行,直接影响了电厂的安全生产,因此循环水系统的腐蚀与防护工作显得尤为重要。针对循环水系统的腐蚀特点研制的电感腐蚀测量及pH监测系统,能从本质上解决腐蚀问题,电感测量探针能够监测凝汽器的进、回水室、凝汽器管入口等部位的均匀腐蚀、冲刷腐蚀、微生物腐蚀,而循环水pH监测可以起到指导缓蚀剂、阻垢剂等“药剂”的调节作用,从而对设备中的氨腐蚀、微生物腐蚀起到较好的防护作用。同时使用电感测量与pH监测可以帮助管理人员得到循环水系统均匀腐蚀速率信息,同时可以预测水垢生成的可能性,从而能够减缓凝汽器管的腐蚀,增加其使用寿命,降低维护成本。因此在电厂循环水处理工作中使用电感及pH腐蚀测量系统,帮助相关人员开展防腐蚀管理工作是很有必要的。

[1] 周本省. 工业水处理技术[M]. 北京:化学工业出版社,1996:169.

[2] 杨富淋. 腐蚀在线监测技术在电厂循环冷却水系统中的应用[J]. 华北电力技术,2012(4):14-17.

[3] 房金祥. 酸洗/缓蚀阻垢/杀菌/旁虑法提高热电厂循环水浓缩倍率[J]. 腐蚀与防护,2006,27(9):472-477.

[4] 葛红花,陈霞,张慧鑫,等. 不同水质稳定剂对凝汽器不锈钢管的缓蚀性能[J]. 中国电力,2007,35(4):17-19.

[5] 许立国. 某火电厂凝汽器铜管初期腐蚀的原因[J]. 腐蚀与防护,2010,31(1):92-94.

[6] GB50050-1995 工业循环冷却水处理设计规范[S].

Effect of Inductance and pH Corrosion Measuring System on Circulating Water Treatment in Power Plant

YANG Fulin1, ZHANG Xiuli2, ZHANG Hongjie3, KANG Cunjun3

(1. Shenyang Zkwell Corrosion Control Technology Co., Ltd., Shenyang 110015, China; 2. North China Electric Power Research Institute Co., Ltd., Beijing 100045, China; 3. Tianjin Datang International Panshan Power Generation Co., Ltd., Tianjin 301907, China)

The key point of anticorrosion work for circulating water system was discussed in the aspects of corrosion characteristics and mechanism for circulating water in power plants. Inductance and pH corrosion measurement system was used to guide the circulating water treatment and equipment anticorrosion. Through the application to the 3#condenser of Tianjin Datang Panshan Power Limited Liability Company (hereinafter referred to as the Datang Panshan Power), the effect of the system was proved.

circulating water system; corrosion monitoring; inductance; pH; one-way isolation

10.11973/fsyfh-201705018

2015-08-06

杨富淋,工程师,本科,从事腐蚀监检测工作,15011295103,forlin-young@163.com

TG174

B

1005-748X(2017)05-0398-05