不锈钢硝酸输送管道焊缝的腐蚀失效原因

2017-06-13孔令真徐一慧吕海武徐光远王奎升

孔令真,路 伟,徐一慧,吕海武,徐光远,王奎升

(1. 北京化工大学,北京 100029; 2. 中国石油吉林石化公司 检测中心,吉林 132021)

不锈钢硝酸输送管道焊缝的腐蚀失效原因

孔令真1,路 伟2,徐一慧1,吕海武2,徐光远2,王奎升1

(1. 北京化工大学,北京 100029; 2. 中国石油吉林石化公司 检测中心,吉林 132021)

通过化学成分分析、扫描电镜观察、能谱分析等方法,研究了硝酸管道焊缝腐蚀失效的原因。结果表明:304不锈钢硝酸管道在焊缝的腐蚀失效主要发生在焊缝热影响区,出现晶间腐蚀,沿热影响区出现刀口状腐蚀沟槽。三通母材的含碳量高于标准值,导致三通侧的管材在焊接过程中,其热影响区更容易发生敏化,晶粒粗大,导致耐蚀性下降。碳含量是影响304不锈钢焊接接头在硝酸中耐蚀性的关键因素,碳含量越高,焊接过程中热影响区的不锈钢越容易发生敏化,导致其耐蚀性显著降低。

硝酸;焊缝;不锈钢;腐蚀失效

奥氏体不锈钢因在硝酸环境中能够生成致密的钝化膜[1-2],且具有良好的成型和焊接性能而广泛用于稀硝酸生产设备和管道中,但是在实际使用过程中,因为焊接处理不当,经常导致焊缝发生腐蚀失效。目前,硝酸生产设备多采用304或304L不锈钢,设备及管道内部会发生不易被发现的晶间腐蚀,往往会造成设备、管道寿命减短甚至突然失效。

某厂采用直硝法的生产工艺,2010年扩能改造后的一年内,硝酸生产装置中的设备和管道多次发生腐蚀。检修发现,在管线焊缝部位的热影响区出现刀口状腐蚀沟槽,部分管线甚至在数月内就因为腐蚀穿透导致硝酸泄漏,不得不频繁更换管线。这不仅影响企业生产进度,还提高了硝酸生产成本。

本工作通过化学成分分析、微观腐蚀形貌观察、腐蚀产物成分分析和金相组织分析等方法对现场发生焊缝腐蚀失效的管道进行研究,找出焊缝发生腐蚀失效的原因,以期为硝酸管道和设备的焊接和腐蚀防护提供指导。

1 概况

1.1 取样

发生腐蚀失效的管道位置在直管与三通的焊缝连接处,直管母材厚3 mm,三通母材厚4 mm,两种母材均为304不锈钢,管道内硝酸介质的质量分数为60%~65%,温度为40 ℃。304管道内壁腐蚀形貌如图1所示。由图1可见,管道内壁失去金属光泽,呈现黑褐色,焊缝两侧偏离熔合线的对称位置均发生了沟状局部腐蚀,但腐蚀程度不同,靠近三通一侧的腐蚀沟宽约5 mm,腐蚀深度可达3 mm,腐蚀形状呈弯钩状,基本已经接近腐蚀穿透。直管侧的腐蚀沟槽宽度和三通侧的接近,但腐蚀深度较浅,约0.5 mm。

图1 304不锈钢管道内壁的宏观形貌Fig. 1 The macroscopic appearance of 304 stainless steel pipeline inner wall

2 管道焊缝腐蚀失效的分析

2.1 试样

将腐蚀失效的304管道用线切割机沿着轴线剖分,并在腐蚀失效部位附近用线切割机切取两个尺寸为46 mm×6 mm的试样,截取的腐蚀试样包括三通母材、两侧热影响区、焊缝、直管母材。试样采用丙酮去油,然后浸泡在无水乙醇中2 h,充分清洁管道内壁,然后用吹风机冷风吹干备用。

2.2 试验方法

2.2.1 形貌观察

采用日本JEOL公司的JSM-6452LV型扫描电镜,分别观察腐蚀失效管道内壁母材、焊缝、热影响区的表面腐蚀形貌。同时采用美国热电公司的Thermo能谱仪对试样表面腐蚀产物进行元素分析,分析方法为面分析,主要测定Cr、Ni、O、Fe、C等元素含量。

将镶嵌后的试样在金相预磨机上分别用水砂纸由粗到细逐级打磨,然后用抛光机抛光至镜面。腐蚀液选择王水(盐酸和硝酸体积比为3∶1),用镊子夹住试样将观察面浸在王水中3~5 s,立即用去离子水冲洗,冲洗后用脱脂棉将试样表面水分吸干。采用MDS-DM320数码金相显微镜进行金相组织、晶粒度的观察。

2.2.2 化学成分分析

采用硫碳分析仪和ICP等离子体质谱仪对三通和直管的化学成分进行分析。

3 结果与讨论

3.1 化学成分

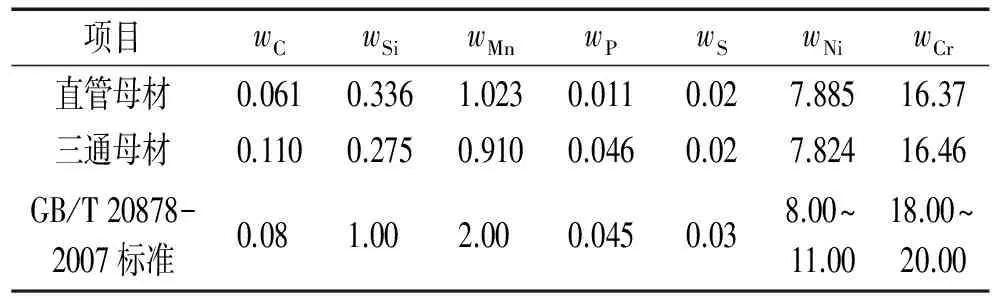

由表1可见,直管母材和三通母材的Cr含量均低于标准要求。直管母材的C含量符合标准要求,三通母材的C含量大于标准要求,其他元素含量均符合国家标准要求。

表1 304不锈钢的化学成分

3.2 微观形貌分析

由图2可见,除了焊缝金属其他部位均出现了晶间腐蚀。虽然已对母材进行固溶处理,但由于硝酸是氧化性酸,管道运行一段时间后,内壁也会发生轻微的晶间腐蚀。三通母材的表面上有突出的晶粒,晶粒间彼此独立,且晶粒比直管母材的晶粒粗大、松散,晶粒之间夹杂了腐蚀产物。焊缝两侧热影响区的晶间腐蚀程度要显著大于母材的,在靠近三通一侧的热影响区出现了严重的壁厚减薄现象。靠近三通一侧的晶粒非常粗大,晶间析出物较多。三通母材的晶粒度为4级,直管母材的晶粒度为6级。焊缝金属未出现明显的晶间腐蚀,微观腐蚀形貌与三通母材、直管母材和热影响区明显不同,主要为树枝状沟壑,且里面有腐蚀产物。

虽然直管母材和三通母材均为304不锈钢,但在制造过程中,由于制造工艺以及热处理方式不同,导致两种母材的组织和性能各有差异。不锈钢管道在焊接过程中焊接工艺和参数选择不当会导致在焊缝热影响区的材料发生敏化,造成此处材料的腐蚀速率显著大于母材的,最终沿热影响区出现刀口状腐蚀沟槽。焊接过程中对于同等条件下的能量输入,由于三通壁厚大于管路壁厚,焊接过程中热量集聚且不易散失,导致温度达到304不锈钢的敏化区,晶粒变得粗大,耐蚀性下降。另外,图2(d)中的粗大晶粒上有轻微的细纹,这是由于焊接时的高温导致了该处晶粒的再结晶,形成了尺度较小的晶粒。从热影响区的粒径来看,三通侧热影响区的晶粒度为3级,直管侧热影响区的晶粒度为6级,三通侧热影响区的粒径明显大于直管侧热影响区的,说明三通侧热影响区的腐蚀产物更加松散,形成的保护膜性能差,在腐蚀介质的冲刷腐蚀作用下很快就破裂了。

(a) 三通母材 (b) 直管母材

(e) 热影响区(浅)图2 304不锈钢管道内壁腐蚀后的微观形貌Fig. 2 The microstructure of 304 stainless steel pipeline inner wall after corrosion: (a) tee base metal; (b) straight pipe base metal; (c) weld; (d) heat affected zone (deep);(e) heat affected zone (shallow)

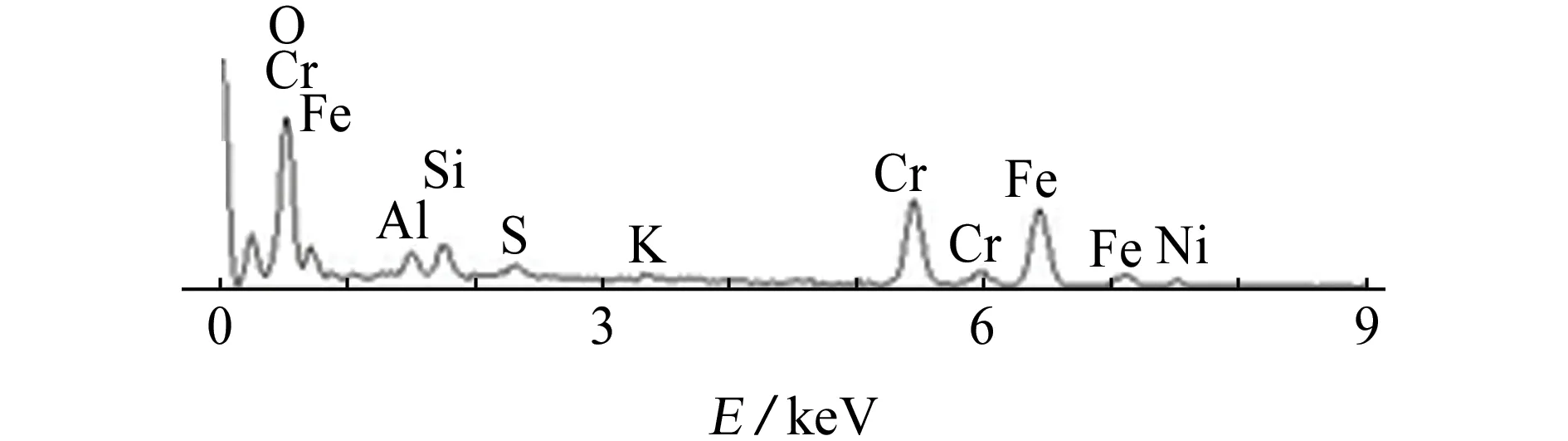

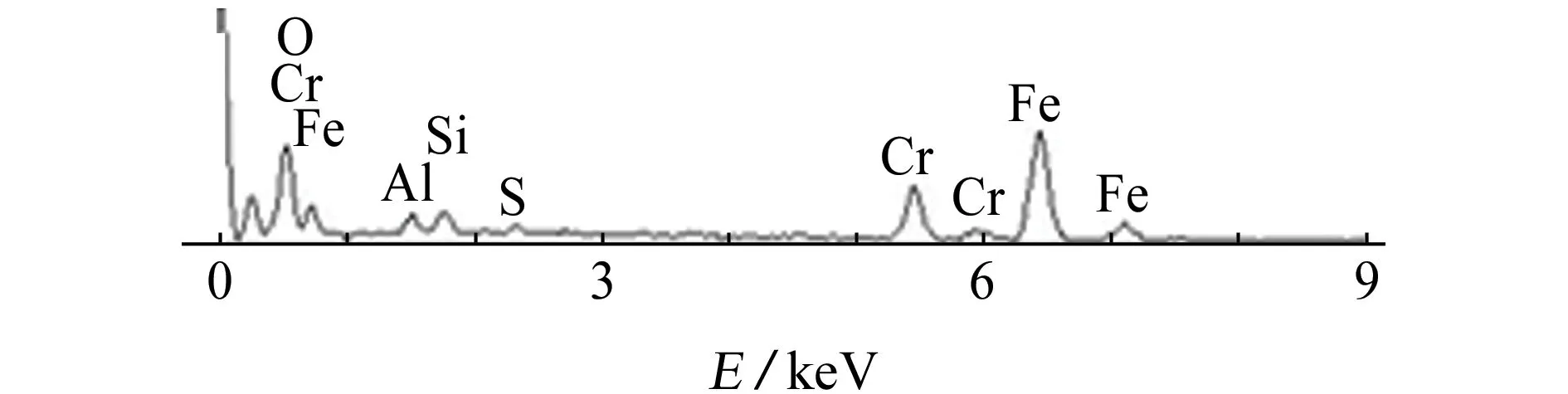

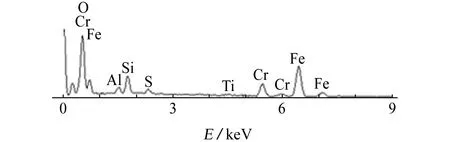

3.3 管道内表面腐蚀产物的能谱(EDS)分析

由表2和图3可见,三通母材和靠近三通一侧腐蚀沟较深的热影响区的Cr含量明显低于直管和焊缝部分的。三通母材含碳量较高,在成型和焊接过程中三通母材和热影响区在敏化温度范围内停留时,更易导致晶粒粗大和含Cr碳化物沿晶界析出,在析出相周围产生贫铬区。浓硝酸具有强氧化性,不锈钢在这种环境中的耐蚀性,主要依靠钢表面形成的一种化学配比为(Fe,Cr)2O3的氧化物膜的稳定性。Cr和O的亲和力远高于Fe,高Cr含量增加了这种氧化物的稳定性。五个部位的Ni的质量分数远远低于8%,Ni元素的作用主要是固碳并形成单一奥氏体组织,因此Ni含量的降低也会导致碳流失,与减少的Cr元素形成化合物析出,造成304不锈钢的耐蚀性下降。此外,三通母材和热影响区(深)两处的O含量较高,说明在使用过程中该处形成了氧化膜作为保护层,但由于晶粒组织粗大,发生了晶间腐蚀,氧化膜被破坏,并没有起到很好的保护作用。

表2 304不锈钢管道腐蚀后的元素含量

(a) 三通母材

(b) 直管母材

(c) 焊缝

(d) 热影响区(深)

(e) 热影响区(浅)图3 304不锈钢管道各个部位的EDS图谱Fig. 3 EDS patterns of 304 stainless steel pipeline: (a) tee base metal; (b) straight pipe base metal; (c) weld; (d) heat affected zone (deep);(e) heat affected zone (shallow)

较深的腐蚀沟表面的Cr、Ni含量均低于较浅一侧腐蚀沟表面的,说明三通母材含碳量较高,在焊接过程中三通母材的热影响区在敏化温度范围内停留时,更易导致晶粒粗大和含Cr碳化物沿晶界析出,在析出相周围产生贫铬区,在硝酸中产生较严重的晶间腐蚀。较浅一侧腐蚀沟上腐蚀产物中O元素含量较多,说明较浅一侧更多的是生成了Fe的氧化物,并且形成的氧化物对基体具有保护作用,减缓了该区域的腐蚀。

3.4 管道焊缝不同区域材料的金相组织分析

由图4可知,直管母材和三通母材的金相组织呈均一奥氏体组织,部分晶粒呈挛晶分布,但直管母材的晶粒度比三通母材的大2个等级。直管母材的固溶处理效果较好,晶界没有过多侵蚀脱落留下的孔洞,耐蚀性优于三通母材。焊缝金属为奥氏体+铁素体组织,黑色带状是铁素体,呈现条状或者枝状。腐蚀沟中有黑色析出物,焊缝中产生的铁素体在焊接热循环的作用下能够部分分解成Cr3C2、σ相等并以碳化物形式析出,由此产生贫铬区,发生选择性溶解,这是由于焊接完成后,焊缝未进行固溶处理,耐蚀性不佳[3-5]。

在靠近三通的热影响区,腐蚀沟很深,并向基体延伸较长,晶粒非常粗大,晶粒度为3级,沿着晶界有宽达5 μm腐蚀裂纹。在极端情况下由于整个晶界受到侵蚀和溶解,晶粒实际上会从组织上掉出来。靠近直管母材一侧的热影响区只在表面存在轻微的腐蚀沟,这说明晶粒尺寸越大,碳化物析出量越多,贫铬越严重,晶间腐蚀程度增加。靠近直管母材一侧的热影响区只在边缘有轻微的晶间腐蚀,热影响区组织与直管母材组织一致,都是单一奥氏体组织。两侧热影响区的金相组织以及耐蚀性差异很大。虽然两种母材均为304不锈钢,但成型工艺的差异导致二者金相组织致密程度不同,从而造成耐蚀性不同。

3.5 腐蚀原因综合分析

(a) 三通母材(200×) (b) 直管母材(200×)

(c) 焊缝(400×) (d) 热影响区(深)(200×)

(e) 热影响区(浅)(200×)图4 304不锈钢管道各个部位的金相组织Fig. 4 The metallographic structure of 304 stainless steel pipeline:(a) tee base metal (200×); (b) straight pipe base metal (200×); (c) weld (400×); (d) heat affected zone (deep) (200×); (e) heat affected zone (shallow) (200×)

通过微观分析和金相组织分析,可知三通母材和直管母材均进行过固溶处理,但管路母材的晶粒度比三通母材的大2个等级。微观形貌分析表明,三通母材的晶粒略大于直管母材的,三通母材腐蚀表面的晶粒的轮廓比直管母材的更为清晰,三通母材的晶间腐蚀程度大于直管母材的。虽然两种母材均为304不锈钢,但在制造过程中,三通与直管成型工艺和热处理的差异导致二者金相组织致密程度不同,从而造成耐蚀性不同。

不锈钢焊接过程中,焊接区域的温度分布如图5所示,热影响区的温度处为425~870 ℃。碳在不锈钢的Cr-Ni固溶体中溶解是有限的,不能溶解的碳将与铬形成碳化物,而且最易分布在晶界区。钢中的碳在奥氏体中的固溶度是随温度降低而减小的,当奥氏体不锈钢在500~850 ℃受热时,过饱和的碳就会全部或部分从奥氏体中析出[6],形成铬的碳化物[主要是(Cr,Fe)23C6型],分布在晶界上[7]。碳化铬的含铬量比奥氏体基体的含铬量高很多,碳化铬的析出使其周围的晶界区缺乏铬,形成晶界贫铬区。

图5 焊接区域的温度分布Fig. 5 Temperaturo distribution in weld region

相关研究表明,碳在不锈钢中的质量分数超过0.02%时,处于敏化态的奥氏体不锈钢随钢中碳含量的增加,腐蚀速率呈直线趋势增加[8]。化学成分分析表明,三通母材和直管母材的Cr和Ni含量基本相同,但三通母材的碳含量是直管母材的1.8倍。由形貌观察可知,三通母材和直管母材表面发生较为均匀的晶间腐蚀,两种母材的耐蚀性良好,但是在焊接的热影响区,两种材料的耐蚀性差别较大,热影响区材料的腐蚀速率明显大于母材的,三通一侧热影响区的腐蚀速率显著大于其他区域的。这表明焊接过程中的热输入会导致热影响区不锈钢材料发生敏化。综上所述,碳含量是影响304不锈钢焊接接头在硝酸中耐蚀性的关键因素,碳含量越高,焊接过程中热影响区的不锈钢越容易发生敏化,导致耐蚀性显著降低,最终沿热影响区出现刀口状腐蚀沟槽。所以在今后硝酸管道选材时,要严格控制不锈钢的碳含量,保证经济性的前提下尽量采用超低碳不锈钢。

4 结论与建议

(1) 三通母材的晶间腐蚀程度大于直管母材的。虽然母材均为304不锈钢,但在制造过程中,三通与直管成型工艺和热处理的差异导致二者金相组织致密程度不同,从而造成二者耐蚀性不同。

(2) 三通母材和直管母材表面发生较为均匀的晶间腐蚀,两种母材的耐蚀性良好,但是在焊接热影响区,两种材料的耐蚀性差别较大,热影响区材料的腐蚀速率明显大于母材的,三通一侧热影响区的腐蚀速率显著大于其他区域的。三通母材和直管母材的Cr和Ni含量基本相同,但三通母材的碳含量是直管母材碳含量的1.8倍。碳含量是影响304不锈钢焊接接头在硝酸中耐蚀性的关键因素。

(3) 碳含量越高,焊接过程中热影响区的不锈钢越容易发生敏化,导致耐蚀性显著降低。所以建议在今后硝酸管道选材时,要严格控制不锈钢的碳含量,保证经济性的前提下尽量采用超低碳不锈钢。

[1] NINGSHEN S,KAMACHI M U,RAMYA S,et al. Corrosion behaviour of AISI type 304L stainless steel in nitric acid media containing oxidizing species[J]. Corrosion Science,2011,53(1):64-70.

[2] 王庆符. 耐硝酸腐蚀用钢和一种耐高温浓硝酸用钢的开发[J]. 四川冶金,1998(6):22-25.

[3] 陈海燕,朱有兰. 固溶处理对304不锈钢焊缝腐蚀性能的影响[J]. 材料热处理学报,2008(5):64-68.

[4] 张春雷,熊夏华,郑志军,等. 稳定化处理对Super304H奥氏体耐热钢晶间腐蚀敏感性的影响[J]. 材料研究学报,2013(4):411-418.

[5] 王箭,张晶辉,马丽娜,等. 固溶处理对254SMO奥氏体不锈钢腐蚀性能的影响[J]. 热加工工艺,2014(20):170-172.

[6] 张根元,吴晴飞. 固溶处理温度对304奥氏体不锈钢敏化与晶间腐蚀的影响[J]. 腐蚀与防护,2012(8):695-698.

[7] 刘岭梅. 耐硝酸腐蚀合金的选择[J]. 化工设备与防腐蚀,2001(1):54-56.

[8] 欧金玉,王乃宣. 关于几种高硅抗浓硝酸腐蚀用钢的组织和耐腐蚀性能的探讨[J]. 特殊钢,1981(4):61-69.

Corrosion Failure Reasons for Welded Joint of Stainless Steel Pipeline for Nitrate Transport

KONG Lingzhen1, LU Wei2, XU Yihui1, LÜ Haiwu2, XU Guangyuan2, WANG Kuisheng1

(1. Beijing University of Chemical Technology, Beijng 100029, China; 2. CNPC Jilin Petrochemical Inspection Center, Jilin 132021, China)

Chemical composition analysis, field emission scanning electron microscopy, energy spectrum analysis were used to study the corrosion failure reasons for nitric acid transportation pipeline welds. The results showed that intergranular corrosion occured mainly in the weld heat affected zone of 304 stainless steel pipe, and knife-line corrosion occured along the heat affected zone. Carbon content of the tee joint material was higher than the standard value, leading to the material in the heat affected zone more likely to be sensitized and to form coarse grains during the welding process, resulting in a decline of the material's corrosion resistance. Carbon content was the key factor influencing the nitric acid corrosion resistance of 304 stainless steel weld joint, high carbon content led to stainless steel sensitizing in heat affected zone during welding process, reducing the corrosion resistance of the material.

nitric acid; weld joint; stainless steel; corrosion failure

10.11973/fsyfh-201705008

2015-12-06

北京市与中央高校共建项目

王奎升(1955-),教授,博士,主要从事石油化工设备的腐蚀与防护研究,13051199512,kuishengw@163.com

TG174.4

A

1005-748X(2017)05-0356-05