腐蚀缺陷对高含硫输气管道强度的影响

2017-06-13张广晶金泽洋

鄢 标,张广晶,高 强,金泽洋

(中国石化中原油田普光分公司 采气厂,达州 635000)

腐蚀缺陷对高含硫输气管道强度的影响

鄢 标,张广晶,高 强,金泽洋

(中国石化中原油田普光分公司 采气厂,达州 635000)

采用solid186单元对含缺陷腐蚀管道进行建模,基于非线性有限元隐式积分算法与塑性失效准则,分析了腐蚀形貌对高含硫输气管线强度的影响机理,并通过室内试验,验证了仿真分析的正确性。结果表明:含缺陷管道的力学行为包含弹性阶段、屈服阶段和塑性强化阶段,其中槽形缺陷和椭球形缺陷大大降低了管道的屈服点,而球形缺陷对管道的屈服点影响相对较小;缺陷对管道强度的影响主要表现为局部应力集中,其中椭球形缺陷管道在径向方向上的应力梯度最大,应力集中最为明显。

腐蚀缺陷;高含硫输气管道;强度

普光气田是我国首个特大型高含硫酸性气田,其H2S平均质量分数高达15.18%,CO2平均质量分数高达8%,在开采过程中还伴随着大量的产出水,目前气田逐渐走向开发后期,集输工艺管线腐蚀问题日益突出[1-2]。因此,分析高含硫气田腐蚀缺陷对输气管道的影响变得日益迫切。目前,国内外学者对管线腐蚀问题开展了大量的研究工作。1991年,美国颁发并实施了关于确定腐蚀管线剩余强度的ASME B31G准则;1999年末,英国颁布了BS790导则;崔铭伟等[3]研究了腐蚀缺陷对中高强度油气管道失效压力的影响,白清东等[4]开展了关于腐蚀管道剩余强度的研究。但是关于腐蚀缺陷对高含硫输气管道强度影响机理的研究还鲜见报道,为此,本工作采用理论与试验相结合的方法,基于材料非线性和几何非线性模型,应用塑性失效准则,开展不同缺陷形式对高含硫输气管道的强度影响规律研究,研究成果可为普光气田高含硫输气管道剩余强度评价提供理论依据,同时可为普光气田后期的腐蚀监测与控制提供借鉴。

1 失效准则与本构模型

1.1 强度失效准则

强度失效准则作为高含硫输气管道失效评判标准,对管道的极限承载能力评价具有重要意义。目前常用的强度准则主要包含弹性失效准则和塑性失效准则两类[5-8]。其中,前者认为腐蚀管道在内压的作用下,当管道最大等效应力达到材料的屈服强度时即认定为失效;后者认为腐蚀管道在内压的作用下,其最大等效应力达到材料的抗拉强度时即认定为失效。

普光气田高含硫输气管道采用的L360钢具有较好的韧性,当管道发生一定的塑性变形后对管道的影响不大,仍然可以继续使用,若采用弹性失效准则,判定结果则会过于保守,故本工作将基于弹塑性失效准则,开展腐蚀形貌对高含硫输气管道强度的影响机理研究,该准则可表示为

(1)

式中:σv为等效应力,MPa;σ1为第一主应力,MPa;σ2为第二主应力,MPa;σ3为第三主应力,MPa;σb为抗拉强度,MPa。

1.2 本构模型

以普光气田高含硫输气管道为研究对象,管道材料为L360管线钢,其弹性模量为206 GPa,泊松比为0.3,屈服应力为360 MPa,抗拉强度为460 MPa。

选取Ramberg-Osgood模型作为高含硫天然气输送管道的本构模型,该模型能准确描述L360管线钢的非线性应力-应变特性,此模型视总应变为弹性应变和塑性应变之和。

(2)

令

(3)

(4)

式中:ε总为总应变,εe为弹性应变,εp为塑性应变,n为幂硬化指数,r为硬化系数,σs为材料的屈服应力,σ为等效应力,E0为材料的弹性模量。

2 有限元模型

2.1 几何模型及参数

在检维修过程中对普光气田集输工艺管道进行全面检测,发现管道底部发生了严重腐蚀,见图1。由图1可见,管道的主要腐蚀缺陷形貌可分为球形缺陷、槽形缺陷和椭球型缺陷。

图1 集输管道腐蚀形貌Fig. 1 The corrosion morphology of the pipeline

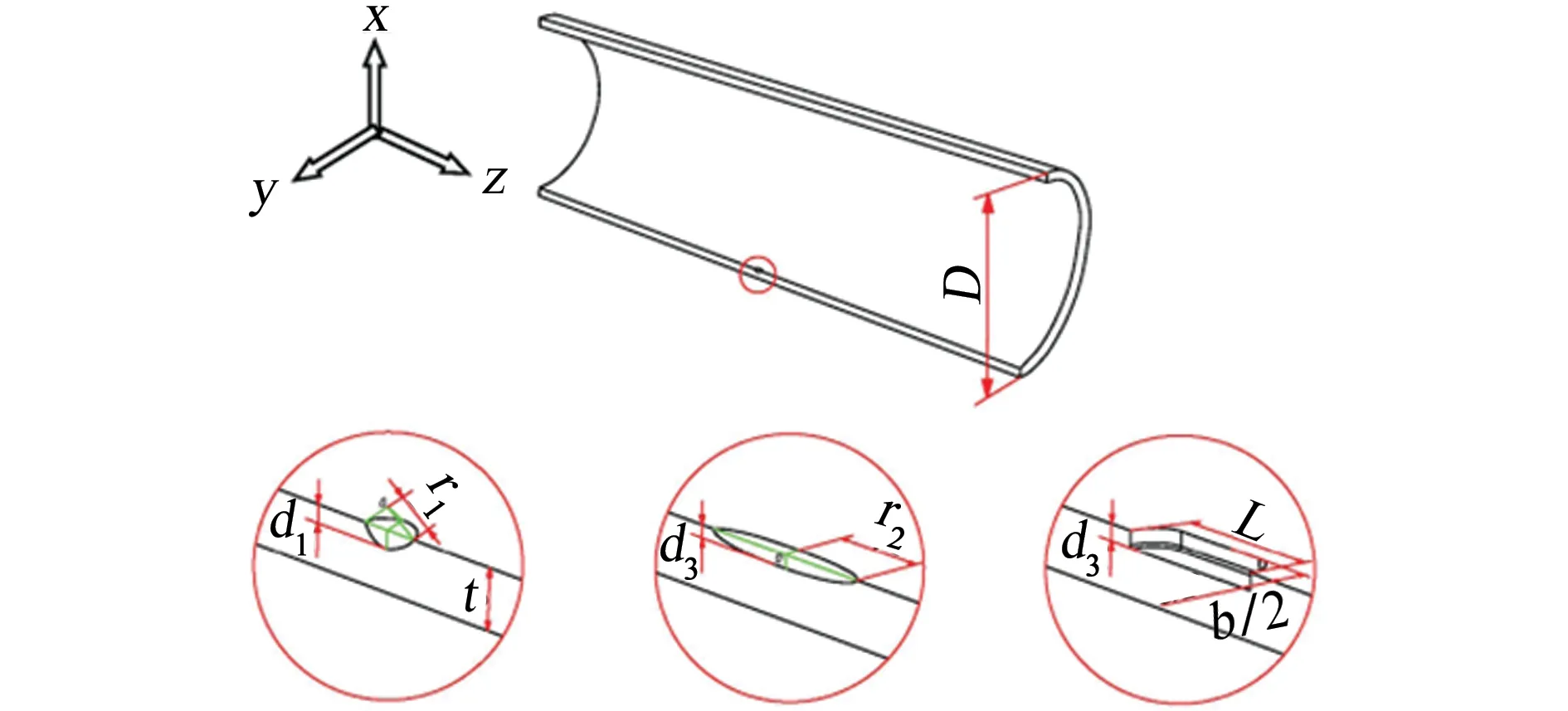

为便于研究腐蚀形貌对高含硫输气管道强度的影响机理,基于上述缺陷形式,建立如图2所示的三种腐蚀管道几何模型。

图2 腐蚀管道几何模型Fig. 2 The geometric model of corroded pipe

图中,d1、d2和d3分别表示球形缺陷、椭球型缺陷和槽形缺陷的腐蚀深度,r1表示球形缺陷的半径,r2表示椭球型缺陷的长半轴,b表示槽形缺陷的宽度,L表示槽形缺陷的轴向长度,D表示管道的外径,t表示管道壁厚,几何模型具体参数如表1所示。

2.2 网格模型及边界条件

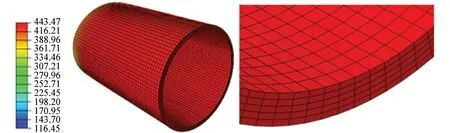

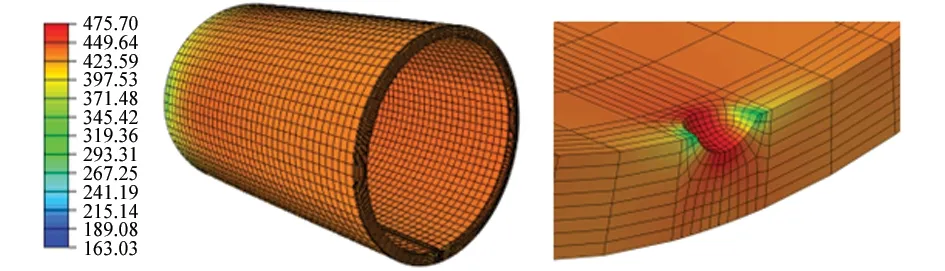

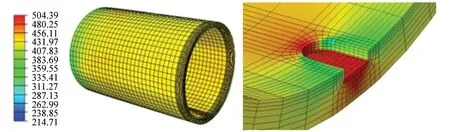

根据输气管道的实际情况,只需考虑内压对管道的作用,同时由于模型为几何对称模型,故只需研究1/4模型,在模型对称面施加法向位移约束,管道端面施加固定约束,以防止刚体位移的产生。为提高计算精度,采用20节点的solid186高阶单元单元,模型采用六面体结构网格划分,考虑到网格数量对计算精度和计算效率的影响,采用23 216个单元对模型进行了划分,并对缺陷区域进行了局部细化,同时进行了网格无关性验证,最终建立的有限元模型如图3所示。

表1 腐蚀管道几何模型参数

图3 腐蚀管道有限元模型Fig. 3 The finite element model of corroded pipe

3 腐蚀形貌对管道强度的影响

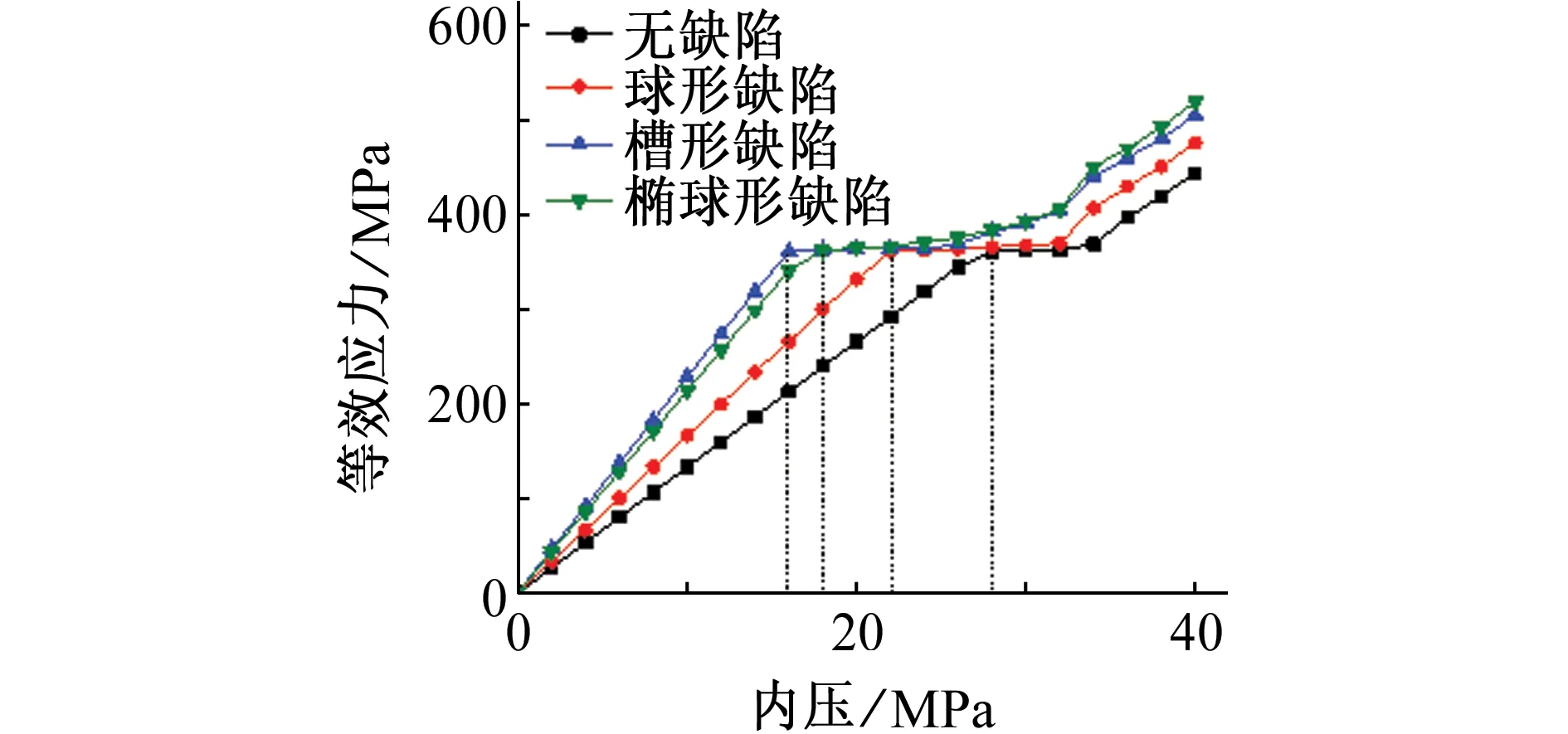

3.1 腐蚀缺陷对管道力学行为影响

图4为不同缺陷管道在不同内压作用下等效应力的变化规律。由图4可见,管道在内压作用下的力学行为共分为三个阶段,即弹性阶段、屈服阶段和塑性强化阶段。在塑性强化阶段,其曲线趋于平行,说明缺陷形式对管道的塑性强化没有影响。由图4还可见,无缺陷管道发生屈服时内部的压力为28 MPa,而槽形缺陷管道、椭球形缺陷管道和球形缺陷管道发生屈服时内部的压力分别为16 MPa、18 MPa和22 MPa,可见槽形缺陷和椭球形缺陷大大降低了管道的极限承载能力,而球形缺陷对管道屈服强度影响相对较小。

图4 内压对等效应力的影响Fig. 4 The influence of the pressure on the equivalent stress

3.2 腐蚀缺陷对管道应力分布规律的影响

结合高含硫输气管道的实际工况,对缺陷管道内部施加40 MPa压力载荷,可得到管道在不同缺陷状态下的应力云图。图5、图6、图7和图8分别为完好缺陷管道、含球形缺陷管道、含椭球形缺陷管道和含槽状缺陷管道的等效应力云图。

图5 完好管道的等效应力云图Fig. 5 The equivalent stress of pipe in good condition

图6 含球形缺陷管道的等效应力云图Fig. 6 The equivalent stress of pipe with spherical defects

图7 含椭球形缺陷管道的等效应力云图Fig. 7 The equivalent stress of pipe with ellipsoid defects

图8 含槽状缺陷管道的等效应力云图Fig. 8 The equivalent stress of pipe with slotted defects

由图5~8可见,完好管道的应力分布较为均匀,含缺陷管道的应力分布主要集中在缺陷的中部位置,说明缺陷对管道强度的影响主要表现为局部应力集中,从而导致管道失效。

测量不同缺陷管道在40 MPa内压作用下的最大等效应力,结果表明:完好管道的最大等效应力最低为443 MPa,且小于材料的抗拉强度,管道可以继续使用。含槽状缺陷管道和含椭球形缺陷管道的等效应力比较接近,分别为518 MPa和504 MPa,含球形缺陷管道的等效应力低于含槽状缺陷和含椭球形缺陷管道的,为475 MPa,说明管道对球形缺陷的敏感度最小。

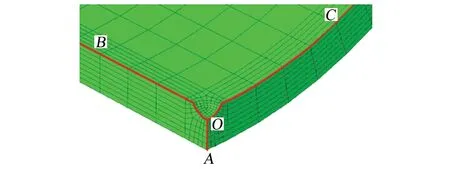

为准确研究腐蚀缺陷对高含硫输气管道强度的影响机理,提取包含缺陷部位如图9中所示的沿管道径向,轴向和环向的应力分布,分别对应图9中所示的AO段、BO段和CO段。

图9 等效应力提取部位示意图Fig. 9 The extraction location diagram of equivalent stress

图10 径向方向(AO段)的应力分布Fig. 10The stress distribution in radial direction (AO)

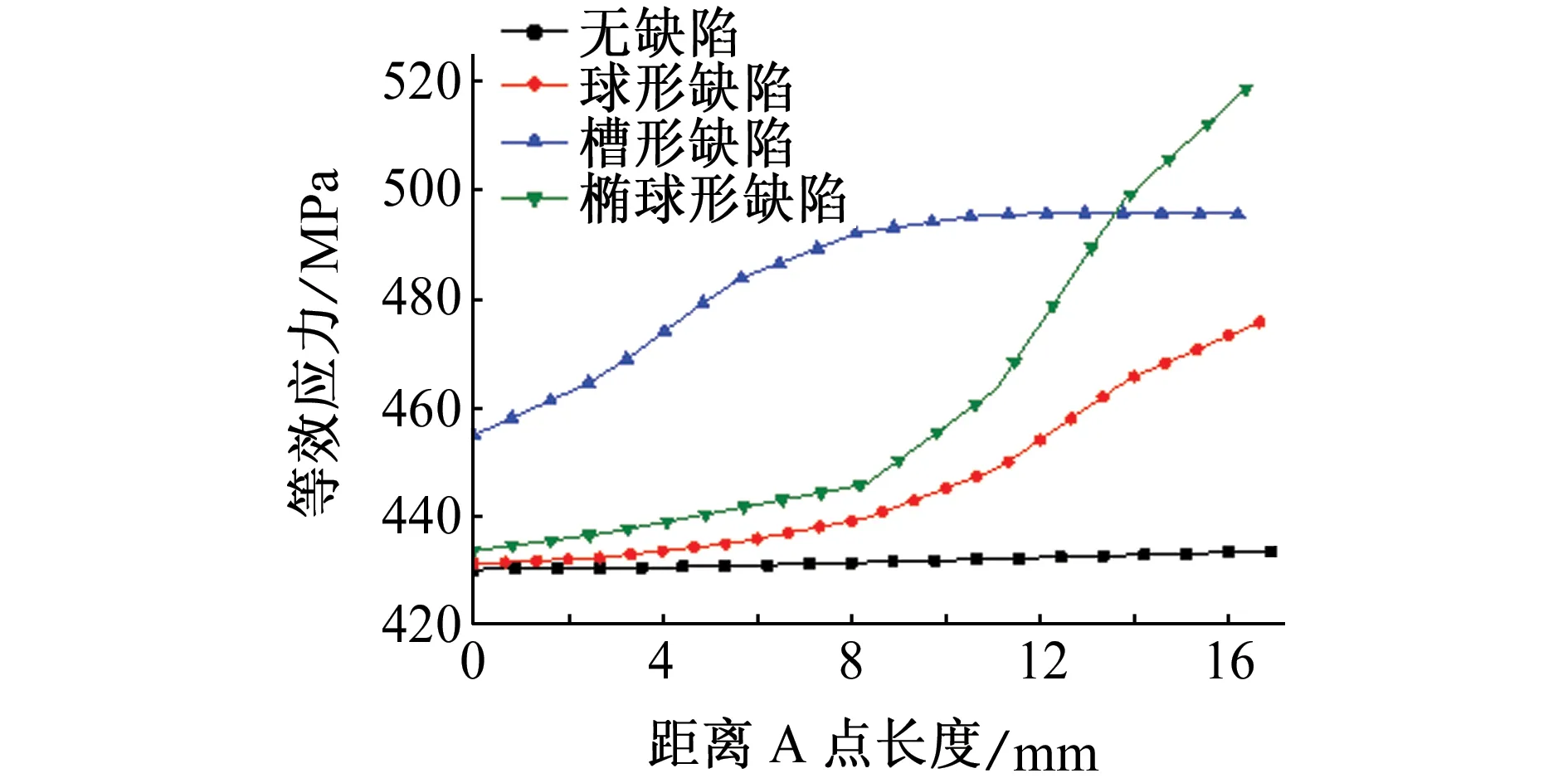

图10为含不同缺陷管道沿径向方向上的应力分布规律。由图10可见,无缺陷管道在径向方向上的应力分布非常均匀,而含缺陷管道越靠近管道内壁,应力越大。球形缺陷管道的应力最小,椭球形缺陷管道在径向方向上的应力在初期低于槽形缺陷管道的,但越靠近管道内壁,其应力值越大,最后大于槽形缺陷,可见,椭球形缺陷管道在径向方向上的应力梯度较大,对管道的强度影响最大。

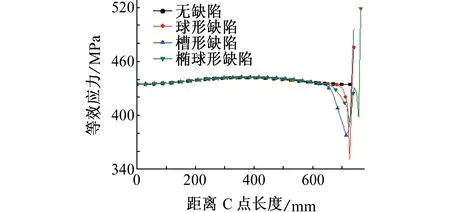

由图11和图12可见,环向长度小于650 mm或轴向长度小于600 mm,即远离缺陷部位时,无缺陷管道与三种含不同腐蚀形貌的缺陷管道的应力分布规律一致,这说明缺陷的影响范围有限,其影响范围在环向方向接近100 mm,轴向方向接近150 mm。

图11 环向方向(CO段)的应力分布Fig. 11 The stress distribution in circumferential direction (CO)

4 室内试验验证

图12 轴向方向(BO段)的应力分布Fig. 12 The stress distribution in axial direction (BO)

为验证模拟结果的正确性,基于上述模型尺寸分别加工了三根含不同缺陷的高含硫输气管道,并进行室内模拟试验,假设试验管道断裂失效时所对应水压值为其失效载荷,试件断裂后的形貌如图13所示。

图13 试验现场结果Fig. 13 The test results for scene

图13中,1号管为含球形缺陷的管道,2号管为含槽形缺陷的管道,3号管为含椭球形缺陷的管道。表2为含缺陷管道模拟失效压力载荷与室内试验时管道失效时的水压力对比误差表。

由表2可见,模拟结果和试验结果最大误差为3.1%,满足精度要求,模拟结果可靠。

表2 模拟结果与试验结果的误差

5 结论

(1) 基于塑性失效准则,准确描述了腐蚀缺陷对管道力学行为的影响,管道在内压载荷作用下其力学行包含弹性阶段、屈服阶段和塑性强化三个阶段,其中槽形缺陷和椭球形缺陷大大降低了管道的极限承载能力,而球形缺陷对管道的极限承载能力的影响相对较小。

(2) 缺陷对管道强度的影响主要表现为局部应力集中,其中椭球形缺陷管道在径向方向上的应力梯度最大,应力集中最为明显。

(3) 模拟结果和试验结果最大误差为3.1%,满足精度要求,仿真结果可靠。

[1] 杨发平,王贵波. 普光气田地面集输系统腐蚀监测及控制体系[J]. 天然气工业,2012(1):94-97.

[2] 龚金海,刘德绪,王晓霖. 普光气田集输系统的腐蚀控制技术[J]. 腐蚀与防护,2012(4):317-319.

[3] 崔铭伟,曹学文. 腐蚀缺陷对中高强度油气管道失效压力的影响[J]. 石油学报,2012(6):1086-1092.

[4] 白清东. 腐蚀管道剩余强度研究[D]. 大庆:大庆石油学院,2006.

[5] 李增亮,陈猛. 外腐蚀管道剩余强度及剩余寿命的有限元分析[J]. 润滑与密封,2010(10):86-89.

[6] 张占奎. 油气管道腐蚀失效预测及安全可靠性评估研究[D]. 天津:天津大学,2006.

[7] 魏斯钊,崔铭伟,曹学文. 局部腐蚀油气管道失效压力的计算方法[J]. 油气储运,2014(11):1211-1217.

[8] 杨茜. 压力管道腐蚀缺陷的非线性有限元分析[D]. 西安:西安石油大学,2014.

Effect of Corrosion Defects on the Strength of Pipeline Used for Conveying High Sour Gas

YAN Biao, ZHANG Guangjing, GAO Qiang, JIN Zeyang

(Gas Production Plant of Puguang Branch of Zhongyuan Oilfield Company, Sinopec, Dazhou 635000, China)

A pipeline containing defects was modeled in solid 186 units. The influence mechanism of the corrosion defects on the strength of pipeline used for conveying high sour gas was analyzed based on the implicit integration algorithm of nonlinear finite element analysis and plastic failure criterion. The correctness of the simulation analyses was verified through the indoor test. The results show that the mechanical behaviors of pipeline containing defects were divided into elastic phase,elastic-plastic phase and plastic reinforcement phase. Slotted and ellipsoid defects greatly reduced the yield point while the influence of spherical defects on the yield point was relatively low. The influence of defects on strength of pipeline was mainly presented as local stress concentration and the stress gradient of ellipsoid defect pipe in the radial direction was the biggest, showing the most obvious stress concentration.

corrosion defect; pipeline for conveying high sour gas; strength

2016-12-05

国家自然科学基金(51405032); 石油天然气装备教育部重点实验室资助项目(OGE201403-06)

鄢 标(1989-),助理工程师,硕士,从事高含硫天然气集输工艺与管道完整性评价,yanbiao1989@sina.cn

TE923

B

1005-748X(2017)05-0336-04

10.11973/fsyfh-201705004