支座零件裂纹失效分析

2017-06-09赵云

赵云

摘要:某型飞机支座零件存在裂纹。通过对该支座零件进行外观检查、x光检查、断口宏观及微观观察、裂纹高倍检查、材料显微组织检查、化学成分光谱分析及硬度测试等工作,确定了该支座零件的裂纹性质及产生原因。结果表明:该支座零件裂纹性质为外力致非一次性断裂,裂纹起源于零件筋条顶部表面及筋条两侧的零件表面。

关键词:支座零件;非一次性断裂;应力集中

引言

本報告通过对该支座零件外观检查、X光检查、断口宏观及微观观察、裂纹高倍检查、材料显微组织检查、化学成分光谱分析及硬度测试等工作,结合对该零件制造、装配及使用情况综合分析,确定该支座零件的裂纹性质及产生原因。

1试验过程与结果

1.1外观检查

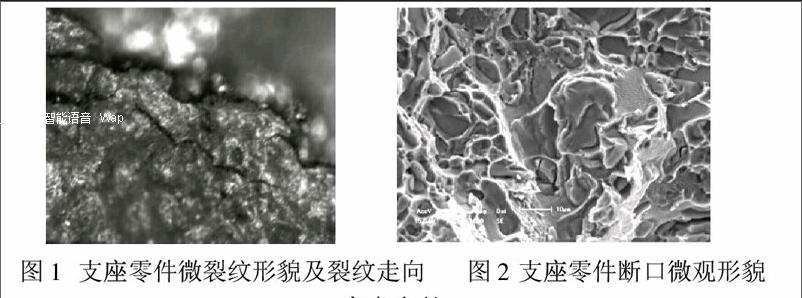

该零件表面有一条明显的大裂纹,裂纹起始于零件的筋条顶部,并向两侧扩展至零件外轮廓边缘。用体视显微镜仔细观察,在上述大裂纹附近至10mm区域内还可见许多微裂纹,各微裂纹形貌与大裂纹相似,扩展走向与大裂纹走向一致,见图1。

在该零件远离螺栓孔的一端耳片侧面有一明显的外力致表面损伤,损伤处已呈斜向表面,漆层磨损、脱落,露出基体合金,有磨痕及两个平行、相似的压坑,压坑较深;耳片表面的边缘有金属堆积。见图1。

1.2X光检查

对该支座零件进行X光检查,结果符合相关标准要求。

1.3断口宏观观察

将支座零件大裂纹人工打开,其断口宏观形貌。断口垂直于零件板厚,较干净,浅金属灰色,呈闪光的小刻面断口形貌。断面可见放射状棱线及明显的台阶,裂纹源位于零件筋条顶部边缘,为线源;扩展区占断口面积90%以上;瞬断区接近零件表面,面积很小,颜色发亮,为人工打断断面。从断口可见,该裂纹局部已接近穿透零件板厚。

1.4断口微观观察

对上述断口进行扫描电镜观察,断口微观形貌见图2。断口微观形貌为准解理形貌,有铸造疏松,未见其它冶金缺陷。

1.5高倍检查

截取大裂纹附近微裂纹横截面高倍试样,未镶嵌,磨制抛光后观察,试样边缘未见明显裂纹。表明大裂纹附近的微裂纹起始于零件表面,且尚处于裂纹萌生阶段,深度很浅,故在对微裂纹横断面高倍检查时不易看到。

1.6化学成分光谱分析

对该支座零件基体材料进行化学成分光谱分析,结果符合相关标准要求,见表1。

1.7硬度测试

对该支座零件基体材料进行布氏硬度测试,结果平均布氏硬度为106,符合相关标准要求(HB≥85)。

2结果分析与讨论

从对该支座零件的X光检查、断口观察、断口横截面高倍检查、显微组织检查、化学成分光谱分析及硬度测试结果来分析,该零件断口未见夹杂;

从对该支座零件外观检查、断口观察及断口横截面高倍检查结果来看,裂纹处及其附近表面漆层完整;裂纹源及其附近组织未见夹杂、偏析,表明该零件裂纹非零件表面损伤及材料内部夹杂等固有缺陷引起。

根据对该零件断口观察结果来分析,断口源区及其它部位边缘均未见阳极化膜及油漆痕迹,表明该支座零件裂纹产生在阳极化、喷漆之后。

从对该支座零件外观检查、断口观察及断口横断面高倍检查结果来看,该零件表面有一明显裂纹,在该裂纹附近至10mm区域内存在很多微裂纹,各微裂纹细小,形貌特征与大裂纹相似,且扩展走向与大裂纹走向一致,深度很浅;大裂纹及微裂纹均起始于零件表面,裂纹处未见塑性变形,以上结果表明该零件裂纹是受某应力反复作用产生,许多微裂纹尚处于萌生阶段。

综合以上结果分析认为,该支座零件裂纹性质为外力致非一次性断裂,裂纹起源于零件筋条顶部表面及筋条两侧的零件表面;该零件裂纹系由于该支座零件下端耳片的正面受到外力作用产生,并在外力、振动应力、操纵拉杆的逆航向拉力等应力作用下进一步扩展。

3、结论

(1)该支座零件材质未见异常。

(2)该支座零件裂纹性质为外力致非一次性断裂,裂纹源位于零件筋条顶部表面及筋条两侧的零件表面。

(3)该零件裂纹系由于该支座零件下端耳片的正面受到外力作用产生,并在外力、振动应力、操纵拉杆的逆航向拉力等应力共同作用下进一步扩展。