植物油近/超临界醇解制备生物柴油

2017-06-09王海京杜泽学高国强

王海京,杜泽学,高国强

植物油近/超临界醇解制备生物柴油

王海京,杜泽学,高国强

(中国石化石油化工科学研究院,北京100083)

为提高近/超临界醇解制备生物柴油的收率,降低粗产物酸值,采用管式连续法,考察了植物油种类、水含量、液时空速、醇油比、N2气氛、反应器器壁等因素对近/超临界反应的影响,通过正交试验对反应工艺条件进行了优化,得到较佳工艺参数。结果表明:不同种类植物油醇解反应收率不同;在超临界条件下,随着反应体系水含量增加,醇解反应产物分布基本不变,但产物酸值明显升高;反应工艺条件对产物收率的影响由大到小的顺序为:液时空速>醇油比>反应温度>反应压力。较佳反应条件:温度≤320℃,压力8.5MPa,体积液时空速≤0.7h–1,得到生物柴油满足BD100的国家标准(GB/T20828—2007)要求。

生物柴油;植物油;醇;酯交换

生物柴油指由植物油或动物脂肪与低碳醇(甲醇、乙醇等)通过酯交换(醇解)反应得到的脂肪酸酯。它的分子量与柴油接近,生物柴油几乎不含硫和芳烃,十六烷值高,润滑性能好,且闪点高,无毒,储运方便安全,降解性能好,是一种优质清洁的燃料[1],也可作为高附加值精细化工的原料。

酯交换法是目前生产生物柴油主要生产方法,分为碱催化法、酸催化法、生物酶法和超临界法,国外多采用碱催化法,而国内多采用酸催化法。

碱催化法反应条件比较温和,产物收率高,但存在以下不足:①原料要求苛刻,要求游离脂肪酸含量不大于0.5%,水含量不大于0.1%,对于游离脂肪酸含量较高的未精炼油脂,通常采用预酯化方法先将其中的游离脂肪酸在催化剂存在下与甲醇发生酯化反应,然后进行碱催化反应,由于增加了预酯化工序,脂肪酸甲酯的生产成本提高;②工艺步骤多,需要对体系中的催化剂进行中和、洗涤、分离处理;③产物后处理复杂,低价值副产物(如Na2SO4)多;④三废排放量大,污染环境[2-9]。

酸催化法用硫酸、盐酸、对甲苯磺酸、萘磺酸等无机或有机酸作为催化剂,原料适应性较强,与碱催化法相比,反应速度慢,会有大量废酸产生,污染环境。

生物酶法中酶较贵,而传统超临界法反应条件苛刻,为解决上述问题,也为适应我国原料种类多、质量普遍较差的特点,开发了近/超临界法。本文主要考察原料种类、水含量、N2气氛、反应器器壁等因素对近/超临界反应的影响,并采用正交试验对反应工艺条件进行了优化,对得到的生物柴油进行了评价。

1 试验方法和设备

1.1 原料

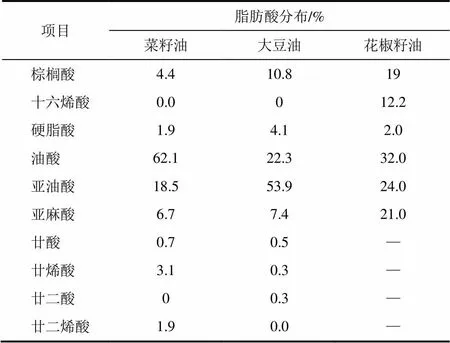

植物油:用各种含油作物通过压榨或溶剂萃取方法得到的油料。如大豆油、菜籽油、花椒籽油,植物油中各种脂肪酸含量见表1。甲醇,化学纯。

1.2 反应方程式

植物油和动物脂肪的化学组成为长链脂肪酸甘油三酯(也称为甘油三酸酯),甘油三酸酯与甲醇的酯交换反应可按三步进行,如图1,得到脂肪酸甲酯(简称甲酯)和甘油。

表1 植物油油脂成分中脂肪酸分布

图1 甘油三酸酯与甲醇的酯交换反应

1.3 生物柴油反应装置

甲醇与油脂分别由高压计量泵自储罐中打入反应体系,物料从反应器底部向上流动,从反应器上端流出,经过冷却后,自背压阀流入产物收集罐,见图2。反应器通过电炉加热,由插入反应器中心套管中的热电偶测量反应温度。体系的压力由置于冷却器后的背压阀控制[10]。

1.4 分析方法和参数定义

酯相和甘油相定性分析:采用安捷仑气-质联用(HP7890/5975C)分析组成。

酯相和甘油相定量分析:采用HP6890气相色谱仪,ULTRA-ALLOY非极性耐热毛细管柱,FID检测器,用内标法或归一法。

酸值的测定参照GB5530—85测定,碘价采用韦氏法测定。植物油脂肪酸分布采用气相色谱HP5890分析。

收率:粗产物蒸馏回收甲醇、分出甘油,对粗酯相进行减压蒸馏得到生物柴油,其中蒸出物1,釜底剩余。见式(1)。

2 结果和讨论

2.1 不同油料的酯交换反应

通过对油料和甲醇酯交换反应研究,发现在甲醇临界条件附近或甲醇超临界条件下,反应较果较好。在反应温度为320℃、反应压力为9MPa、甲醇与油料摩尔比为11的条件下,分别以大豆油、菜籽油、花椒籽油为原料进行酯交换反应,粗产物经过分离、蒸馏后计算得到脂肪酸甲酯的收率见表2。从表2可以看出,在相同的工艺条件下,不同油料的脂肪酸甲酯收率不同。因为原料中含有脂肪酸及脂肪酸酯,不同原料中脂肪酸及脂肪酸酯的碳数、不饱和度均不同,在酯化或酯交换反应中,不饱和度高的组分反应速度快于饱和度高的组分,在饱和度相同时,烷烃链短的分子快于烷烃链长的分子[11]。油料组成复杂,即使同类油料,由于产地、加工过程不同,组成也存在差异,导致反应收率不同。

2.2 大豆油反应工艺条件的优化

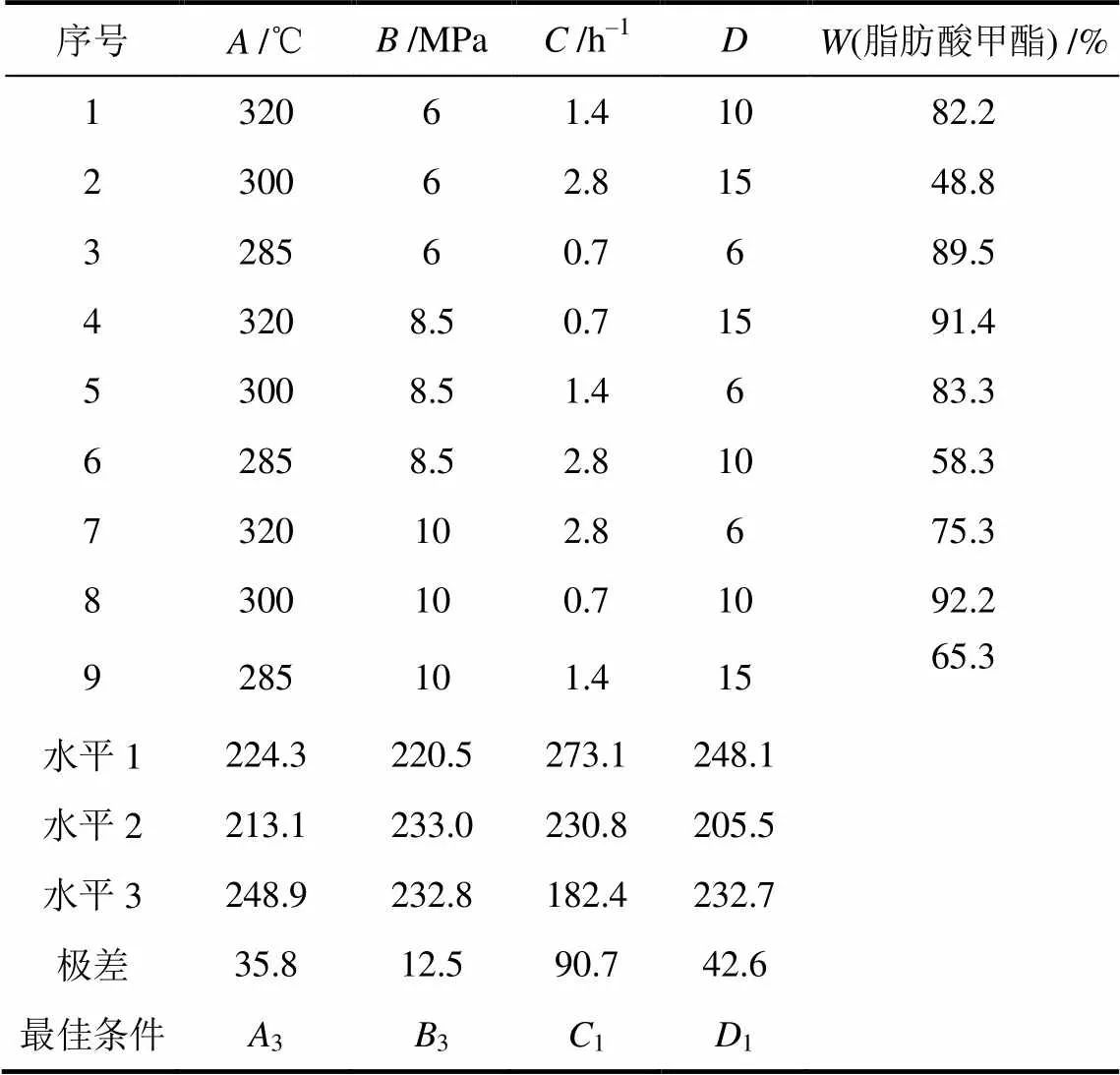

以低酸值大豆油为原料,采用四因素三水平L9(34) 正交试验设计,考察反应温度()、反应压力()、体积空速()、甲醇与油料摩尔比()对产物中脂肪酸甲酯含量()的影响。正交试验及分析结果见表3、表4。

从表3、表4可以看出,随温度升高产物中脂肪酸甲酯含量明显升高,反应温度320℃较好;反应压力<8.5MPa时,甲酯含量随压力上升而提高,压力>8MPa时,甲酯含量随压力升高,变化不大,随压力提高,装置固定投资、操作费用增加,因此,反应压力在8.5MPa左右为宜。体积液时空速越小,甲酯含量越高,但装置生产能力降低,为使产物中甲酯含量达到90%,体积液时空速≤0.7h–1为宜。醇油比较小,原料在反应管中停留时间较长,甲酯含量较高,装置能耗较低,但考虑到较高醇油比有利于酯交换平衡向产物方向移动,醇油摩尔比不可过小。所以,制备生物柴油较好的反应条件为3311,即反应温度为320℃,反应压力为8.5MPa,油料液时空速为0.7h–1,甲醇与油料摩尔比为6,酯交换反应工艺条件对产物收率的影响由大到小的顺序为:空速液时>醇油比>反应温度>反应压力。

表2 油料种类对反应的影响

表3 正交试验设计

表4 正交试验结果

甲醇的临界点为239.5℃、8.1MPa,从上述正交试验可以看出,在甲醇近/超临界条件下反应效果较好,这是因为低温、低压条件下,甲醇和油脂互不相溶呈二相,二者反应只在二相界面进行,反应速度较慢。在反应温度、压力接近或达到甲醇临界点时,反应物之间的溶解度增大,二者有可能成为均一相,反应速度加快;另外,超临界的流体扩散系数大,密度小,具有气体的特征,传质速度增加;近/超临界条件还可使甲醇的解离、极化作用加强,活化的甲醇分子与甘油三酸酯的有效碰撞概率增加,酯交换反应加快[10]。

2.3 水对反应的影响

2.3.1 水对酯交换产物分布的影响

在反应温度320℃、压力9MPa、液时空速(LHSV)0.7h–1、甲醇与油摩尔比11的条件下,植物油为原料,在反应体系中加入1%、5%、10%、20%水(以油量为基准),考察水对反应收率的影响,结果见表5。

表5 水含量对酯交换反应的影响

由表5的数据可以看出,在超临界条件下,水含量≤20%时对酯交换反应产物分布影响不大。在超临界条件下,这个反应体系进行酯交换、酯化反应生成脂肪酸甲酯,而酯在水的存在下,也可发生水解,得到脂肪酸和甘油,脂肪酸在甲醇存在下又可酯化变成脂肪酸甲酯,不同反应历程都可得到脂肪酸甲酯。这可能是水在超临界条件下对甲酯含量影响不大的原因。

3.3.2 水对产物酸值的影响

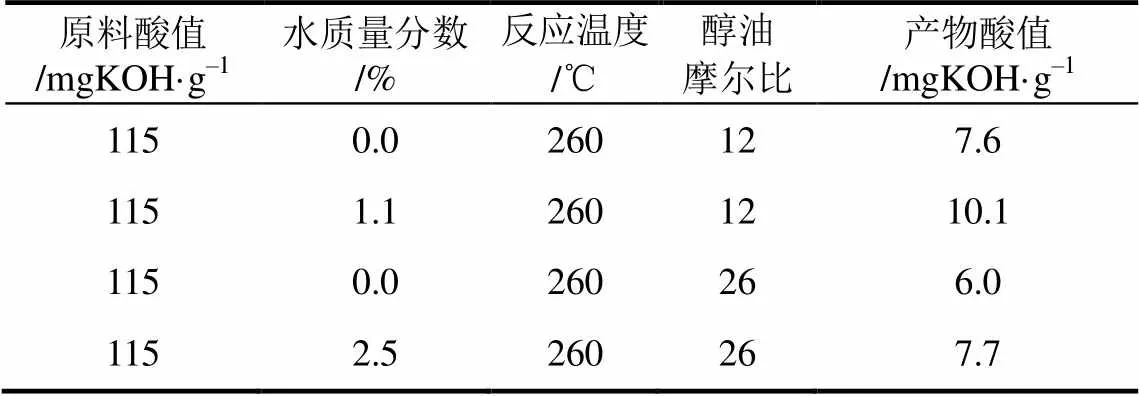

在反应温度260℃、压力8MPa、液时空速(LHSV)1.2h–1、甲醇与油摩尔比12~26的条件下,酸值115mgKOH/g油料为原料,分别加入1%、2.5%水,考察水对反应产物酸值的影响,结果列于表6。

表6 原料中水质量分数对产物酸值的影响

由表6看出,随着反应中水质量分数增加,产物酸值明显升高,水含量是影响产物酸值的关键因素,增加醇油摩尔比可降低产物的酸值。这是因为高酸值油料制备生物柴油时,除油脂与甲醇的酯交换反应,还发生脂肪酸的酯化反应,酯化反应是热力学平衡限制的反应,体系中较高水含量使反应平衡难以向产物方向移动,脂肪酸转化不完全,产物酸值升高。

2.4 反应条件对产物酸值的影响

2.4.1 液时空速

在反应温度280℃、压力10MPa、醇油摩尔比12∶1的条件下,酸值28mgKOH/g植物油为原料,液时空速对产物酸值影响见表7。

表7 液时空速对产物酸值的影响

由表7看出,提高液时空速,产物酸值明显升 高。这是因为液时空速较高时,原料反应停留时间缩短,酯化速度较慢,反应不完全,产物酸值升高。

2.4.2 醇油比

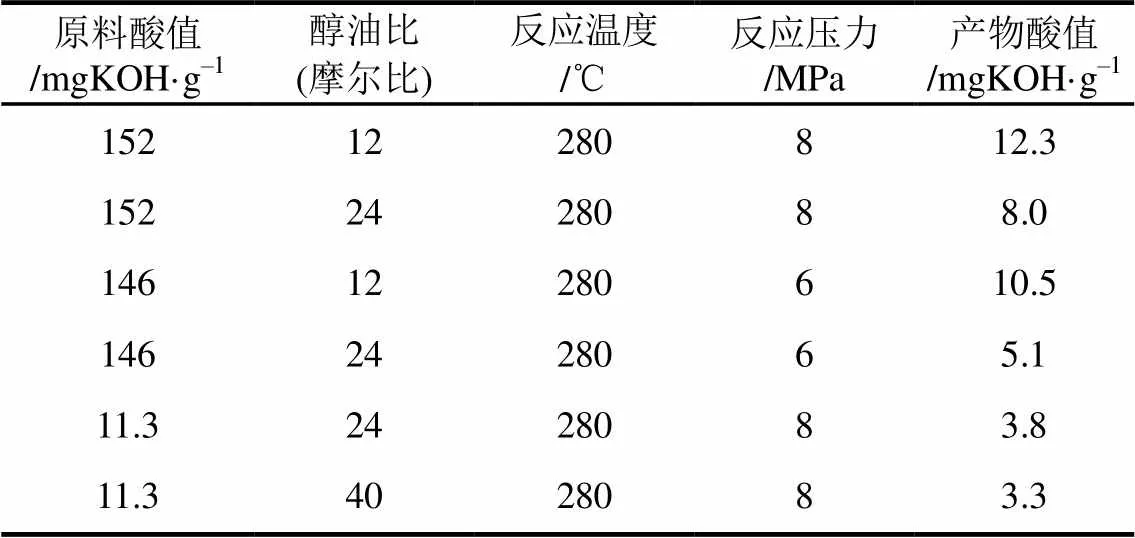

在反应温度280℃的条件下,酸值11~152mgKOH/g油料为原料,醇油比对产物酸值影响见表8。

由表8看出,提高醇油比,产物酸值下降。由于提高醇油比,体系中甲醇浓度增加,使酯化平衡右移,反应更加完全。

表8 醇油比对产物酸值的影响

2.5 反应器器壁对反应的影响

据参考文献[10],金属反应器壁面可能对醇解反应其一定的催化作用,于是将新的反应器与烧积碳除焦后的反应器进行比较,考察反应器器壁对植物油酯交换反应的影响,在反应压力10MPa、醇油摩尔比10∶1、液时空速0.7h–1条件下,反应结果见表9。

表9 反应器器壁对反应的影响

由表9说明,无论新反应器或烧积碳后反应器,在反应温度300℃时,粗产物均不分层,说明反应产物中甘油少,反应效果较差,反应器器壁变化,反应效果无明显改善。

2.6 N2对超临界酯交换反应的影响

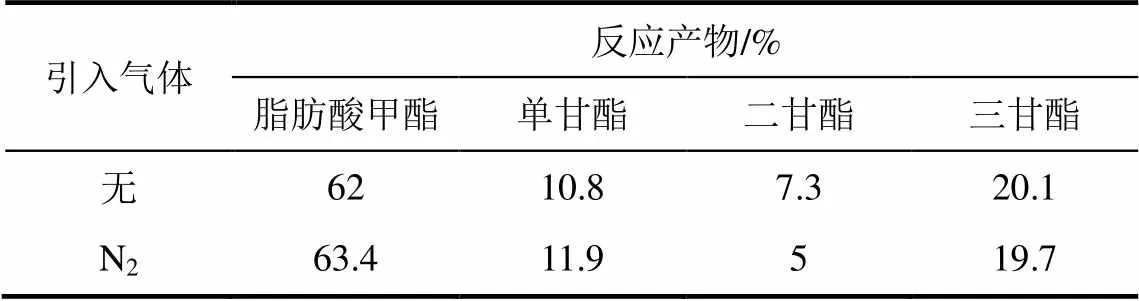

甲醇临界温度、压力为239.5℃、8.1MPa,超临界反应中反应工艺条件波动容易引起体系超临界状态发生改变,植物油与甲醇进行超临界反应时需保持稳定压力,在实际操作中发现反应体系压力难以稳定,波动较大,引入N2后体系压力波动明显减小,于是进一步考察N2对超临界酯交换反应是否存在影响,在反应温度265℃、压力10MPa、醇油摩尔比10∶1条件下,反应结果见表10。

由表10数据看出,在超临界酯交换反应中引入N2对反应几乎不产生影响,也说明N2引入不会改变反应状态。

表10 N2对超临界反应影响

2.7 反应稳定性

植物油为原料,在280℃±2℃、10MPa、醇油摩尔比10∶1、液时空速(LHSV)1h–1条件下,连续运行79h,反应结果见表11。

表11 反应连续运转的结果

由表11说明,大豆油连续运转79h,反应产物中脂肪酸甲酯含量均>80%。反应产物中各组成含量的波动可能是反应温度波动所致,因为超临界反应状态对工艺条件波动比较敏感。

2.8 生物柴油的性质

植物油在上述较佳的反应条件下得到的生物柴油,质量评价结果见表12。

由表12可见,生物柴油硫含量远低于标准要求,对环保有利,它的闪点大于>170℃,储存、运输中安全性得到进一步提升。制备产物各项指标均满足生物柴油(BD100)国家标准(GB/ T20828—2007)要求。

3 结论

(1)不同种类的油料的酯交换收率不同。

(2)植物油原料中水对酯交换反应产物分布影响不大,但随着油料中水含量提高,产物酸值显上升。

表12 所得生物柴油产品指标

(3)大豆油反应条件进行正交试验,对大豆油甲酯选择性影响顺序为:进料量>醇油比> 温度>压力。较佳反应条件:温度≤320℃,压力8.5MPa,体积液时空速≤0.7h–1。

(4)提高酯交换反应醇油比、降低液时空速,产物酸值下降。

(5)植物油制得的生物柴油指标达到国家BD100(GB/T20828—2007)的标准。

[1] 郭卫军,闵恩泽. 发展我国生物柴油的初探[J]. 石油学报,2003,19(2):1-5.

GUO W J,MEN E Z. An investigation on developing China′s biodiesel industry[J]. Petroleum Processing Section,2003,19(2):1-5.

[2] 王超,于长流,吕明灿,等. 纳米KF-LDO 催化制备生物柴油优化条件[J]. 辽宁化工,2016,45(9):1132-1136.

WANG C,YU C L,LV M C,et al. Optimization conditions of biodiesel production with nano KF-LDO catalyst[J]. Liaoning Chemical Industry,2016,45(9):1132-1136.

[3] 王吉林,王璐璐,封瑞江. 吗啡啉离子液体磷钨酸盐的合成及其催化制备生物柴油[J]. 精细化工,2016,33(10):1105-1117.

WANG J L,WANG L L,FENG R J. Synthesis of morpholine ionic liquid phosphoric acid salt and its catalytic activity for biodiesel production[J]. Fine Chemicals,2016,33(10):1105-1117.

[4] 石文英,李红宾,程发,等. 新型生物柴油制备方法的研究进展[J]. 石油与天然气化工,2016,45(1):1-7.

SHI W Y,LI H B,CHENG F,et al. Research progress of novel methods for biodiesel production[J]. Chemical Engineering of Oil & Gas,2016,45(1):1-7.

[5] 苏玉,黄国林,吕婷婷,等. 双核酸性离子液体[DABCO-PS][HSO4]催化蓖麻油制备生物柴油研究[J]. 中国油脂,2016,41(10): 72-75.

SU Y,HANG G L,LV T T,et al. Synthesis of biodiesel from castor oil catalyzed by dual-core acidic ionic liquid[DABCO –PS][HSO4] [J]. China Oils and Fats,2016,41(10):72-75.

[6] 孔娟花,余冬冬,黄建平,等. 复合碱性离子液体催化餐饮废弃油制备生物柴油[J]. 中国油脂,2016,41(4):73-77.

KONG J H,YU D D,HUANG J P,et al. Synthesis of biodiesel from waste cooking oil catalyzed bycompound basic ionic liquid[J]. China Oils and Fats,2016,41(4):73-77.

[7] 张扬,王璐璐,王吉林. Brnsted双核磺酸功能化离子液体催化制备生物柴油[J]. 中国油脂,2016,41(1):76-79.

ZHANG Y,WANG L L,WANG J L,et al. Preparation of biodiesel catalyzed by Brnsted dicationic SO3H -functionalized ionic liquid [J]. China Oils and Fats,2016,41(1):76-79.

[8] CONNEMANN J. Process for the continuous production of lower alkyl esters of higher fatty acids:US 5345878[P]. 1994-10-11.

[9] LIU Dehua. Synthetical method of biodiesel from oils and fats:WO2004081158[P]. 2004-09-17.

[10] 唐忠. 超临界醇解法制备生物柴油的热力学、动力学和工艺过程研究[D]. 北京:石油化工科学研究院,2005.

TANG Z. Research into biodiesel by alcoholysis at supcritical condition thermodynamics,kinetics and process development[D]. Beijing:Research Institute of Petroleum Processing,2005.

[11] 孙世尧,贺华阳,王连鸳,等. 超临界甲醇中制备生物柴油[J]. 精细化工,2005,22(12):916-919.

SUN S Y, HE H Y,WANG L Y,et al. Production of biodiesel in supercritical methanol[J]. Fine Chemicals,2005,22(12):916-919.

Preparation of biodiesel from vegetable oil by sub/supercritical alcoholysis

WANG Haijing,DU Zexue,GAO Guoqiang

(Research Institute of Petroleum Processing,SINOPEC,Beijing 100083,China)

To improve the yield of biodiesel in sub/supercritical continuous alcoholysis reaction and reduce acid value of crude product,the effect of kinds of vegetable oils,the water content in the reaction system,the liquid hourly space velocity(LHSV),ratio of alcohol to oil,the nitrogen atmosphere,and the wall of reactor for yield in the sub/supercritical continuous alcoholysis reaction in tubular reactor was studied. The orthogonal test of sub/supercritical alcoholysis conditions was conducted. The optimal process parameters were obtained. The results showed that the transesterification reaction yield of all kinds of vegetable oils was different;that the product distribution of supercritical alcoholysis basically remained unchanged with the increase of water content in reaction system,but the product acid value increased significantly. The effect of the process conditions on the product yield in the order most to least is liquid hourly space velocity(LHSV),ratio of alcohol and oil,reaction temperature,and pressure. The optimal reaction process condition are the reaction temperature ≤320℃,pressure 8.5MPa,oil liquid hourly space velocity ≤0.7h–1.

biodiesel;vegetable oil;alcohol;transesterification

X511

A

1000–6613(2017)06–2131–06

10.16085/j.issn.1000-6613.2017.06.023

2016-11-24;

2017-01-09。

王海京(1964—),男,硕士,教授级高级工程师,研究方向为有机化工加氢、生物柴油。E-mail: wanghaijing.ripp@sinopec.com。