湿气管道内腐蚀直接评估法在靖边气田的应用

2017-06-08仵海龙裴廷刚徐东晓李晓容李军峰

仵海龙,裴廷刚,许 勇,徐东晓,李晓容,李军峰

(中国石油长庆油田分公司第一采气厂,陕西靖边 718500)

湿气管道内腐蚀直接评估法在靖边气田的应用

仵海龙,裴廷刚,许 勇,徐东晓,李晓容,李军峰

(中国石油长庆油田分公司第一采气厂,陕西靖边 718500)

靖边气田属于中含CO2,低含硫气藏。采出天然气中含有CO2,H2S和高矿化度水等腐蚀性介质,会对管线内部产生一定的腐蚀,随着投运年限的不断增加,腐蚀程度也随之加剧。本文主要阐述了WG-ICDA(湿气管线内腐蚀直接评估方法)在靖边气田天然气管线上的应用效果,并通过管线取样检测方式对检测结果进行准确性验证,明确了WGICDA在靖边气田采气管线全线内腐蚀检测中的适用性。

靖边气田;采气管线;内腐蚀;WG-ICDA

靖边气田采气管线属于输送湿气类天然气管线,由于输送的天然气中含有 CO2,H2S和水等腐蚀性介质,会对管线内部产生一定的腐蚀。由于采气管线的特殊机械和几何结构,大部分的检测技术很难进行全线检验,因此,需要开展靖边气田采气管线内腐蚀检测评价研究。筛选适用于靖边气田采气管线的内腐蚀检测评价方法,了解采气管线内壁腐蚀现状,掌握管线的服役状态。

1 管线全线内腐蚀直接检测评估方法

通常管线内壁发生腐蚀后,主要表现形式为管壁减薄、蚀损斑、腐蚀点坑、应力腐蚀裂纹等。管线内腐蚀检测技术主要是针对管壁的变化情况进行测量和分析,得出被腐蚀管线的相关数据。由于输气管线的特殊几何结构和机械条件,绝大部分的内腐蚀检测技术或评估方法很难应用于全线进行检测。目前,国内外普遍应用漏磁内腐蚀检测技术[1]和管线内腐蚀直接评估方法(ICDA)[2]对输气管线进行全线内腐蚀评价。

1.1 漏磁检测

利用铁磁性材料的高磁导率特性,通过测量铁磁性材料中由于缺陷所引起的磁导率变化来检测缺陷。检测时需要检测目标安装有清管装置。

1.2 WG-ICDA评价

WG-ICDA评价法是在管线在线检测技术(如漏磁检测)不适用的情况下,通过将管线内的介质进行腐蚀机理分析,并对介质流态进行模拟,结合临界倾角的分布情况,确定管线最可能发生腐蚀的位置(内腐蚀敏感段),再利用相应的检测技术(如超声导波检测、射线检测等)对腐蚀敏感段进行直接检测评价,进而判断管线的完整性。

靖边气田采气管线无清管装置,因此使用WGICDA对采气管线进行内腐蚀直接评估。

2 WG-ICDA简介

评估过程一般包括四个步骤:(1)预评价;(2)间接检测;(3)直接检测;(4)后评价。

WG-ICDA进行指导的前提:(1)含湿气(气液比[GLR]>5 000);(2)不在干气内腐蚀直接评价范畴内;(3)所需资料齐全或者欠缺资料可通过计算、推导获得。

3 靖边气田采气管线内腐蚀检测评价研究

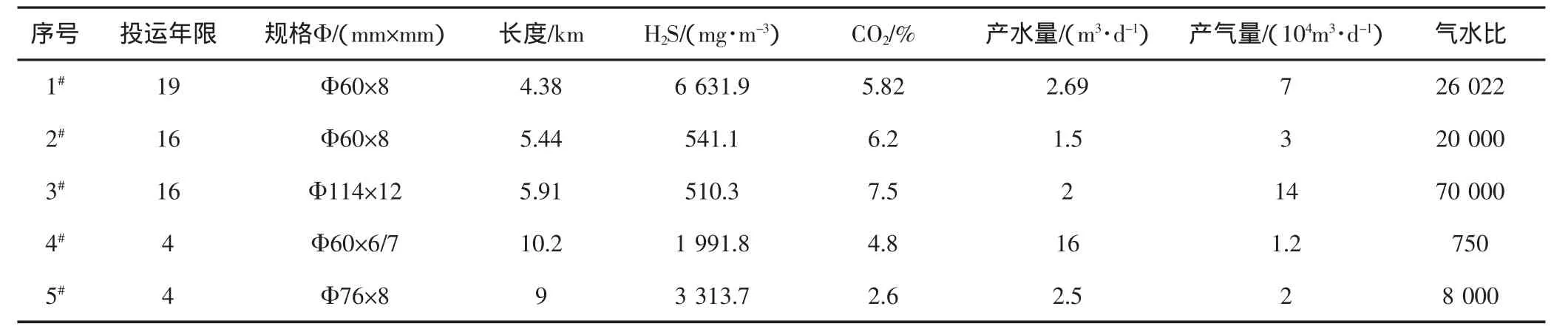

根据气井运行年限、酸气含量、产水量、矿化度等工况条件,选择5口气井采气管线开展内外腐蚀直接检测评价(见表1)。

表1 管线基本情况表

3.1 预评价

5条管线资料符合开展WG-ICDA评价要求。

3.2 WG-ICDA间接评价

3.2.1 区间划分 5条采气管线沿线无加热、加压设备和化学物注入点,也无支线进出气点,因而每条管线划分为一个区间。

3.2.2 多相流模拟分析 5条采气管线的流态主要分为环状流、分层流、段塞流(见表2)。

表2 管线流态模拟结果统计表

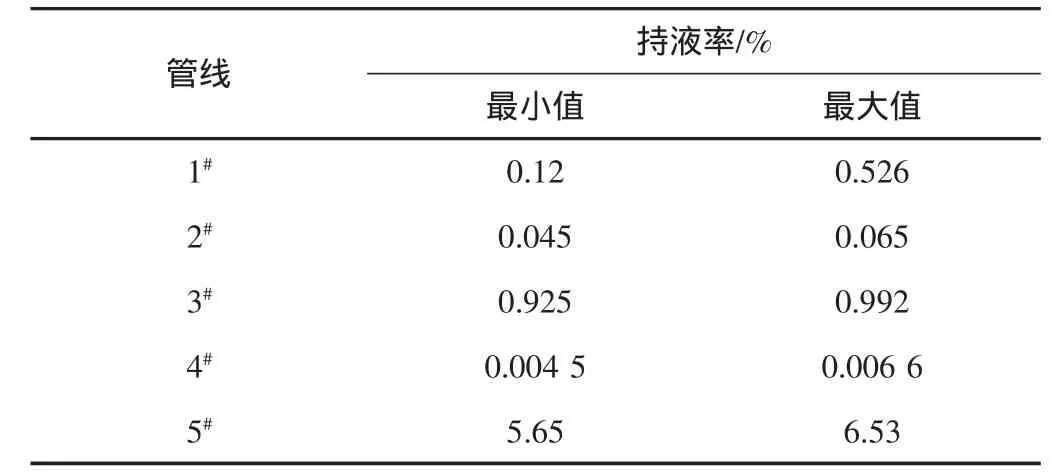

3.2.3 持液率计算 湿天然气管道中的持液率是反映管道腐蚀趋势的重要参数[3]。经计算,5条采气管线沿线均含有不同的持液率,全线均有可能受到游离水造成腐蚀(见表3)。

表3 管线持液率模拟结果统计表

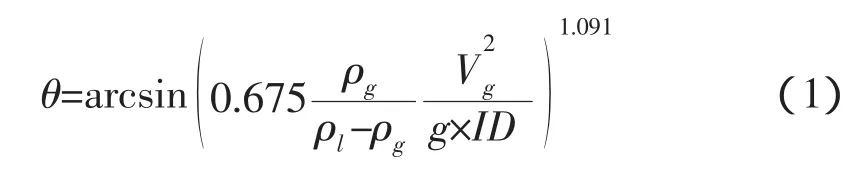

3.2.4 临界积液分析 临界积液分析即通过计算管线的各个管段的倾角,与该管线临界倾角进行比较,得出各管段的临界积液情况。5条采气管线沿线没有进出气点,因此全线临界倾角是唯一的(见表4)。

计算公式如下:

式中:ρg-气体密度;ρl-液体密度;Vg-最大流速;g-重力常数;ID-管线内径。其中ρg、Vg均需通过SP0110-2010《管线湿气内腐蚀直接评估方法》中专业计算公式获得。

表4 管线全线临界倾角计算结果统计表

3.2.5 腐蚀速率建模 根据5条管线内壁的腐蚀机理,建立腐蚀速率预测模型,对5条采气管线的腐蚀速率及腐蚀程度进行预测,并确定了腐蚀敏感段(见表5)。

表5 管线腐蚀速率及腐蚀程度预测统计表

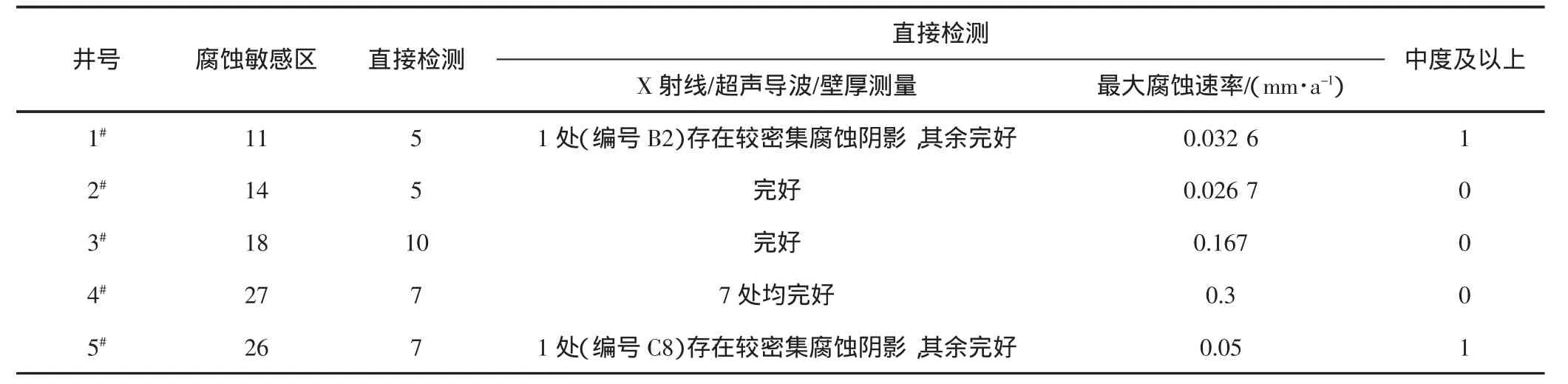

3.3 直接检测

5条采气管线检测结果(见表6)。检测结果表明:1#、2#、5#3条采气管线最大腐蚀速率属于轻度腐蚀[5]。3#管线属于中度腐蚀,4#管线最大腐蚀速率较重腐蚀。

3.4 WG-ICDA后评价

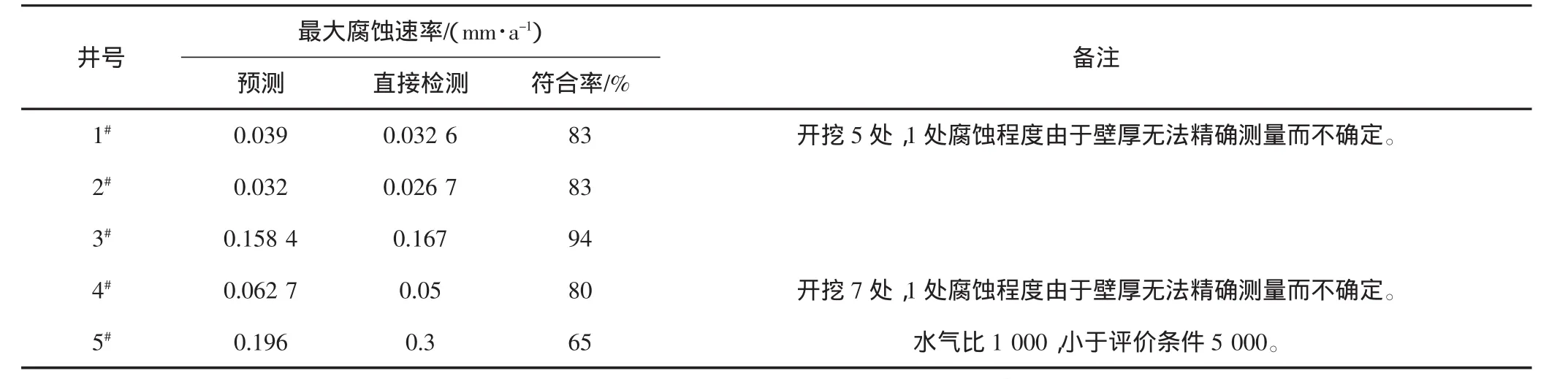

3.4.1 检测有效性 通过对比间接检测评价结果与直接检测评价结果,核对5条采气管线的WG-ICDA直接评价的有效性。5条采气管线检测有效性对比结果(见表7)。

1#、2#、3#、4#4条采气管线腐蚀速率预测结果吻合率在80%~90%,准确性较高。4#管线符合率为65%,分析原因可能是水气比为1 000,低于评价条件水气比大

表6 管线WG-ICDA直接检测结果统计表

表7 管线内腐蚀直接评价精确度对比

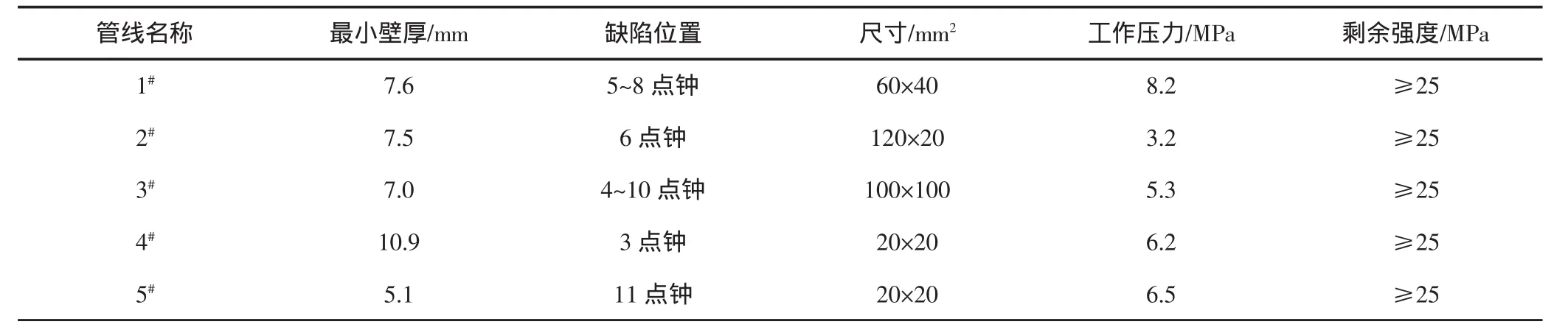

表8 陕49井等5条采气管线剩余强度评价缺陷信息统计表

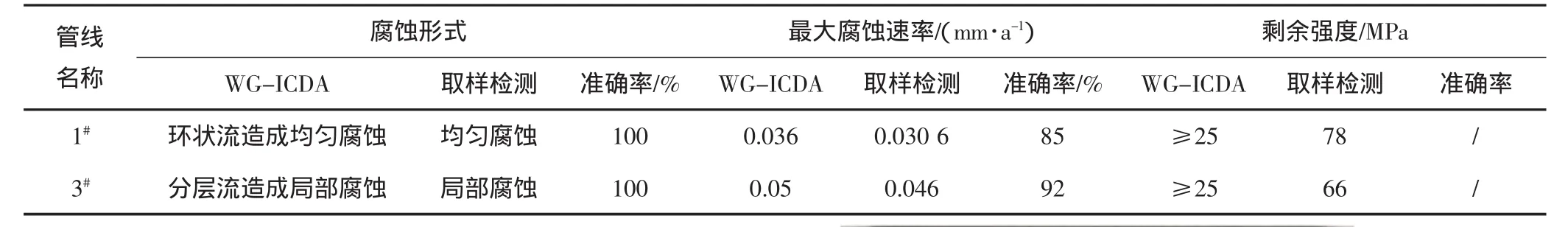

表9 陕49、G6-9两条管线取样检测结果与WG-ICDA检测结果对比

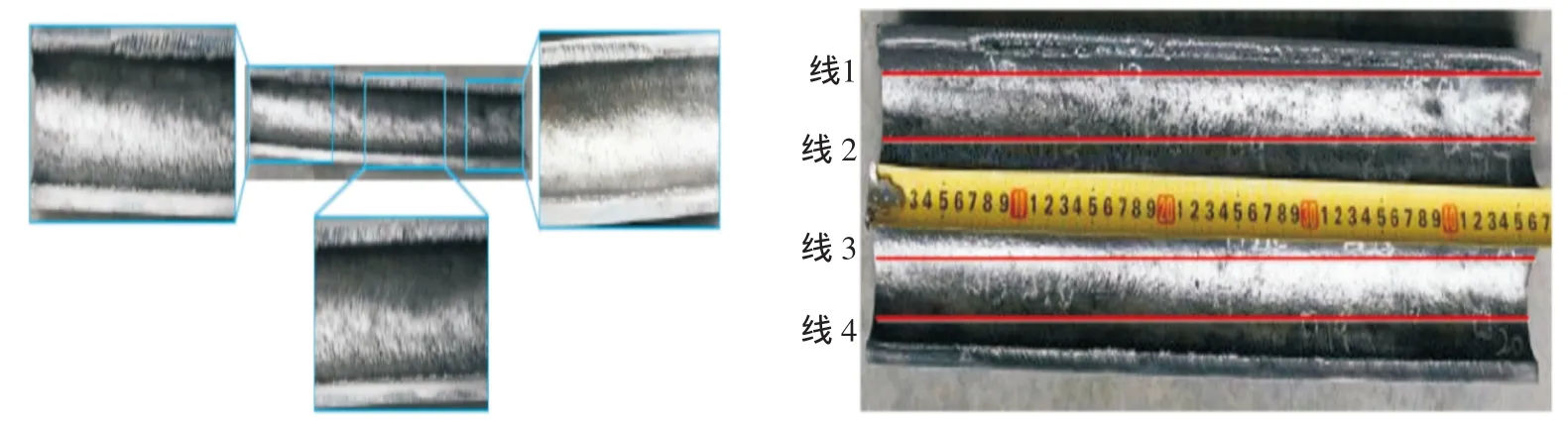

图1 1#管线样品

图2 3#管线样品

于5 000的前提条件,从而影响了腐蚀速率预测的准确性。

3.4.2 缺陷剩余强度评价 根据ASME B31G-2009,5条采气管线的剩余强度均≥25 MPa,远远大于目前的工作压力,管线服役状态良好(见表8)。

4 取样验证

分别对1#、3#两条WG-ICDA直接检测评价过程中发现的中度腐蚀的敏感段进行取样检测(见表9、图1、图2)。

对比结果表明,WG-ICDA具有较高的准确性。

5 取得的认识

(1)靖边气田采气管线设计、运行资料管理制度优良,资料齐全,采气管线符合开展WG-ICDA评价条件。

(2)对于符合气水比条件的单井管线,WG-ICDA评价结果准确率较高,适用于靖边气田采气管线进行内腐蚀检测作业。

(3)5条采气管线内腐蚀程度轻微,管道的剩余强度均≥25 MPa,远远大于目前的工作压力,服役状态良好。

[1] 朱娜.漏磁检测技术在天然气管线缺陷检测中的应用[J].天然气技术,2008,(5):42-45.

[2] 张鹏,等.湿气管线的内腐蚀直接评价原理[J].石油工业技术监督,2007,(10):15-19.

[3] 张友波,等.湿天然气管路持液率计算方法研究[J].新疆石油学院学报,2004,16(4):46-49.

TE988.2

A

1673-5285(2017)05-0081-04

10.3969/j.issn.1673-5285.2017.05.019

2017-04-11

仵海龙(1985-),工程师,毕业于大庆石油学院,现从事天然气生产及管理工作,邮箱:whl6_cq@petrochina.com.cn。