泡沫混排携砂规律实验研究

2017-06-08郭宏峰杨树坤赵广渊

夏 禹,郭宏峰,杨树坤,张 博,赵广渊

(中海油田服务股份有限公司油田生产事业部增产中心,天津塘沽 300459)

泡沫混排携砂规律实验研究

夏 禹,郭宏峰,杨树坤,张 博,赵广渊

(中海油田服务股份有限公司油田生产事业部增产中心,天津塘沽 300459)

随着海上油田开发的深入,老油田相继进入产量递减开发阶段,如何有效控制老井产量递减成为制约海上油田高效开发的关键问题。海上油田大多为疏松砂岩稠油油藏,开发过程中,易在近井地带产生泥质、细粉砂、重质组分等复合堵塞,泡沫混排解堵是一种解决这类问题井比较有效的工艺措施。但目前泡沫混排工艺在现场施工中,一些参数的选择缺乏理论支持,基于此,本文开展了泡沫混排中泡沫携砂规律实验研究,并结合实验规律指导现场工艺参数的制定与优化。实验结果表明:孔隙度、气液比和放喷压差的合理选择,对泡沫携砂能力和细粉砂排出程度有积极的影响。

泡沫混排;携砂规律;室内实验;工艺参数

海上油田已经投入开发多年,一些老井随着开发的深入,产量逐年递减;还有很多老井经过修井作业后,产量恢复不到预期要求。究其原因,大多数井是因为泥质、细粉砂、重质组分、漏失的修井液等在近井地带形成了复合污染,而泡沫混排解堵工艺技术可以有效地解决这些问题[1,2]。

泡沫混排解堵技术的原理就是通过向井筒及近井地带注入一定量的低密度泡沫,然后焖井一段时间,使泡沫在近井地带扩散,然后开井放喷,利用泡沫的密度低、黏度高、滤失量少和悬浮能力强等优点,诱导近井地带赃物外排,解除近井地带的堵塞[3,4]。

这项工艺技术是一项较为新型的解堵方法,在现场应用中,一些参数选择缺乏理论支持,所以本文通过对泡沫混排携砂规律进行了实验研究并得出规律,结合实验规律指导了现场工艺参数的制定与优化[5]。

1 泡沫携砂规律实验流程

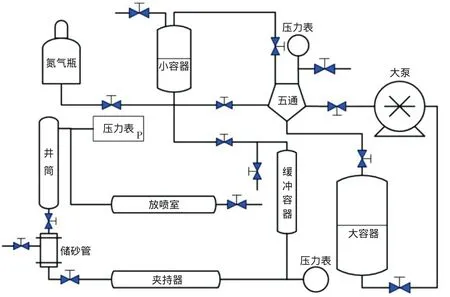

为了模拟泡沫混排中泡沫挤入油藏的储集作用和放喷过程,制作了一套泡沫混排模拟实验装置(见图1)。实验中通过泵和氮气瓶将起泡剂和氮气挤入小容器中,在夹持器中装入人造岩心,通过放喷室开阀放喷,来模拟泡沫混排的挤入和放喷过程。放喷后,可拆下储砂管称量返排出的细粉砂质量。

人造岩心的制作过程是取用一定量的石英粗砂,利用磨具和加压装置进行压制,制作成岩心骨架,中间细粉砂利用PVC可溶性膜进行填充来模拟返排中析出的细粉砂。PVC可溶性膜的好处是可以随意混合一定比例不同目数的细粉砂,并且该膜遇水即溶,可以在一定程度上模拟地层中的游离细粉砂。人造岩心和填充细粉砂(见图2)。

2 泡沫携砂规律实验研究

本实验参考了海上油田某区块的油层物性特征,实验模拟制备的岩心孔隙度为26%~37%,渗透率为3 000 mD~6 000 mD,模拟地层水矿化度为5 000 mg/L ~7 000 mg/L,起泡剂则选用阴离子型起泡剂。基于上述条件下,分别评价了不同岩心孔隙度、不同气液比和不同放喷压差下对泡沫携砂规律的影响[6]。

2.1 孔隙度对泡沫携砂影响实验

图1 泡沫携砂规律研究实验装置流程

图2 人造岩心和填充细粉砂实物图

本组实验通过控制岩心压制过程中的压力,达到制备不同孔隙度岩心的目的。通过多次尝试,制作出了孔隙度范围为28.6%~37.1%的岩心5块。在相同的气液比,相同的初始放喷压差,研究孔隙度对排砂量、渗透率和孔隙度变化的影响。

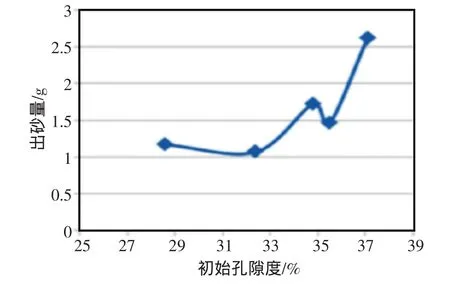

2.1.1 出砂量随初始孔隙度变化规律分析 通过对人造岩心的实验,绘制出砂量随初始孔隙度变化关系(见图3)。由图3分析可知,从整体趋势上看,岩心的孔隙度越大,出砂量越大,当岩心孔隙度超过35%后,出砂量急剧增加这是由于孔隙度越大,其直径较大的孔喉越多,对细粉砂排出的阻碍作用越小。

图3 出砂量随初始孔隙度变化图

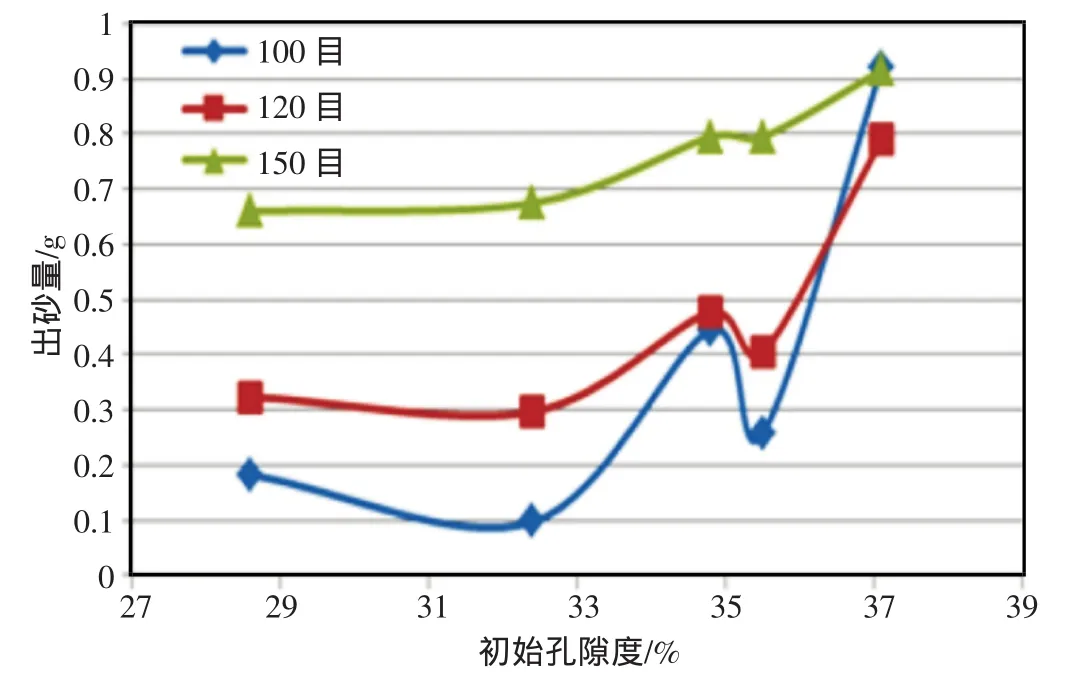

2.1.2 出砂粒径分布随初始孔隙度变化规律分析 通过实验,得出不同粒径砂排出量和孔隙度的关系(见图4)。由图4分析可以看出,当初始孔隙度28%~33%时,出砂量整体平稳,150目细粉砂排出比例大,当初始孔隙度大于33%时,出砂量急剧增加,100目、120目较大砂排出比例增大。

图4 不同粒径砂排出量和初始孔隙度的关系

通过研究孔隙度对泡沫携砂规律的影响所得出的实验规律,说明了在选择泡沫混排工艺时,要对措施井所处油藏的孔隙度进行评价,选择适当孔隙度范围的井次,保证工艺的顺利实施,这样既保证一定的出砂量,又可以提高细粉砂的排出比例。

2.2 气液比对泡沫携砂影响实验

本组实验在相同的初始放喷压力下,通过控制在向小中间容器中分别注入氮气和起泡剂稀释液时的压力,来改变泡沫气液比。通过计算得到地下条件下泡沫气液比分别为0.44:1,1.08:1,1.44:1,1.94:1和2.70:1。从而实现不同气液比对泡沫携砂效果的影响实验。

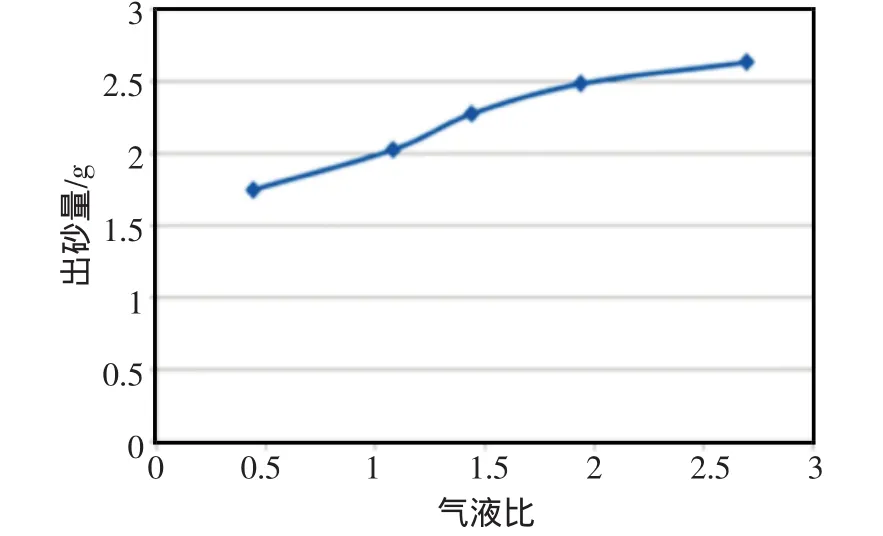

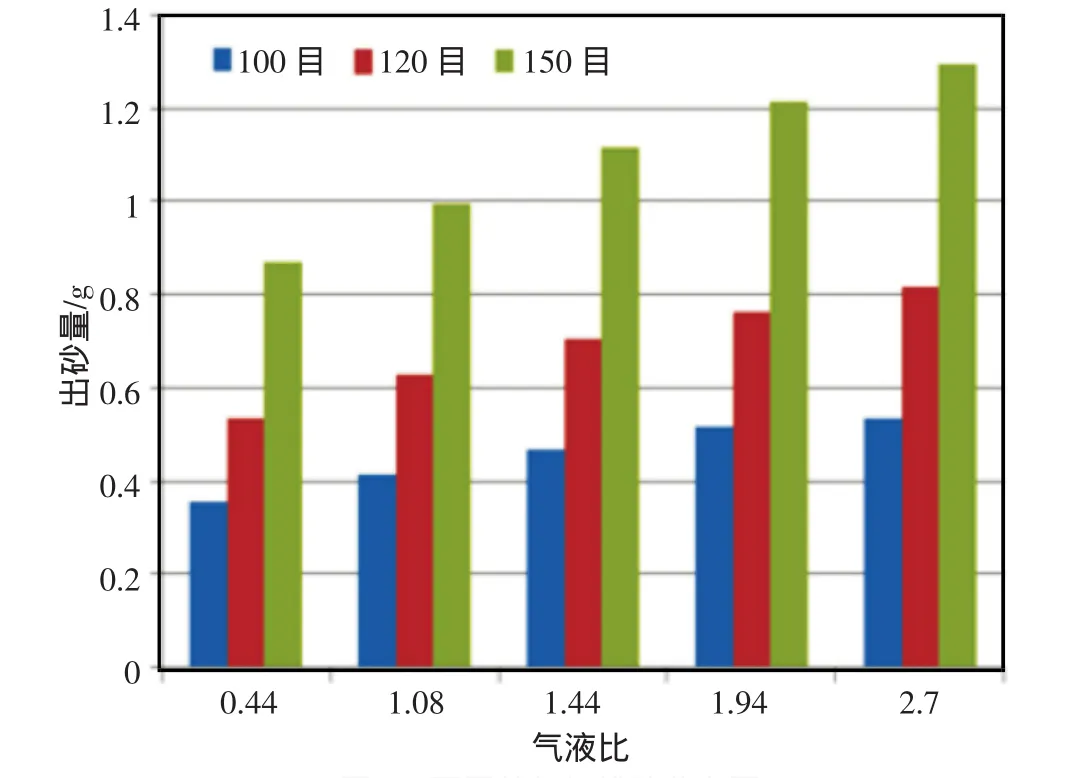

2.2.1 气液比随出砂量的变化规律分析 通过实验,绘制出不同气液比与出砂量的关系图(见图5)。由图5可知,出砂量随气液比的增大而增加。这是由于气液比越大,单位体积液体所含气体越多,泡沫所具有的能量越大,压力下降速度变慢,放喷持续时间越长,相应的携砂能力也随之增强。

图5 不同气液比与出砂量关系图

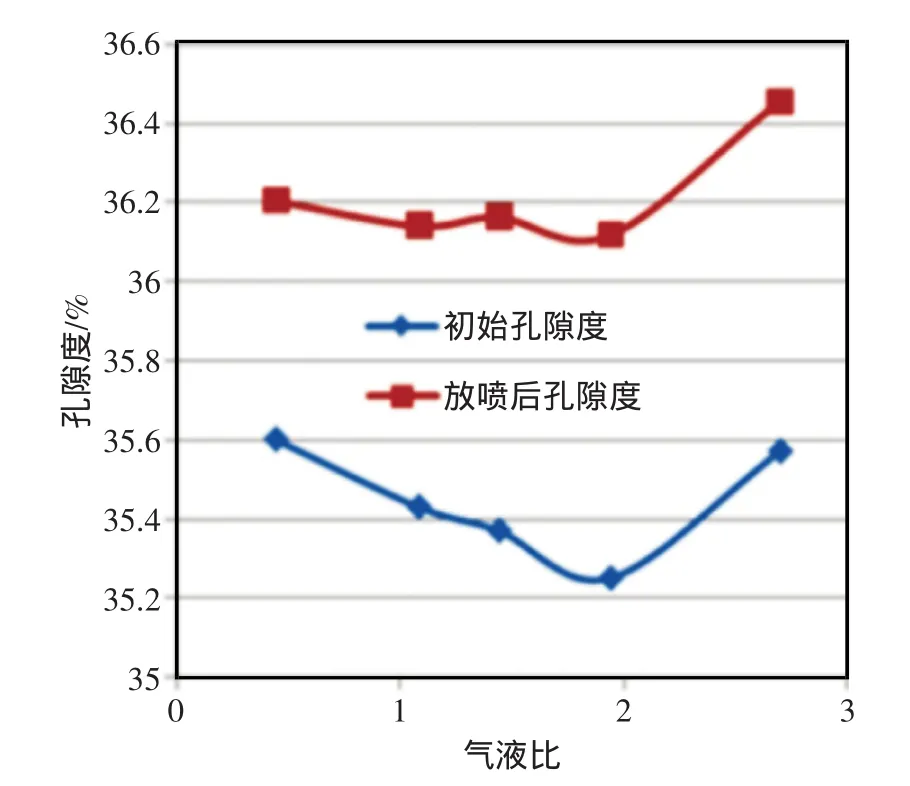

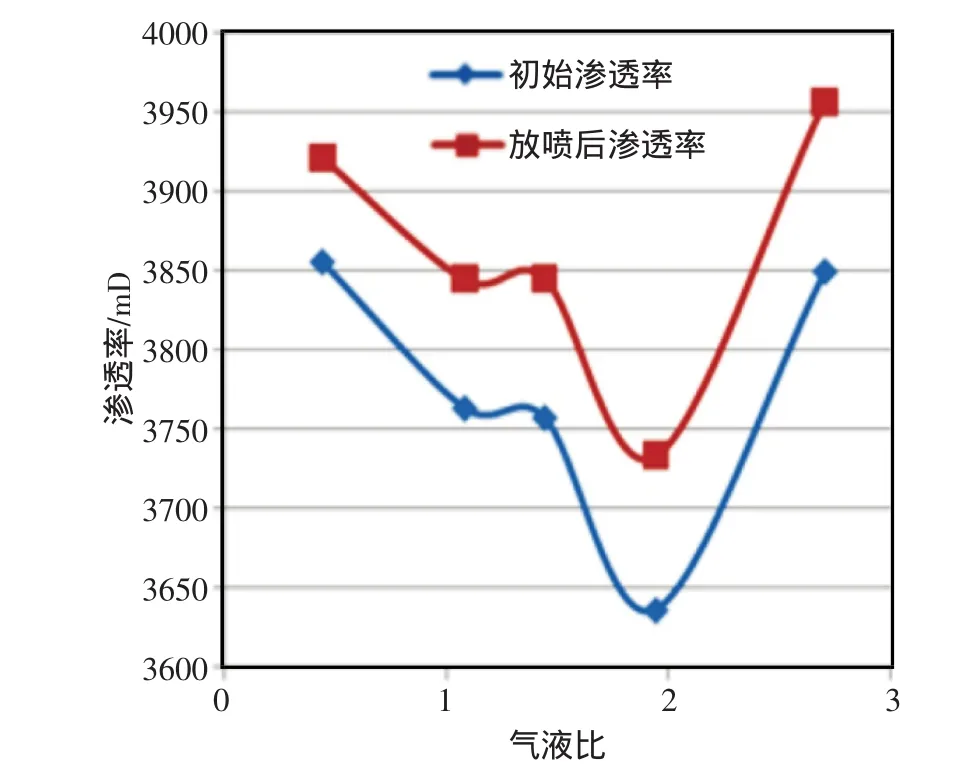

2.2.2 气液比对孔隙度和渗透率的影响分析 通过实验得出不同气液比下对岩心孔隙度和渗透率的变化规律(见图6、图7)。由图6和图7可知,放喷后,岩心的孔隙度和渗透率都有所增加,这是由于细粉砂的排出疏通了岩心的孔隙和孔喉。还可以看出,当气液比在2:1以上时,放喷后岩心渗透率和孔隙度的增加幅度变大。

2.2.3 气液比对出砂粒径分布的影响分析 通过不同气液比下细粉砂出砂粒径分布数据(见图8)。由图8可知,排出的细粉砂中150目的细粉砂最多,120目次之,100目最少,即细粉砂目数越大越容易排出。也可以看出,随着气液比的增大,整体出砂量呈上升趋势。

通过研究气液比对泡沫携砂规律的影响所得出的实验规律,可以看出,在现场施工中,在条件允许的范围内要适当的增加气液比,增加泡沫的携砂能力,可以使目数小的细粉砂排出程度增加,进而更加改善储层的孔隙度和渗透率。

2.3 压差对泡沫携砂影响实验

本组实验通过在五种不同恒定负压差下放喷,研究出砂质量分布变化规律。为了实现恒定的负压差,采用了根据压力数据实时调控动力泵排量的方式,保证装置在恒定压差下放喷。

图6 气液比与孔隙度变化的关系图

图7 气液比与渗透率变化的关系图

图8 不同粒径细粉砂分布图

图9 不同恒定压差下的出砂量

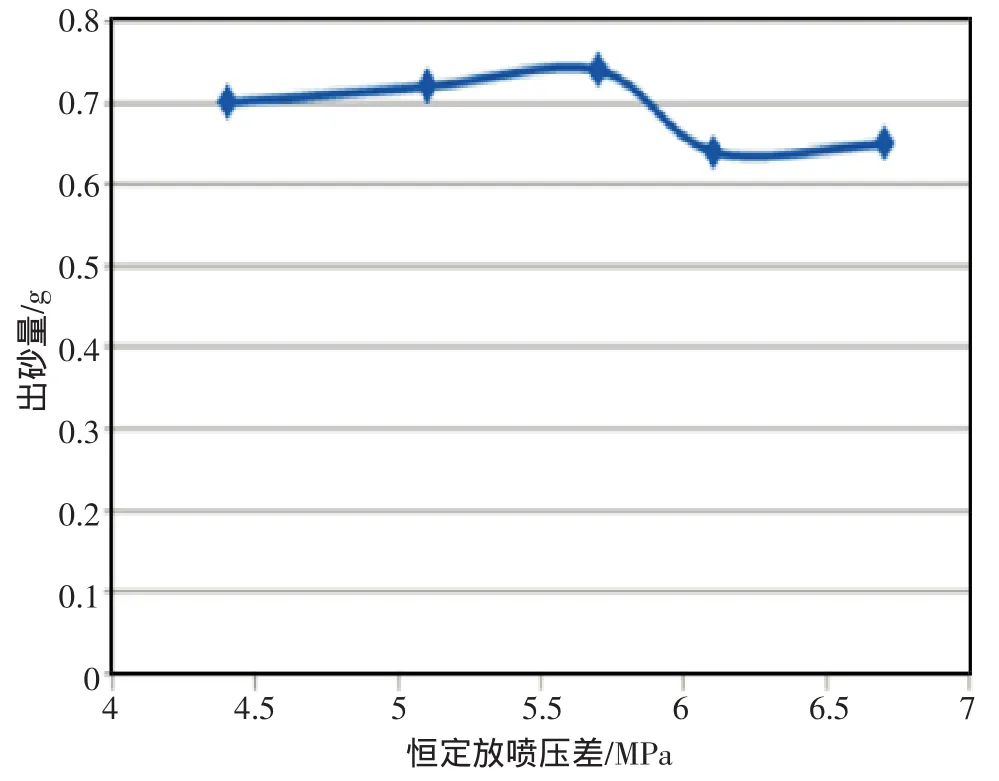

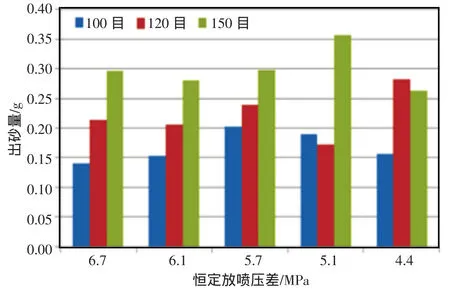

2.3.1 恒定压差放喷下对出砂量的影响分析 通过实验,绘制出不同恒定压差下出砂量的曲线(见图9)。由图9可以看出,当放喷压差恒定时,放喷压差为5.7 MPa时,泡沫携砂量最大,压差过大,泡沫处于压缩状态,压差过小,泡沫处于膨胀状态,都会影响泡沫的携砂能力。

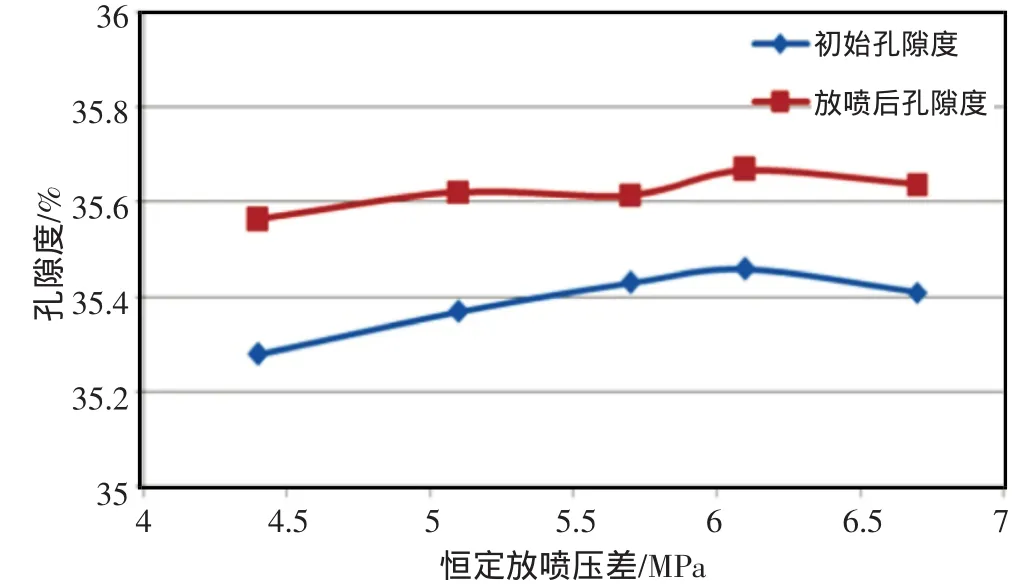

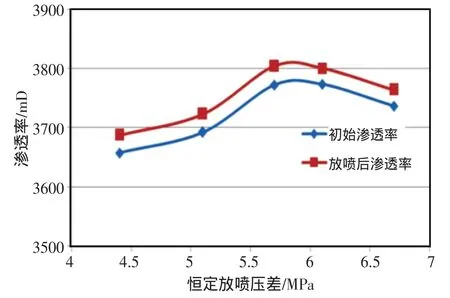

2.3.2 恒定压差放喷下对孔隙度和渗透率的变化分析通过实验,得出不同放喷压差下岩心孔隙度和渗透率的变化规律(见图10、图11)。由图10和图11可知,由于出砂量有限,孔隙度、渗透率提高有限,压差4 MPa~5 MPa时渗透率的改善稍大。

图10 恒定压差下放喷后孔隙度的变化图

图11 恒定压差下放喷后渗透率的变化图

2.3.3 恒定压差放喷下出砂粒径分布分析 通过恒定压差放喷实验出砂粒径分布数据(见图12)。由图12可知,各个目数出砂量总体较少,因此不同粒径的砂相差不多,150目的砂因为粒径较小所以出砂量稍多。

通过研究不同放喷压差对泡沫携砂规律的影响所得出的实验规律,可以看出在放喷时,井底的负压差对返排效果的影响有一个最佳的值,在压差为5 MPa左右时,泡沫携砂能力较强,对孔隙度和渗透率改善的幅度也稍大,所以在现场施工造井底负压时,要加以考虑,保证良好的返排效果。

图12 恒定放喷压差下出砂分布

3 结论

(1)通过该实验研究,说明岩心的孔隙度对泡沫混排工艺的出砂量和携砂能力存在一定影响。本实验研究的岩心孔隙度范围在30%左右,随着岩心孔隙度的增大,泡沫携砂能力越强,细粉砂的排出程度也越大。所以在选择泡沫混排工艺时,一定要评价井位所处油藏的孔隙度,使施工的井位保证在一定孔隙度范围内。

(2)通过该实验研究,说明施工中的气液比能够影响泡沫混排工艺的出砂量和携砂能力。在一定范围内,气液比越大,泡沫携砂能力越强,当气液比达到2:1时,泡沫使岩心的孔隙度和渗透率增加幅度变大,细粉砂的排出程度也随气液比的增加而增加。

(3)通过该实验研究,说明放喷压差对泡沫携砂能力和出砂量也存在一定影响。研究中,当放喷压差在5 MPa左右时,泡沫携砂能力最大,对岩心的孔隙度和渗透率的改善程度也稍大。所以在现场施工中,井底负压差对返排效果有一个最佳值,在造负压时应加以考虑。

[1] 竺彪,李翔,林涛,等.海上油田泡沫吞吐解堵技术研究与应用[J].海洋石油,2010,30(2):44-47.

[2] 杨德华,等.自生泡沫体系驱油研究[J].石油化工应用,2016,35(8):154-156.

[3] 李兆敏,李冉,刘伟,等.泡沫在油气田开发中的应用及展望(Ⅱ)-泡沫流体在近井及地层中的应用[J].油田化学,2013,30(1):155-160.

[4] 李兆敏,王冠华,曹小朋,等.泡沫混排解堵技术研究与应用[J].西南石油大学学报(自然科学版),2010,32(2):178-181.

[5] 竺彪,翟伟,赵耀欣.泡沫吞吐工艺在大修井中的应用[J].长江大学学报(自科版),2016,13(19):21-24.

[6] 赵霞.氮气泡沫负压返排解堵工艺在海上油田的应用[J].化学工程与装备,2016,(10):64-66.

Experimental study on sand-carrying law of foam mixed flowback

XIA Yu,GUO Hongfeng,YANG Shukun,ZHANG Bo,ZHAO Guangyuan

(Stimulation Center of Production Optimization,COSL,Tanggu Tianjin 300459,China)

With the deepening of offshore oilfield development,the old oilfield has entered the stage of decreasing production development,and how to effectively control the decrease of old well production becomes the key problem to restrict the efficient development of offshore oilfield.Most of the offshore oilfields are loose sandstone heavy oil reservoirs.During the development process,it is easy to produce compound clogging of muddy,fine silt and heavy components in the near-well area.The foam mixed flowback is a kind of effective solution. However,the choice of some parameters in the field construction is lack of theoretical support,based on this,this paper carried out the experimental study on the law of foam carrying sand,combined with experimental rules to guide the development and optimization of on-site process parameters.The experimental results show that the reasonable choice of porosity, gas-liquid ratio and discharge pressure difference has a positive effect on the foam carrying capacity and the degree of fine silt discharge.

foam mixed flowback;carrying sand law;indoor experiment;process parameters

TE358.1

A

1673-5285(2017)05-0072-05

10.3969/j.issn.1673-5285.2017.05.017

2017-03-17

夏禹,男(1989-),采油工程师,2014年硕士毕业于中国石油大学(北京)油气田开发专业,现从事油田增产方面技术研究工作,邮箱:xiayu8@cosl.com.cn。