对置活塞轴向发动机同步运动机构空间圆柱凸轮的设计与优化

2017-06-08叶莹赵振峰符代桥张付军

叶莹, 赵振峰, 符代桥, 张付军

(1.北京理工大学 机械与车辆学院, 北京 100081; 2.中国北方发动机研究所, 山西 大同 037036)

对置活塞轴向发动机同步运动机构空间圆柱凸轮的设计与优化

叶莹1, 赵振峰1, 符代桥2, 张付军1

(1.北京理工大学 机械与车辆学院, 北京 100081; 2.中国北方发动机研究所, 山西 大同 037036)

针对对置活塞轴向气缸结构的二冲程发动机,开展了对置活塞空间圆柱凸轮同步机构优化设计研究。为提高对置活塞发动机的性能,建立空间圆柱凸轮模型,对压力角、空间圆柱凸轮型线进行优化设计,进而得到发动机活塞的最佳运动位移曲线。利用发动机性能仿真软件GT-power,计算了不同活塞位移曲线下发动机的性能参数,分析活塞运动位移曲线对发动机性能参数的影响规律。计算结果表明:优化设计后的空间圆柱凸轮型线可以改进活塞运动位移的变化规律,进而提高发动机动力经济性能;随着活塞运动位移曲线的变化方向,发动机的性能先有所提升,而后开始下降,得出对置活塞发动机同步运动机构圆柱凸轮的优化设计方法。

动力机械工程; 对置活塞; 轴向发动机; 同步运动机构; 空间圆柱凸轮

0 引言

近些年来,为满足人们对动力装置不断提升的需求,新形式发动机的发展迅猛,各种使用传统化石能源的不同类型发动机已经相继研发出了原型机,例如自由活塞发动机、对置活塞发动机、轴向发动机等。新材料、新技术和新方法的应用使得上述类型发动机的性能相比于以前的发动机有了相当大地提高,尤其在功率密度和噪声、振动与声振粗糙度(NVH)特性上取得了较好的效果[1]。

对置活塞轴向气缸结构发动机[2](见图1)很好地结合了对置活塞发动机和轴向气缸发动机的优点,这两种发动机在发动机性能上都具有很大的提升空间,若能将两者成功结合并进行优化,将开发出一台性能有很大提升的发动机。因此本文针对对置活塞轴向气缸发动机空间同步凸轮机构的研究具有重要意义。

图1 对置活塞轴向气缸发动机总体概念图Fig.1 Overall concept map of axial piston opposed cylinder engine

对置活塞二冲程发动机因其优良的燃油效率和功率密度成为目前动力装置的一个重要研究方向[3-5]。其结构设计形式多种多样,因各自的运行特性不同,对于结构设计的要求也有所差异。对置活塞发动机为了达到最佳的经济、效率及结构上的匹配,需要使两活塞严格同步工作。但是对置的两活塞在工作条件、质量、所受摩擦力等方面不可能完全相同,破坏了两活塞工作时的同步性,因此必须有同步机构来实现两活塞的同步运动。

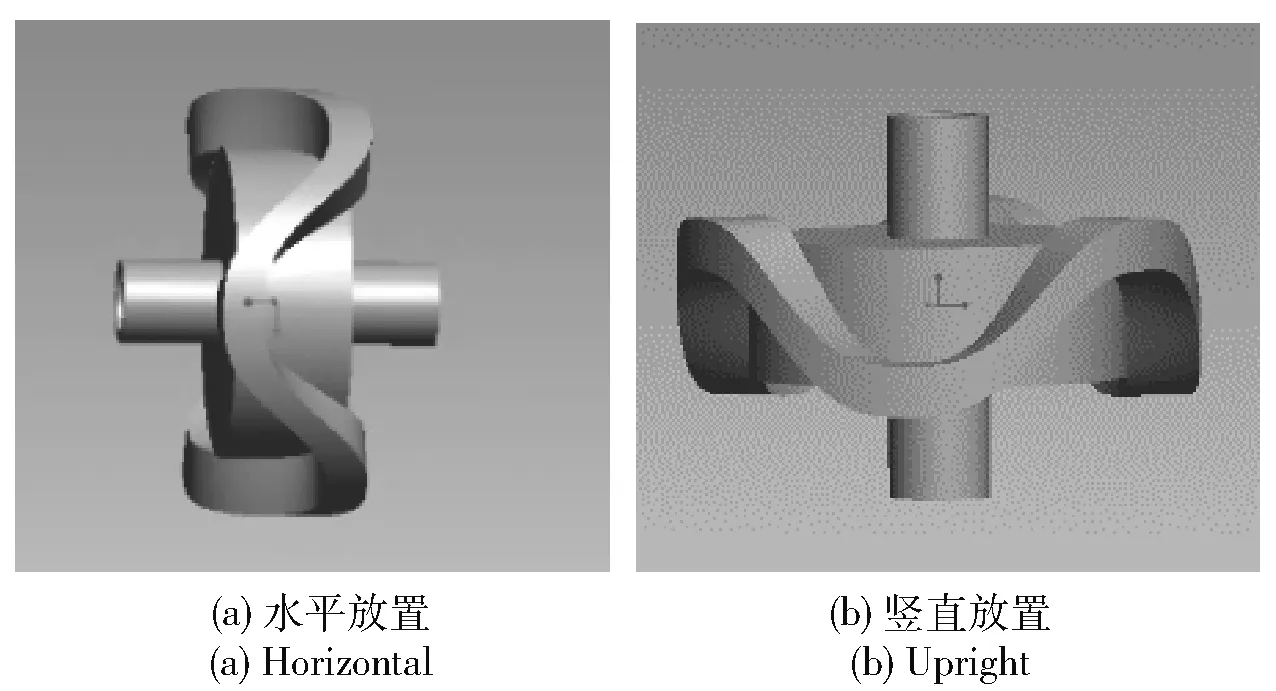

目前,对置活塞发动机的同步机构主要有4种,分别是内外连杆式同步机构、“螺旋锥齿轮+驱动轴”传动结构、直齿轮同步机构和链条链轮传动同步机构[6]。本文将设计一种空间凸轮对置活塞同步运动机构(见图2),凸轮同步机构相对于其他同步机构,具有结构简单紧凑、质量小、效率高等优点。且对于对置活塞发动机而言,活塞运动规律对发动机的性能影响很大,因此通过控制空间同步凸轮的型线可以改变活塞运动规律,从而可以一定程度上实现对置活塞发动机性能的优化[7]。

图2 对置活塞空间凸轮同步机构简图Fig.2 Synchronization mechanism of spatial cam of opposed piston

1 空间圆柱凸轮的设计

1.1 圆柱凸轮压力角的计算与校验

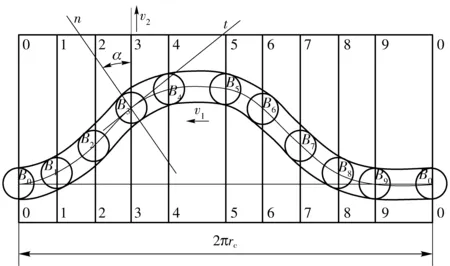

直动从动件圆柱凸轮机构可以实现从动件移动导路与凸轮回转轴线相互平行的传动,符合轴向对置活塞发动机的传动需求,凸轮机构压力角的大小直接影响凸轮机构的传力性能、机构尺寸和机械效率等主要参数,所以在设计凸轮机构时首先要进行机构压力角的分析。压力角的一般计算方法见(1)式和(2)式,文献[8]对各种从动件运动规律不同的圆柱凸轮机构进行了压力角的分析计算。由于活塞的运动规律曲线类似于正弦曲线,所以本文将类比从动件作简谐运动时圆柱凸轮最大压力角大小和位置的计算方法,以校验利用圆柱凸轮型线控制对置活塞运动规律是否具有良好的机构传力性能。图3为直动从动件圆柱凸轮在平均圆柱半径处的展开图。

图3 直动从动件圆柱凸轮(平均圆柱半径处)的展开图Fig.3 Exploded view of direct drive cylindrical cam (average radius of cylinder)

过平均圆柱半径rc处的滚子中心B作凸轮理论廓线的法线n,其与从动件运动速度vf的夹角,即为直动从动件圆柱凸轮机构的压力角。从图3中可以看出,该角也等于凸轮理论廓线在B点切线t与凸轮线速度v1的夹角。因此,此时直动从动件圆柱凸轮机构的压力角为

在缓冲器下限固定后,式(3)和式(12)中的τi变量将是固定值.因此,我们重新执行最小化问题式(8)~式(12)去找到更为准确的缓冲器调整值.在算法实现中,设置其阈值为0.1%.

(1)

式中:s表示从动滚子沿圆柱凸轮轴线方向上的位移(mm);φ为基圆柱转动的角度(°)。

其最大压力角及其位置由(2)式计算:

(2)

直动从动件圆柱凸轮机构运转时,一般应满足最大压力角αmax≤[α],[α]为30°~38°.

凸轮型线控制下活塞的运动规律类似于简谐运动,当圆柱凸轮的从动件作简谐运动时,当凸轮转角φ=0°时,s=0 mm;当φ=时,从动件即目标活塞运动规律方程为s=s(φ). 由(1)式,此时圆柱凸轮机构的各处压力角为

(3)

圆柱凸轮机构的最大压力角为

(4)

从(4)式可以看出,最大压力角应出现在活塞运动规律曲线最陡峭处,这时凸轮机构的最大压力角值为

(5)

将活塞运动规律方程代入计算可知,利用圆柱凸轮设计对置活塞同步运动机构满足机械运转要求。

1.2 圆柱凸轮的型线计算与建模

在空间圆柱凸轮建模时,首先要对凸轮进行造型分析。对直动从动件的圆柱凸轮机构来说,从动件上任意一点的运动都可以代表其运动规律特性,为此只需使从动件滚子轴线的运动符合运动规律即可。而从动件滚子轴线又是沿着凸轮的回转轴线移动,所以通过约束从动件滚子轴线在凸轮回转轴线方向上的几何尺寸,并使其满足运动规律,就可以求出凸轮的理论廓线方程。

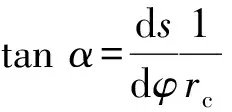

文献[9]给出了空间圆柱凸轮理论廓线的计算方法,对直动从动件圆柱凸轮建立如图4所示的坐标系,以z轴为圆柱凸轮的回转轴线,Oxy平面为从动滚子在最低位置时滚子中心所处平面,并垂直于z轴。图4中,R为圆柱凸轮基圆柱半径,d为滚子直径,b为圆柱凸轮的实际廓线中心线,a、c为圆柱凸轮实际廓线。此时圆柱凸轮的实际廓线为

(6)

式中:rT为圆柱凸轮滚子的半径。

图4 圆柱凸轮建模示意图Fig.4 Modeling diagram of cylindrical cam

以实验室已有的对置活塞二冲程发动机为原型机,在实验所得活塞运动规律的基础上,以实现发动机更高的动力性和良好的经济性为目标进行优化设计。对活塞运动规律的优化原则如下:降低活塞在压缩冲程中的运动速度,以延长气体压缩时间,有利于燃油和空气的充分混合;增加活塞在膨胀冲程中期的速度,以便在相同膨胀冲程的条件下,实现缸内气体的快速膨胀,缩短膨胀时间,有效降低缸内高温气体的对外传热时间,提升系统输出效率。但是活塞运动速度的增大会引起摩擦损失的相应增加,在活塞速度增加不大时,摩擦力较小,因此在计算过程中可以忽略其影响。在活塞速度增加至很大后,摩擦力大幅度增大,由其造成的机械损失已不能忽略,甚至会对发动机性能造成负面影响。根据以上原则,对原机活塞运动规律作修改设计,修改后的设计结果为对置活塞运动规律1~规律3,其活塞运动位移曲线与速度曲线如图5所示。

图5中3种活塞运动规律的优化设计结果是在上述对置活塞运动规律的优化原则下得出的。设计内容主要体现在以下两个方面:1)不同程度的增大活塞在膨胀中期的速度(规律1~规律3速度依次递增); 2)不同程度地降低活塞在压缩冲程的运行速度(规律1~规律3速度依次递减)。

图5 3种不同优化设计下的活塞运动规律对比图Fig.5 Movements of pistons in three different optimization designs

利用数据处理软件可以拟合出优化设计后的活塞运动规律数学方程即对置活塞位移与凸轮轴转角的关系,圆柱凸轮从动件的运动规律:

s1(φ)=2.845 9×10-12φ6-2.780 4×10-9φ5+

8.285 5×10-7φ4-4.150 61×10-5φ3+

0.011 5φ2-0.351 8φ+107.790 1,

s2(φ)=3.037 91×10-10φ5-4.452 2×10-7φ4+

2.078 3×10-4φ3-0.034 6φ2+

1.199 6φ+102.172 6,

s3(φ)=3.203 86×10-10φ5-4.703 7×

10-7φ4+2.198 3×10-4φ3-

0.036 7φ2+1.316 2φ+102.218 0.

(7)

将(7)式代入(6)式可以得到圆柱凸轮理论廓线上一些散点的空间坐标,在散点足够多时,可以在pro/E软件中绘制出一条较为精确的空间曲线作为圆柱凸轮的型线,再根据发动机其他结构参数确定圆柱凸轮的相关设计参数,最终设计出满足设计要求的圆柱凸轮[10]。

2 仿真验证

利用发动机一维性能仿真软件GT-power搭建该对置活塞二冲程发动机的仿真计算模型[11-12]。仿真计算3种不同凸轮型线控制下的活塞运动规律对应的发动机性能,并选取一种优化方案下的发动机性能与原机性能进行比较,研究使用凸轮型线控制活塞运动规律的可行性与有效性;再对比分析不同优化方案对应的发动机性能,得出较优的优化设计方案,即较优的凸轮型线,一定程度上实现凸轮型线的优化。

2.1 优化设计方向的有效性研究

选取第1种活塞运动规律的优化设计结果,并分析比较其对应的发动机性能与原机性能的差异,研究使用凸轮型线控制活塞运动规律的可行性与有效性。

指示扭矩和指示功率是衡量发动机动力性能的重要参数,所以对比分析两种不同活塞运动规律对应的指示扭矩和指示功率,可以反映发动机的动力性能。图6是凸轮控制的活塞运动规律对应的动力性能与原机性能的对比图,从图中明显可以看出,利用凸轮控制下的活塞运动规律仿真计算出的发动机指示扭矩和指示功率要明显大于原机的指示扭矩,比原机更加适用于对发动机动力性要求高的吻合。

图6 凸轮控制的活塞运动规律对应的发动机与 原机的动力性能对比图Fig.6 Comparison of power performances of the engine with piston movement under cam control and the original engine

有效燃油消耗率是发动机负荷特性的重要参数,有效热效率是指实际循环的有效功与为得到此有效功所消耗的热量比值,它们是衡量发动机经济性能的重要指标。因此本文分别计算了不同活塞运动规律下发动机的有效热效率和有效燃油消耗率,在此基础上分析它们对应的发动机经济性能。

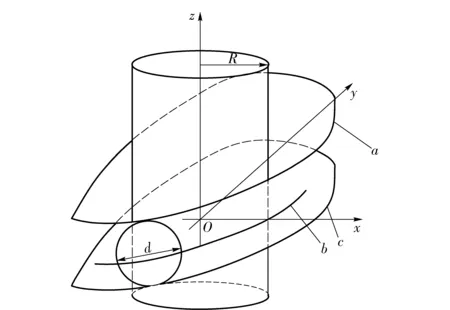

图7是凸轮控制的活塞运动规律对应的指示燃油消耗率和有效热效率与原机数据的对比图。从有效燃油消耗率看,凸轮控制的活塞运动规律在发动机转速5 000 r/min时,燃油消耗率最低,同时在其附近曲线趋于平稳并保持较低值,说明该发动机在此区域内经济性较好,这对于负荷变化较大的发动机来说十分重要。而原机活塞运动规律对应的发动机指示燃油消耗率一直较高,且没有平稳的低值区间。从有效热效率看,从图7中可以发现,凸轮控制下的活塞运动规律对应的发动机有效热效率要比原机高,而且在4 000~7 000 r/min的转速区间内,有效热效率一直稳定在较高的水平。因此,从有效燃油消耗率和有效热效率角度看,凸轮控制下的活塞运动规律对应的发动机经济性能也要优于原机的经济性能。

图7 凸轮控制的活塞运动规律对应的发动机与 原机的经济性能对比图Fig.7 Comparison of economic performances of the engine with piston movement under cam control and the original engine

采用圆柱凸轮作为对置活塞的同步运动机构时,从活塞运动规律和活塞运动速度上看,在上止点附近,活塞位移变化很小,活塞运动速度很低。可以将燃烧过程近似看成容积不变的等容燃烧,即提高了缸内燃烧过程的等容度,可以大幅度提高有效热效率,使得循环指示功增大,有利于提升发动机的功率、扭矩以及油耗等性能指标。

综合上文对发动机动力性能和经济性能的分析,可以得出凸轮控制下的活塞运动规律对应的发动机综合性能要明显优于原机性能。由此可见,采用凸轮型线控制的活塞运动规律确实可以改善对置活塞二冲程发动机的动力性及经济性。

2.2 不同优化设计方案比较分析

通过2.1节的研究已经验证了本文提出的优化设计方案的有效性,下面将对比分析不同优化设计方案之间的发动机性能差异,得出较优的凸轮型线设计方案。

不同凸轮型线控制下的活塞运动规律对应的发动机指示扭矩和指示功率对比图如图8所示。

图8是3种不同优化设计结果下的活塞运动规律对应的发动机动力性能对比图,从指示扭矩角度分析,3种活塞运动规律对应的发动机输出扭矩都是随着转速的上升而增大,当转速在4 000~7 000 r/min时,发动机的输出扭矩一直维持在一个较高的水平,然后随着转速的继续增加,扭矩又逐渐下降。但是从图8中明显可以看出,在输出扭矩比较高的转速区间内,凸轮控制下的活塞运动规律2的扭矩要比运动规律1和运动规律3大,也就是说从指示扭矩的角度分析,活塞运动规律2对应的发动机的动力性能要优于活塞运动规律1和运动规律3. 从指示功率角度分析,发动机的输出功率同转速关系很大,随着转速增加,发动机的功率相应提高,转速增到一定值后,功率呈下降趋势。3种凸轮控制的活塞运动规律对应的发动机指示功率并没有明显差异,因此仅从指示功率的角度分析,3种活塞运动规律对应的发动机动力性能并无明显差异。

图8 3种不同凸轮型线控制的活塞运动规律对应的 发动机与原机的动力性能对比图Fig.8 Comparison of power performances of the engines under the three movements of piston cam control

综合分析3种活塞运动规律对应的发动机指示扭矩和指示功率,可以得出凸轮控制下的活塞运动规律2对应的发动机动力性能要优于活塞运动规律1、运动规律3对应的发动机动力性能。

图9是3种不同改变程度下凸轮控制的活塞运动规律对应的指示燃油消耗率和有效热效率的对比图,从图中可以看出,3种活塞运动规律对应的发动机指示燃油消耗率都是随着转速的上升而减小。当转速在4 000~7 000 r/min时,发动机的指示燃油消耗率一直维持在一个较低的水平,然后随着转速的继续增加,指示燃油消耗率又逐渐上升。但是从图9中明显可以看出,在指示燃油消耗率比较高的转速区间内,凸轮控制下的对置活塞运动规律2的燃油消耗率要比运动规律1和运动规律3更低,也就是说从指示燃油消耗率的角度分析,活塞运动规律2对应的发动机的经济性能要优于活塞运动规律1和运动规律3. 在有效热效率比较高的转速区间内,凸轮控制下的对置活塞运动规律2的指示热效率要比运动规律1和运动规律3更高,也就是说从有效热效率的角度分析,活塞运动规律2对应的发动机的经济性能也要优于活塞运动规律1和运动规律3.综合分析3种活塞运动规律对应的发动机有效热效率和有效燃油消耗率,可以得出凸轮控制下的活塞运动规律2对应的发动机经济性能要优于其他两种活塞运动规律对应的发动机经济性能。

图9 3种不同凸轮型线控制的活塞运动规律对应的 发动机与原机的经济性能对比图Fig.9 Comparison of ecnomic performances of the engine under the three movements of piston cam control and the original engine

从活塞运动规律看,凸轮控制的活塞运动规律1~运动规律3在上止点附近依次变得更平缓,活塞运动速度也是依次减小,即其对应的发动机缸内等容度依次增大,因此活塞运动规律3对应的发动机性能应该最优。但是由于活塞运动规律3对应的活塞运动速度过大,导致摩擦力增大,机械损失加大,效率降低,且摩擦损失的能量已经超过了活塞运动速度提升带来的性能提升。因此活塞运动规律2对应的发动机性能最优。

通过综合考虑发动机的动力性能和经济性能,将控制活塞运动规律2的凸轮机构作为最终设计结果。三维模型图如图10所示。

图10 圆柱凸轮三维模型图Fig.9 Three-dimensional model of cylindrical cam

3 结论

1)设计了一种由空间圆柱凸轮构成的对置活塞二冲程发动机同步运动机构,并可以通过控制凸轮型线控制发动机活塞运动规律。

2)对比分析凸轮控制下的活塞运动规律对应的发动机性能与原机性能,得出这种设计方法可以有效提高发动机的性能。

3)仿真计算了不同凸轮型线控制下的活塞运动规律对应的发动机性能。通过对仿真结果的比较分析得出:凸轮控制下的活塞运动规律2对应的发动机性能最优,一定程度上实现了圆柱凸轮型线的优化。

References)

[1] 张文春. 对置活塞发动机运动和动力特性研究[D]. 大连:大连海事大学, 2013:3-4. ZHANG Wen-chun. The research of kinematic characters of opposed piston engines[D]. Dalian:Dalian Maritime University, 2013:3-4.(in Chinese)

[2] Kubes L, Vernhes P L, Lambert C, et al. Barrel-type internal combustion engine:US, US20080105223[P]. 2008-08-05.

[3] Redon F, Kalebjian C, Kessler J, et al. Meeting stringent 2025 emissions and fuel efficiency regulations with an opposed-piston, light-duty diesel engine, 2014-01-1187[R]. Warrendale, PA, US:SAE, 2014.

[4] Regner G, Koszewnik J, Venugopal R. Optimizing combustion in an opposed-piston, two-stroke (OP2S) diesel engine[M]∥Internationaler Motorenkongress 2014. Wiesbaden, Hesse, Germany: Springer Fachmedien, 2014.

[5] 朱敏慧, 张颖. 继承与创新: 阿凯提斯动力公司致力开发对置活塞二冲程发动机[J]. 商用车与发动机, 2011, 30(7): 54-56. ZHU Min-hui, ZHANG Ying. Inheritance and innovation: Akai Tis power company to develop two-stroke opposed piston engine[J]. Commercial Vehicle and Engine, 2011, 30(7): 54-56.(in Chinese)

[6] 郭顺宏. 对置活塞二冲程汽油机性能仿真及设计[D]. 北京:北京理工大学,2014:17-18. GUO Shun-hong. Performance simulation and design of opposed piston two-stroke gasoline engine[D].Beijing:Beijing Institute of Technology, 2014:17-18. (in Chinese)

[7] Petre M. Two-stroke axial piston engines: DE, DE3171061A[P]. 1986-08-01.

[8] 葛荣雨, 孙成良, 江志岩. 双曲线滚子圆柱凸轮机构的解析设计[J]. 机械传动, 2007, 31(4): 41-42, 92. GE Rong-yu, SUN Cheng-liang, JIANG Zhi-yan. Analytical design of sub-hyperbolic cylindrical cam roller mechanism[J]. Mechanical Transmission, 2007, 31(4):41-42, 92.(in Chinese)

[9] 乔峰丽,苗鸿宾. 直动滚子从动件圆柱凸轮CAD[J]. 机械制造, 2007(5):20-21. QIAO Feng-li, MIAO Hong-bin. Roller follower cylindrical cam CAD[J]. Machinery Manufacturing, 2007(5):20-21.(in Chinese)

[10] 张丹, 张俊, 张文. 基于Pro/E关系式的圆柱凸轮建模方法研究[J]. 机械设计与制造, 2012(5): 106-108. ZHANG Dan, ZHANG Jun, ZHANG Wen. Study on modeling method for cylindrical index cam based on Pro/E relations[J]. Mechanical Design and Manufacturing, 2012(5):106-108. (in Chinese)

[11] 王海良. 基于GT-Power的发动机工作过程仿真分析[J]. 上海汽车, 2010(11): 47-50. WANG Hai-liang. Simulation analysis of engine operation based on GT-power[J]. Shanghai Automotive, 2010(11): 47-50. ( in Chinese)

[12] 董浩, 徐元利. 对置二冲程柴油机性能模拟研究[J]. 小型内燃机与摩托车, 2013, 42(4): 47-50. DONG Hao, XU Yuan-li. Research on mathematical simulation of the performance of the opposed two-stroke diesel engine[J]. Small Internal Combustion Engine and Motorcycle, 2013, 42(4): 47-50. (in Chinese)

Design and Optimization of Spatial Cylindrical Cam of SynchronousMovement Mechanism of Opposed-piston Axial Cylinder Engine

YE Ying1, ZHAO Zhen-feng1, FU Dai-qiao2, ZHANG Fu-jun1

(1.School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China;2.China North Engine Research Institute, Datong 037036, Shanxi, China)

The optimization design of space cylindrical cam synchronization mechanism of opposed piston in axial cylinder two-stroke engine is studied. In order to optimize the performance of engine, a model of space cylindrical cam is established, the pressure angle and space cylindrical cam profile are optimized and designed, and the movement law of engine piston is optimized. The performance parameters of the engine under different piston displacement curves are calculated by using GT-power simulation software. And the influence of piston displacement curve on the performance parameters of engine is analyzed. The calculated results show that the movement law of piston is optimized and the engine performance is improved by optimizing the space cylindrical cam profile. With the change in the direction of piston displacement curve, the performance of engine is first increased and then begins to decline. An optimal design method of space cylindrical cam of synchronous motion mechanism in the opposed piston engine is obtained.

power machinery engineering; opposed piston; axial engine; synchronous movement mechanism; spatial cylindrical cam

2016-09-06

国家部委“十二五”基础科研项目(2011年)

叶莹(1991—), 女, 硕士研究生。 E-mail: yeying1027@163.com

赵振峰(1974—), 男, 副教授, 博士生导师。 E-mail: zhzhf@bit.edu.cn

TK422

A

1000-1093(2017)05-0852-07

10.3969/j.issn.1000-1093.2017.05.003