基于SIMUFACT的热冲压模具冷却系统数值模拟及灵敏度分析

2017-06-07陈磊张春王乐平徐娇娇方志鑫

陈磊,张春,王乐平,徐娇娇,方志鑫

(湖北汽车工业学院材料科学与工程学院,湖北 十堰 442002)

基于SIMUFACT的热冲压模具冷却系统数值模拟及灵敏度分析

陈磊,张春,王乐平,徐娇娇,方志鑫

(湖北汽车工业学院材料科学与工程学院,湖北 十堰 442002)

热冲压模具冷却系统对超高强度钢板成形至关重要。以平板件为例,建立热冲压有限元模型,对热冲压模具与板料的温度场进行研究。采用SIMUFACT.FORMING软件对其保压淬火阶段进行热力耦合模拟仿真,基于数值模拟的正交试验,考察了管道直径D、管道中心距模面距离H、管道中心间距S对保压结束后凸凹模与板料温差的灵敏度数值大小。研究结果表明,管道直径D对保压结束后板料温差T的影响最显著,管道间距S对凸模温差θ的影响最显著,管道直径D对凹模温差μ的影响最显著。

热冲压;模具冷却系统;正交试验;灵敏度

进一步改善汽车的安全性能以及降低其自身重量是当前汽车行业发展的必然趋势,超高强度钢板的应用是实现该目标的方法之一[1,2]。热冲压工艺是将高强度钢板加热到奥氏体温度范围,钢板组织完成变化后,快速移动到模具,快速冲压,在压机保压状态下,通过模具中布置的冷却系统保证一定的冷却速率,对工件进行淬火冷却,最后获得超高强度冲压件的工艺[3]。

目前,国内外学者通过热力耦合数值分析发现板料在保压淬火过程中温度的均匀性是模具冷却系统设计的关键,并提出热冲压模具冷却系统的设计准则并完成初步设计,在此基础上总结出冷却系统的重要参数并分析其对冷却效果的影响规律[4]:重庆交通大学张渝等对热冲压模具的热应力与热变形大小和分布进行了研究[5];重庆大学毛安利用MSC.Marc软件模拟成形前后模具的温度场分布和演变对于板料成形后的淬火效果、模具的疲劳寿命以及生产有着重要影响[6];哈尔滨工业大学崔俊佳研究表明,当模具温度超过200℃时,成形件由于温度过高不能在保压时间内生成马氏体组织,因此模具温度超过200℃的位置,应通过增加水流速、减小水管与型面等因素协同来降低温度[7];吉林大学谷诤巍等以防撞梁热冲压模具冷却系统为研究对象,利用FLUENT软件优化冷却系统,结果表明管道顶部至模面的垂直距离对于模具冷却系统冷却速率的影响较大,管道侧壁间距对于温差影响较大[8]。

模具冷却系统不仅影响冷却速率和工件的强度,而且也对工件的使用寿命和生产效率有一定影响。下面,笔者采用SIMUFACT.FORMING软件建立了热冲压模具热力耦合模型,研究了管道直径、水道中心距模面距离和相邻管道间距分布对凸模、凹模和板料的温度影响。

1 热冲压模具传热分析理论及计算

热冲压模具保压淬火阶段的热交换情况主要包括冷却水管道里面的冷却水与模具之间的对流换热、模具与板料之间的热交换以及模具与周围环境之间的热交换。研究需要计算的有冷却水管道内水流的对流换热系数和板料与模具接触时的等效换热系数[5]。

1.1 冷却水与热冲压模具之间的对流换热系数

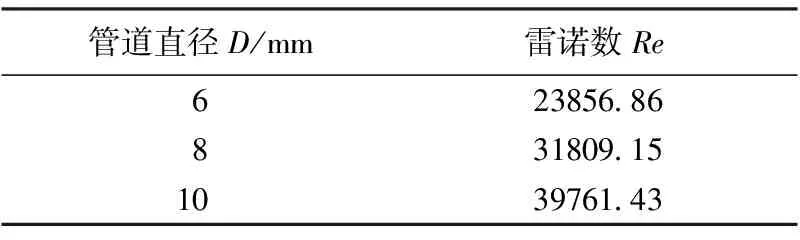

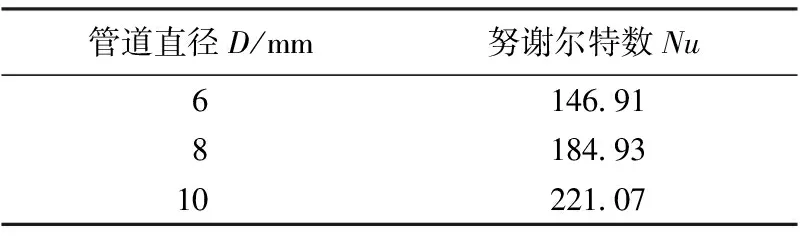

根据试验参数对冷却水的对流换热系数进行计算,冷却水管道内的冷却水平均温度为20℃,冷却水流速v=4m/s,冷却水管道长度L=70mm,根据饱和水的热物理性质得到10℃水的黏度系数η=1.006×10-6m2/s,热传导系数λ=59.9×10-2W/(m·K),普朗特常数为7.02,由式(1)计算可得冷却水的雷诺系数Re(见表1):

(1)

因为不同管径下的雷诺数都大于临界雷诺数(10000),可得管道内的水流为旺盛湍流状态。根据Dittus-Boelter公式[9],计算得出努谢尔特数Nu(见表2):

Nu=0.021Re0.8Pr0.43

(2)

表2 不同管径下努谢尔特数

表3 不同管径下冷却水的对流换热系数

将不同管径下努谢尔特数Nu带入式(3),求出冷却水的换热系数h:

(3)

代入数值后得到冷却水的对流换热系数(见表3)。

1.2 热冲压模具与板料接触的等效换热系数

在热冲压保压淬火冷却阶段,板料和模具通过直接接触进行热交换,接触面积会随着保压压力的增大而增大,进而有利于板料和模具之间的传热,等效换热系数M(W/(m2·K)与保压压力P(MPa) 之间的关系式为[10]:

M=1300+191.6P-2.8P2

试验中保压压力为30MPa,带入公式求得等效换热系数M=4528W/(m2·K)。

2 基于SIMUFACT的热冲压冷却系统有限元模拟

2.1 建立有限元模型

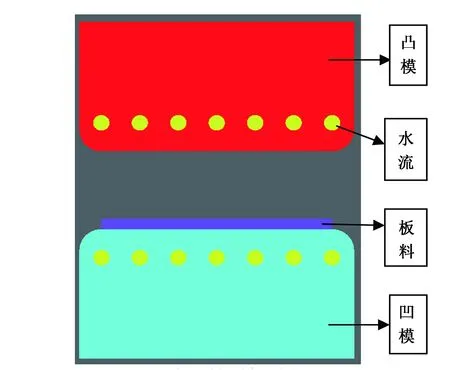

图1 冷却管道初始模型

采用SIMUFACT.FORMING软件对平板件淬火过程进行数值模拟,有限元模型包括板料和模具2部分。板料的长度×宽度×厚度分别为180mm×84mm×4mm。冷却水道的初始参数如下:水道直径6mm,管道中心离模面距离6mm,管道中心距离是6mm,其中冲压行程为26mm,冲压速度为26mm/s,保压时间30s。选取模具、水道(水道内通有冷却水)和板料的一个截面(见图1),在模具尺寸一定的情况下,每次排列都按管道数量的最大排列原则。

2.2 材料参数的确定

模具材料H13,密度为7800kg/m3,弹性模量为210GPa,泊松比为0.28,热学性能随温度变化参数如表4[11]所示。所选板料材料为热冲压专用钢板22MnB5,板料初始温度为850℃,屈服强度为400MPa,抗拉强度为600MPa。其热学性能随温度变化参数如表5[11]所示。

表4 不同温度下H13的材料参数

3 试验设计与分析方法

3.1 正交试验设计

正交试验方法是根据数理统计学与正交性原理,从大量试验点中选取合适的有代表性的点,再按照“正交表”安排试验。由于正交表具有“均衡分散性”和“整齐可比性”的构造原则。因此,按照此方法设计的试验次数少,并且能反映客观事物的变化规律。

表5 不同温度下硼钢22MnB5的材料参数

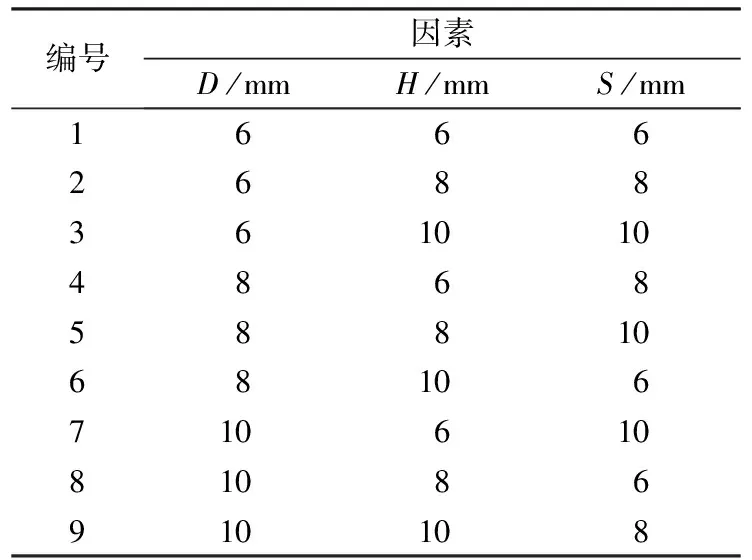

表6 正交试验方案

对于热冲压模具冷却系统来说,不同的冷却水管排布会产生不同的冷却效果,现考查不同水道排布的影响因素水道直径D、管道中心距模面距离H和管道中心间距S对模具内部冷却系统的冷却效果产生主要影响。哪个因素对冷却效果影响最大,哪个因素中哪个水平最好,可以通过正交试验法获得。在确定了因素、水平之后,选取合适的正交试验表来安排试验方案。试验涉及三因素三水平,选用L9(33)正交表,正交试验方案如表6所示。

3.2 正交结果分析方法

按照正交表设计的试验进行分析,计算各试验的指标,根据试验结果判断单个因素对指标影响的敏感性大小。笔者采用极差分析方法对正交试验结果数据进行分析。

设D,H,S分别表示试验中的不同因素,Xij表示因素j的第i个水平值,i=1,2,…,n,j=D,H,S。在Xij下进行n次试验得到n个试验结果Yk,k=1,2,…,n,计算统计参数:

极差法分析因素敏感性的评价标准是各因素的极差值Rj,其定义为该因素各水平下计算的统计参数Kij的最大值与最小值的差值。计算公式为:

Rj=max{K1j,K2j,…}-min{K1j,K2j,…}

极差Rj越大,表明该因素的水平改变对试验指标的影响越大,即该因素的敏感性越大;相反,极差Rj越小,因素的敏感性越小。

4 数值模拟试验结果分析

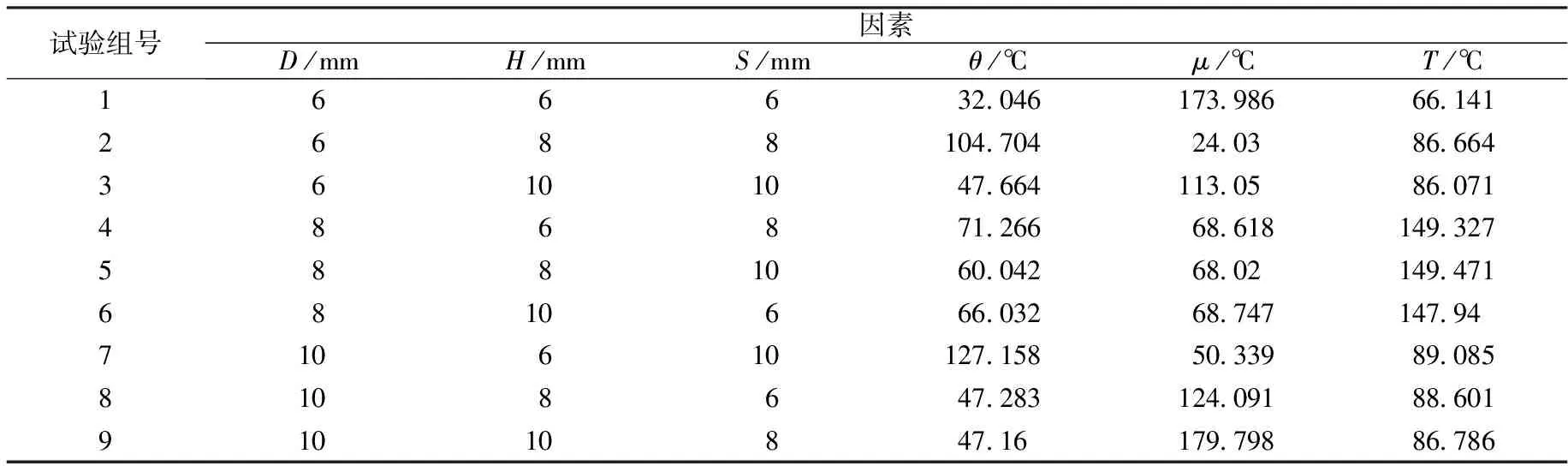

根据选用的正交试验表L9(33),进行9组模拟试验,由模拟试验得出凸模温差θ、凹模温差μ和板料温差T大小及分布的9组结果。

图2 板料温度分布云图

由表7对比发现,第1~3组试验中,随管道中心道距模面距离的改变,凸模温差先增大后减小,凹模温差先减小后增大;第4~6组试验中,管道直径、管道中心距模面距离和管道中心间距的改变对板料温差和凸凹模温差影响不大,温差波动小;第7~9组试验中,管道中心距模面距离和管道中心间距对凸模温差和凹模温差的影响相反。由模拟结果得出第2组试验结果如图2所示,其中凸凹模温度最大值均位于模具与加热板料接触的中心处(见图3和图4),凸模由于设置有保压压力与板料充分接触,在相同时间内吸收热量高于凹模,所以温度显示较高。板料冷却均匀性与实际生产现实相符。

图3 凸模温度分布云图 图4 凹模温度分布云图

表7 正交试验设计方案及计算结果

5 影响因素灵敏度分析

表8 指标T影响因素极差分析结果

按照表7设计的试验方案分别计算凸模温差、凹模温差和板料温差,再根据计算结果采用极差分析法分析各参数对试验指标的敏感性大小。对指标T(板料温差)的影响因素进行极差分析,分析结果如表8所示。结果显示,各因素对指标T的敏感性由大到小依次为D、S、H。

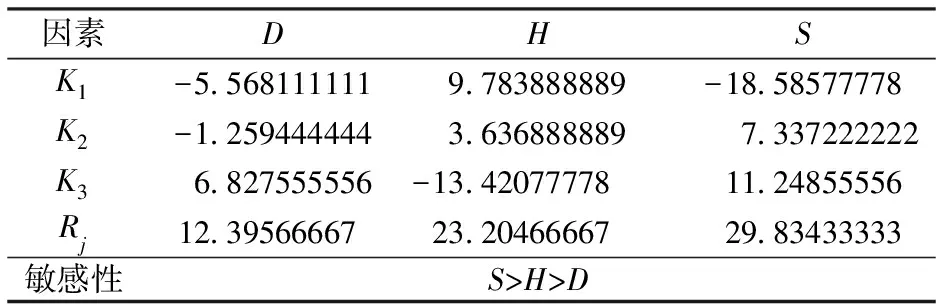

对指标θ(凸模温差)的影响因素进行极差分析,分析结果如表9所示。结果显示,各因素对指标T的敏感性由大到小依次为S、H、D。

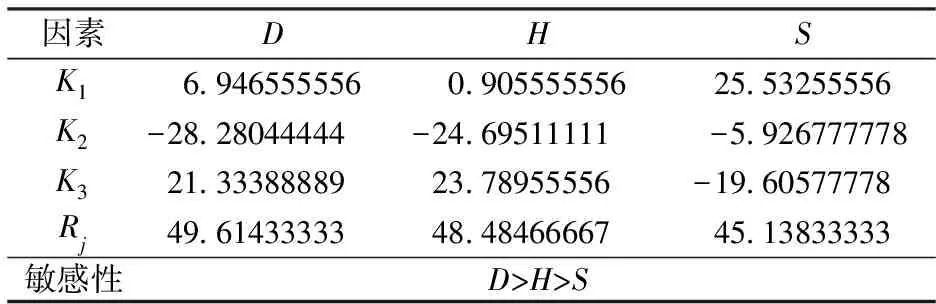

对指标μ(凹模温差)的影响因素进行极差分析,分析结果如表10所示。结果显示,各因素对指标T的敏感性由大到小依次为D、H、S。

对各试验指标D、H和S的极差分析结果进行整理,按照各因素对各试验指标的极差值大小绘制极差值柱状图,如图5所示。

表9 指标θ影响因素极差分析结果

表10 指标μ影响因素极差分析结果

图5 指标参数敏感性对比结果

从图5可以看出,各试验指标的极差值大小,当以指标θ(凸模温差)为标准时冷却水道间距影响最显著;当以指标μ(凹模温差)为标准时,试验因素D、H、S影响效果基本一致;当以指标T(板料温差)为标准时,冷却管道直径影响最显著。

6 结论

1)以平板工件为例,通过SIMUFACT数值模拟,得到不同管道直径、管道中心距模面距离和管道中心间距这3种冷却水管道排布因素的改变对凸模温度、凹模温度、板料温度的变化情况,得到了各因素在不同水平下对热冲压模具、板料的温度影响。为热冲压模具冷却系统管道排布及设计提供了工艺参考。

2)通过正交试验,综合考虑了多指标因素不同水平下热冲压模具、板料温度差大小的影响因素,通过极差分析法得出凸模温度主要影响因素是管道中心间距,凹模温度主要影响因素是管道直径,板料温度主要影响因素是管道直径。随着管道直径的增大,凸模温度和板料温度先增大后减小;管道中心距离模面距离越大,凸凹模和板料温差越大,管道中心间距越大凸凹模和板料温差越大。

3)试验得出的模拟分析结果为研究热冲压模具的疲劳寿命提供了初始数据,为提高模具的疲劳寿命提供了良好的理论依据。

[1]胡星,李淑慧.高强钢板压边力设计及敏感性分析[J]. 锻压技术,2007, 32(6) : 45~50.

[2]田成达,李大永.DP780 高强钢板动态变形力学行为研究[J].塑性工程学报, 2008(6) : 48~53.

[3]林建平,孙国华,朱巧红,等.超高强度钢板热成形板料温度的解析模型研究[J].锻压技术,2009,34(1):21~22.

[4]蔡玉俊,陈树来,王玉广.高强钢板热冲压模具冷却水道优化设计[J].农业机械学报,2013.44(1):254~257.

[5]张渝,丁波,马军伟.基于正交试验的热冲压冷却过程数值模拟分析[J].锻压技术,2015.40(3):106~107.

[6]毛安.高强度钢板热冲压模具冷却系统多目标优化运行研究[D].重庆:重庆大学,2015.

[7] 崔俊佳.BR1500HS高强钢板热成形及强度预测[D].哈尔滨:哈尔滨工业大学,2012.

[8]谷诤巍,陆冠含,李欣,等.防撞梁热冲压模具冷却系统的数值分析及优化[J].吉林大学学报(工学版),2015,45(4):1190~1191.

[9]李沁怡,陈其伟.连续热冲压中热物性参数的研究[J].锻压技术,2014,39(8) : 19 ~ 23.

[10]王荣吉,冯晓欣,张立强,等.基于数值模拟的U形件热冲压工艺参数研究[J]. 锻压技术,2014,39(5):29~36.

[11]Lin Tao, Song Hong wu, Zhang Shihong. Cooling Systems Design in Hot Stamping Tools by a Thermal-Fluid-Mechanical Coupled Approach[J]. Advances in Mechanical Engineering,2014,54(12):2~3.

[编辑] 洪云飞

2017-01-29

国家自然科学基金项目(51205116);湖北省自然科学基金项目(2014CFB628);湖北省高等学校优秀中青年科技创新团队计划项目(T201518)。

陈磊(1992-),男,硕士生,现主要从事热冲压模具冷却系统设计方面的研究工作,cl099@qq.com。

TG306

A

1673-1409(2017)09-0028-05

[引著格式]陈磊,张春,王乐平,等.基于SIMUFACT的热冲压模具冷却系统数值模拟及灵敏度分析[J].长江大学学报(自科版),2017,14(9):28~32.