某汽油机排气歧管隔热罩开裂问题分析及优化设计

2017-06-07杜雄雄郭彦豆

杜雄雄,郭彦豆

某汽油机排气歧管隔热罩开裂问题分析及优化设计

杜雄雄,郭彦豆

(柳州五菱柳机动力有限公司,广西柳州545005)

随着某汽油机的技术升级,排气歧管隔热罩由单层改进为双层中空结构,但在进行发动机台架试验过程中出现了开裂现象。通过对隔热罩的模态、应力分布、断口及振动进行分析,其开裂的根本原因为振动疲劳引起,而解决方法是采用合理布置加强筋的方式提高其局部或整体刚度以减小振动,优化后的设计方案通过了通用全球发动机耐久试验和热循环试验。

隔热罩;振动疲劳;刚度;加强筋

发动机排气歧管增加隔热罩的目的在于降低振动噪音和热辐射,提升发动机的NVH性能。目前国内各主机厂普遍采用的有单层镀铝钢板和双层镀铝钢板中空结构两种类型。因其具有很好的耐高温性、热反射性和耐蚀性而广泛使用。随着某汽油机的技术升级,单层隔热罩已不能满足隔热要求。经试验对比,双层隔热罩较单层表面最高温度降低45℃,平均温度降低25℃,可见双层隔热罩隔热效果要远远优于单层隔热罩。但双层隔热罩在发动机台架试验过程中出现开裂现象,将针对失效件的开裂原因与失效机理进行分析,在此基础上,提出具体的改进措施,并对改进后的隔热罩进行试验验证。

1 失效描述

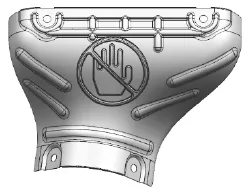

排气歧管隔热罩由单层镀铝钢板改进为双层热浸镀铝钢板中空结构。整体上将原来的单层1 mm的钢板更改为上下层分别为0.5 mm的钢板,中间层夹有陶瓷纤维纸,上下层通过5处扣边进行固定(见图1)。

图1 某汽油机的排气歧管隔热罩

在进行发动机台架耐久试验和台架热循环试验过程中不同程度地出现两处开裂,一处位于1号孔的过渡圆角处,裂纹从隔热罩大端边缘延伸至孔口边缘(见图2),一处位于大端加强筋的中部,靠近1号孔的位置,裂纹从大端边缘延伸并贯穿横筋(见图3)。

图2 开裂位置

图3 开裂位置

2 失效机理分析

隔热罩是典型的薄壁结构,在实际使用过程中,如果发动机的工作频率与隔热罩的固有频率一致或相接近时,隔热罩将会产生共振,此时发动机的激励将会使隔热罩局部产生更大的应变,以致容易产生开裂或断裂。在进行失效机理分析时,应首先考虑是否由共振引起,其次从应力、断口、振动等方面进行分析。

2.1 模态分析

在直列四缸发动机中,由于往复惯性力不能平衡,振动和噪音都以2阶为最强。所以隔热罩在设计时其一阶模态要大于发动机的二阶模态。使用有限元分析软件Abaqus对该隔热罩进行模态计算,结果显示隔热罩的一阶固有频率为286 Hz,大于发动机的最大激励频率186 Hz,因此隔热罩在台架试验中发动机转速从怠速到额定转速不会出现开裂现象,失效问题不是由共振引起。

2.2 应力分析

隔热罩固定安装在排气歧管上,长期受发动机的热冲击而使隔热罩在热应力的作用下产生热变形,以及长时间受排气歧管内高速气体的流动而产生振动辐射,因此在进行应力分析时要综合考虑在温度场和振动共同作用下的应力大小及分布。

经实际测定隔热罩在试验台架上的最低表面温度为48℃,最高表面温度为108℃,因此模拟计算48℃~108℃的温度场。在试验台架实际测得的隔热罩的3向最大振动加速度:X-20.7g(1号孔中心与2号孔中心连线方向),Y-25.8g(根据左手法则确定方向),Z-24g(垂直隔热罩大端平面方向),加载到隔热罩的计算模型中。计算结果显示在温度场与振动工况的共同作用下,隔热罩的最大应力值为185 MPa,小于材料屈服强度372 MPa,而出现最大应力的地方位于1号孔的孔口附近(见图4)。

图4 优化前的应力分布

2.3 断口分析

对隔热罩开裂位置的断口进行电镜分析,从主裂纹断口对碰磨平而分叉裂纹无对碰的情况看,裂纹应是逐步开裂,前段主裂面经历了长时振碰而呈坦亮态,断口有疲劳纹线及众多疲劳小台阶,裂源在边缘处,属疲劳开裂。宏观断口如图5所示。

图5 宏观断口

2.4 振动分析

在工程实际应用中,结构受到外部激励总会产生不同的振动响应,绝大部分结构的疲劳失效都与振动有关,文献[4]的作者认为:“振动疲劳是指结构的疲劳破坏与结构的振动响应(包括结构固有频率、交变载荷变化频率、振动辐值、振动相位和结构的振动等模态)密切相关的失效现象,其破坏机理与静态疲劳破坏一致,它包括低频振动疲劳、共振振动疲劳和高频振动疲劳。”振动疲劳破坏的部位往往是局部振动中应力大或有应力集中的部位,破坏起因于局部振动与应力集中两种因素的共同作用。因此,隔热罩的开裂问题应该归结于振动疲劳而引起的破坏。

3 结构分析与优化设计

从减小隔热罩振动的方面考虑,提高隔热罩的刚度是减小振动的有效解决方法。由于高刚度具备更高的固有频率,而发动机的激励能量是随着频率的升高而逐渐降低,因而高刚度设计的隔热罩表面的振动位移相对较低。最简单的方法就是增加加强筋的设计,增加加强筋的目的是材料在冲压下能得到充分的塑性变形,塑性变形越大,其刚度也越大。所以加强筋的布置是最能直接影响隔热罩的刚度大小,而合理的加强筋布置是有效提高隔热罩的刚度,减小隔热罩的振动。

3.1 结构分析

失效隔热罩大端的1号孔与2号孔中心距为214.5 mm(X向),1号孔与4号孔的距离为230.6 mm(Y向),其中1号孔距离其余3个孔较远,X向设计有6条加强筋,Y向在大端设计有2条加强筋,Y向刚度明显要小于X向,刚度最小的位置位于1号孔的附近区域,而开裂位置正好出现在1号孔的附近区域且在Y向。

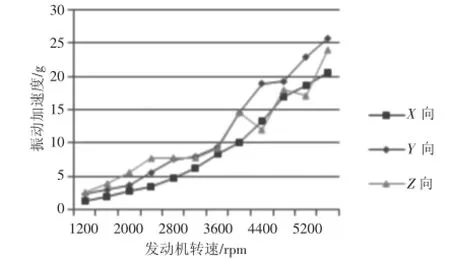

经过台架振动测试,发现隔热罩在高转速(4 000 rpm以上)出现振动加速度最大的在Y向,且加速度值明显要大于其它两个方向。图6是隔热罩各向振动加速强随发动机转速的变化趋势。

图6 各向振动加速度对比曲线

3.2 优化设计

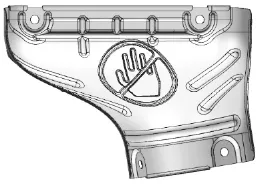

根据隔热罩的失效机理及结构分析,优化后的设计方案见图7,具体分析如下。

图7 优化后的设计方案

(1)优化前的隔热罩大端相对比较平坦,从冲压工艺上来讲,由于平面上的拉应力很低,材料得不到充分的塑性变形,甚至有时只产生弹性变形,这对增强隔热罩的刚度十分不利。因此,为保证隔热罩成形后有足够的刚度,在隔热罩大端处增加矩形加强筋,矩形加强筋因要在拉延筋的两个圆角处产生弯曲和反弯曲变形,增大了拉延筋以外的板料流动阻力,同时拉延筋以内的板料在较大的拉力作用下产生较大的塑性变形,从而提高隔热罩的刚度,减少由于变形不足而产生的回弹、收缩、扭曲、起皱等问题。

(2)因为隔热罩在Y向振动较大,所以要提高Y向的刚度以减小其振动。优化前的隔热罩在Y向有两处较短的竖筋,并且两条竖筋延伸至大端面边缘。优化后在Y向增加一条竖筋,三条竖筋与两条横筋贯通,三条竖筋没有延伸至大端面边缘。

(3)薄壁件的厚度直接影响其刚度的大小,同时厚度与刚度之间存在递增的关系。从理论上来说,薄壁件的厚度越大,其刚度越大。但是增加厚度受制造成本及工艺水平的限制,而改变薄壁件的局部厚度,即利用加强筋的高度达到抗弯的效果。

优化前隔热罩1号孔与2号孔之间的平面要低于两孔的安装平面,两孔的安装平面与其它面之间采用过渡圆角连接并延伸至大端边缘。优化后隔热罩1号孔与2号孔之间的平面与两孔的安装平面设计在同一个平面上,并在两孔周边凸出两个较高的半圆形加强筋,但是两个半圆形加强筋没有延伸至大端边缘。

(4)相关研究表明,加强筋可以阻碍振动能量的传播。对原有加强筋的结构再增加一条平行筋,筋后面的振动再次减弱,所加筋起到再次减振的作用。

优化前隔热罩采用5处扣边以连接上下层,而出现开裂的位置均不在扣边处。在最终优化设计冻结之前依旧为5处扣边,虽然振动较之前有很大改善,但台架试验发现依旧有1处裂纹产生,该裂纹较优化前出现的裂纹变小很多,结合断口分析,裂源在边缘处,所以优化后的隔热罩四周均增加了较长的且连续的扣边(见图8)。

图8 优化后方案的扣边结构

4 CAE分析及试验验证

CAE分析边界与2.1节、2.2节相同,一阶固有频率292 Hz,大于发动机的最大激励频率186 Hz.在温度场与振动工况的共同作用下,隔热罩的最大应力值为297 MPa,小于材料屈服强度372 MPa,而出现最大应力的地方仍位于1号孔的孔口周围(见图9)。

图9 优化后的应力分布

为进一步验证优化后方案的可靠性,对优化后的隔热罩(见图7)分别进行台架耐久试验和台架热循环试验,试验完成后经检查均未出现开裂或断裂,满足考核要求,达到设计目标。

5 结束语

对于类似隔热罩的薄壁件,其失效模式常为开裂或断裂。经过分析验证,其根本原因为隔热罩的刚度小,振动大,在受到长期的交变负荷和冷热冲击下产生疲劳而出现开裂。有效解决措施是提高隔热罩刚度,提升模态特性,减小振动,减少振动疲劳的破坏是解决隔热罩开裂问题的根本措施。

[1]杨磊,范习民,高伟,等.基于Abaqus的某汽油机排气歧管隔热罩优化分析[J].计算机辅助工程,2013,22(z2):119-123.

[2]陈彦如,杨红天,孙小伟,等.汽油增压发动机排气歧管隔热罩开裂故障分析[J].内燃机,2016(2):59-62.

[3]张磊.发动机薄壁件结构研究[D].重庆:重庆大学,2012.

[4]刘文光,陈国平,贺红林,等.结构振动疲劳研究综述[J].工程设计学报,2012,19(1):1-8.

[5]陈晓利,盛美萍,王彦琴.多筋板振动特性的导纳法研究[J].噪声与振动控制,2005,25(3):9-12.

Cracking Analysis and Optimization Design of a Gasoline Engine Exhaust Heat Shield

DU Xiong-xiong,GUO Yan-dou

(Liuzhou Wuling Liuji Power Co.,Ltd.,Liuzhou Guangxi 545005,China)

With the technical upgrading of a gasoline engine,the exhaust manifold heat shield is improved to a double layer hollow structure by a single layer,but the cracking phenomenon occurs during the engine bench test. Through the analysis of the modal,stress distribution,fracture and vibration of the heat shield,the root cause of the crack is vibration fatigue.The solution is to use a reasonable arrangement of reinforcement to improve the local or overall stiffness to reduce vibration,the optimized design scheme through the GED(Global Engine Durability)and GETC(Global Engine Thermal Cycle)test bench.

heat shield;vibration fatigue;stiffness;reinforcement

TK413

A

1672-545X(2017)02-0159-03

2016-11-15

杜雄雄(1987-),男,甘肃人,工程师,主要从事发动机的进排气系统和EGR系统的设计与研发工作。