爆炸载荷作用下2024-T3铝合金板动态响应试验研究

2017-06-07郑金国周书婷解江李翰

郑金国,周书婷,解江,李翰

爆炸载荷作用下2024-T3铝合金板动态响应试验研究

郑金国,周书婷,解江,李翰

(中国民航大学天津市民用航空器适航与维修重点实验室,天津300300)

为得到2024-T3铝合金平板结构在爆炸冲击载荷下的动态响应情况,针对所设计的试验模型,分别进行了不同药量、爆距下的多个工况的爆炸冲击试验。通过对试验后各个平板的宏观变形对比,得到了固支约束条件对2024-T3铝合金平板发生剪切失效产生的影响以及使得2mm的2024-T3铝合金平板发生失效的爆距和药量范围;通过对试验后不同工况下的平板最大挠度的对比,得到了不同药量、爆距对于2024-T 3铝合金板挠度的影响规律。

2024-T3;爆炸载荷;剪切破坏;挠度

铝合金具有密度小(仅为铁密度的三分之一)、塑性好、强度高、比重小、易成形、耐腐烛、及成本低等优点,可制成各种型材、板材。出于飞机大型、多载、高速的发展需求,上世纪铝合金行业通过添加微量元素、改变合金的化学成分、提高合金的纯度、改善熔铸质量和加工工艺、优化热处理工艺等手段提高材料的性能,制备了一系列的性能优异的航空航天结构材料,而其中2024铝合金即是其中的佼佼者。2024铝合金由于具有质量轻、强度高、耐热与疲劳性能较好,加工成本较低等特点,是一种具有优良综合性能的高强度结构材料。2024铝合金是目前应用最广泛的航空铝合金之一,在波音、空客以及C919等民用飞机的机身框架、翼梁、机身蒙皮、隔框及各种航空器上需要承受高循环荷载的结构件中都有着广泛的应用[1]。

恐怖袭击事件一直严重威胁民用航空的飞行安全。在历次针对民用航空的恐怖袭击事件中,使用简易炸弹装置是恐怖分子经常选用的袭击方式。炸弹装置在飞机内部爆炸造成机身解体,从而造成灾难性事故。如何保证机身受到爆炸冲击载荷下的结构完整性,是一个非常值得关注的问题。因此,研究2024铝合金在爆炸载荷下的动力响应有重要的理论意义和实际的工程价值。

目前国内外对于铝合金板的爆炸响应研究不多,但是对于其他金属平板的爆炸冲击响应取得了一些较大的进展,主要在失效模式、塑性变形理论计算和起裂与破口数值仿真方面。Menkes等[2]最早提出了均布加载梁的3种失效模式:模式I,非弹性大变形(1arge inelastic deformation);模式Ⅱ,支座处拉伸破坏(tensile failure at the support);模式Ⅲ,支座处剪切破坏(transverse shear failure at the support)。实验表明[3-4]:均布加载时,随着冲量的增加,平板将依次发生上述3种失效模式。平板局部加载时[5-6],受荷区局部挠曲(鼓包)明显,并随着冲量的增加,将依次出现颈缩环、冲碟(capping)和花瓣型(petalling)破口。近20年来国内外许多学者一对均布加载的平板的塑性动力响应进行了大量理论研究。如Wierzbicki[7]等和Lee[8]等提出了求解局部加载圆形薄板塑性动力响应的波动法,并结合模态解可得到板的最终变形。此外,目前常用商用软件均可以对平板爆炸冲击进行仿真计算,但涉及到其中材料本构模型的一些参数则需要进行一系列的试验才能得到。

目前国内外对于2024-T3铝合金在爆炸载荷作用下的动力响应并没有过多的研究,采用商用软件进行计算时也需要试验提供数据支持。因此本文拟通过2024-T3铝合金平板爆炸试验,设置多个试验工况,研究2024-T3在爆炸冲击载荷下的动力响应,以期为今后的仿真分析提供数据支持。

1 试验方案

1.1 实验系统设计

整体实验系统由三部分组成,分别为铝板与固定装置、炸药与传感器安置支架、实验测试系统。

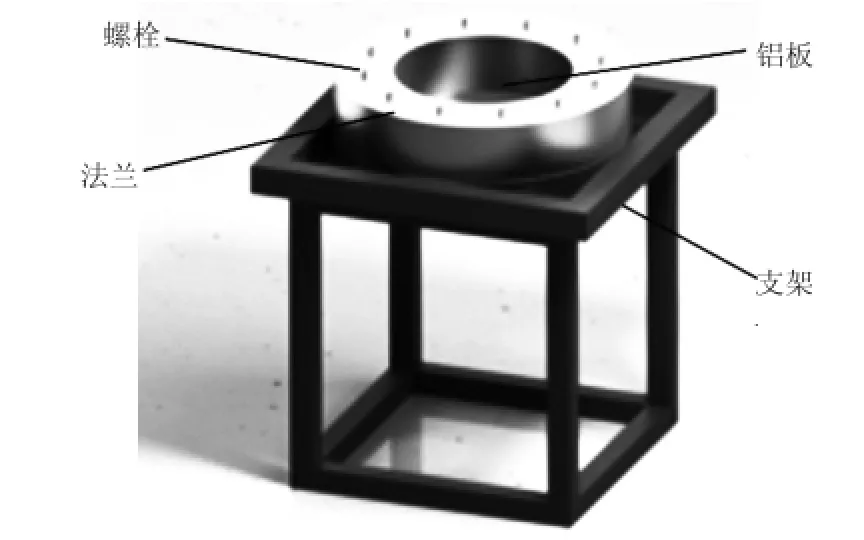

铝板与固定装置:如图1是铝板及固定装置,实验件2024-T3铝板上预制12个直径12 mm圆孔,同时上法兰盘上有等数量、等规格圆形通孔,下法兰盘上有等数量M12螺纹孔,用于对铝板进行紧固操作,具体尺寸见图2.法兰盘下方有内框500 mm×500 mm的钢支架,法兰盘可放置其中,为了尽量减小地面反射冲击波对实验结果造成的影响,支架高度设定为750 mm.见图1、图3铝板固支示意图。

图1 铝板固支示意图

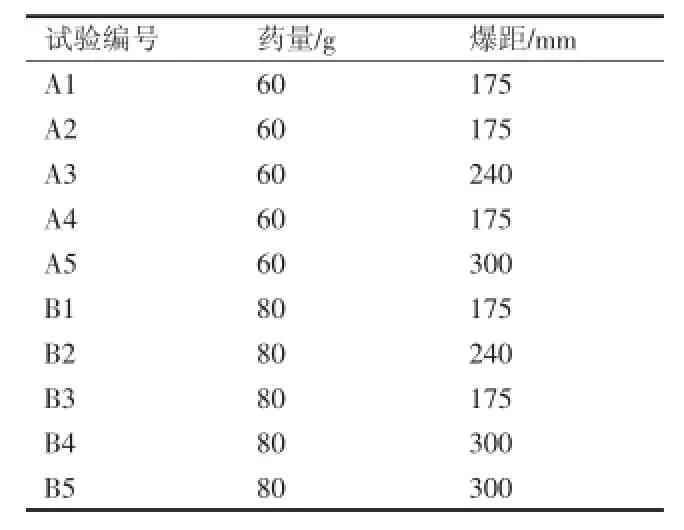

表1 平板爆炸冲击试验

2 试验结果

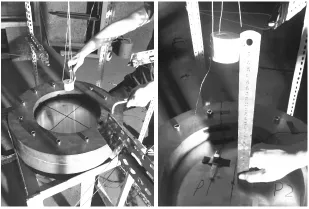

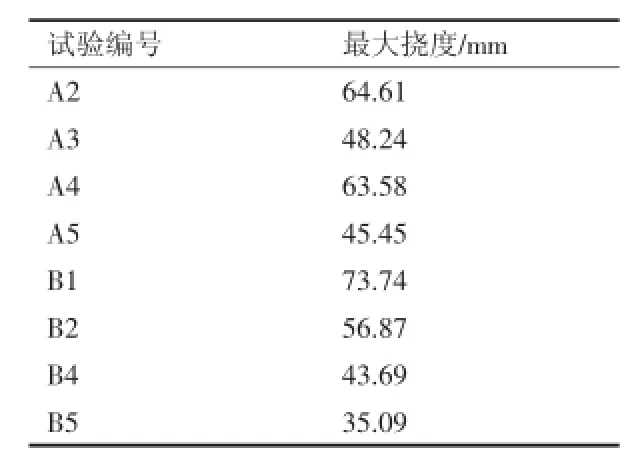

针对本次实验结果,本文采用了两种实验数据处理方法。首先是对铝板结构响应的拍摄,通过高清相机、黑色背景布和光源的使用,尽量清晰地勾勒铝板凹陷的外轮廓,同时尽力还原试件的变形细节;第二是通过数字游标卡尺进行挠度的测量。由于部分平板破裂严重,无法测量其最大挠度。见图4及表2.

图2 法兰与铝板装配尺寸图

图3 试验现场布置图

1.2 试验工况

试验设计了圆形平板直径为500 mm,厚度为2 mm.炸药采用TNT装药,试验所用TNT装药药量分别为60 g、80 g,爆距分别为175 mm、240 mm、300 mm.在实验过程中,部分数据无效或存在疑问导致某些工况有所重复,最终完成的有效试验如表1所示。

图4 各个试验下的平板宏观变形

表2 各个试验下的平板最大挠度

3 分析与讨论

3.1 约束条件对于结构响应的影响

A1、A2、A4三个试验的爆距设置和药量设置是相同的(药量60 g,爆距175 mm),但是结构响应情况差别很大。试验A1中平板结构在与法兰接触处发生剪切破坏,平板中心部分发生了断裂破坏,最终整个平板呈现出花瓣式失效特征。试验A2下平板结构发生了塑性变形,但尚未发生破坏。图中A4展现的是被炸掉的法兰以外的平板,该试验下平板与法兰接触处发生了剪切破坏,平板中心部分发生了断裂破坏。

B1和B3两个试验的爆距和药量设置也是相同的(药量80 g,爆距175 mm),但两种工况下的结构响应情况差别也很大。试验B1下,在爆炸冲击载荷作用下,平板中心部分发生了断裂破坏,平板与法兰连接处没有发生剪切破坏。试验B3中,平板结构在与法兰接触处发生剪切破坏,平板中心部分发生了断裂破坏,最终整个平板呈现出花瓣式失效特征。对比B1和B5,两个试验下的药量相同,B1爆距相较于B5(爆距300 mm)较近,B1没有发生严重的剪切破坏,而爆距较远的B5工况发生了严重的剪切破坏。

通过对以上各个工况的对比分析,可以认定剪切破坏的发生主要直接相关条件是固支约束条件,虽然与药量和爆距有一定关系,但是约束条件是最核心的因素。平板通过法兰固置在某个位置,法兰通过螺栓固定在支架上。当法兰对平板的约束力较强时平板结构极易发生剪切破坏。

3.2 药量和爆距对结构宏观变形的影响。

对比分析各个试验的平板图片,可以看出药量变化没有爆距变化对铝板破裂的影响程度大,在175 mm爆距时铝板均发生严重的破裂,且无论是60 g或是80 g药量失效结果均呈现出花瓣式失效特征。同时,随着爆距的增大,铝板的塑性变形程度减轻。通过观察对比60 g药量的三个试验A3(爆距240 mm)、A4(爆距175 mm)、A5(爆距300 mm)和80 g药量的三个试验B1(爆距175 mm)、B2(爆距240 mm)、B4(爆距300 mm)的结构宏观变形,可以发现当爆距减小时,铝板中心因冲击波作用所形成的钟乳形凸起特征愈发明显,工况A4和B1甚至在钟乳形塑性变形区发生破裂。结合部分破裂严重的情况可以推测,铝板从弹性形变进入塑性形变到最终的结构失效,失效是从铝板圆心一定范围内开始发生并且在后续冲击波或爆轰产物作用下发生了花瓣式破裂。

3.3 不同爆距和药量下的铝板挠度分析

观察表2铝板结构响应后挠度测量表可知,相同工况下最大挠度也存在一定差异,这和约束条件以及实验误差均存在一定关系。总体来看,爆距越近最大挠度越大,如A2、A4工况均是60 g、175 mm,其最大挠度也较相似分别是64.61 mm和63.58 mm;在爆距相同的情况下药量越大,最大挠度相应会增加,如试验B1(药量80 g、爆距175mm)最大挠度增加到73.74 mm;上述特征在不同工况中均有体现,如试验A3(药量60 g、爆距240 mm)对比试验B2(药量80 g、爆距240 mm)挠度减小,试验A4对比试验A2(药量60 g、爆距175 mm)挠度减小。同时,随着爆距的增加,药量对最大挠度的影响逐渐减弱,如试验A5(药量60 g、爆距300 mm)与试验B4(药量80 g、爆距300 mm)比较最大挠度已经较为接近,其他位置挠度也极为近似。说明不同药量下挠度在爆炸近场时差异较大,当爆距增大时差异逐渐缩小。试验B5(药量80 g、爆距300mm),由于固支边界条件良好,导致B5试验中提供铝板塑性变形的能量很大程度上被剪切破坏所需能量分解,导致B5试验下挠度较B4小。

4 结束语

本文针对2024铝合金平板,分别采用不同的爆距、药量进行了爆炸冲击试验,通过对试验后平板结构的宏观变形和挠度的对比分析,可以得到以下结论:

(1)对于2 mm 2024-T3航空铝合金平板而言,无论60 g或者80 g在爆距为175 mm情况下铝板均会发生轻微或者严重的破裂情况,而在爆距为240 mm和300 mm时铝板均没有发生中心破裂的情况,因此可以断定在175mm的爆距下使得2 mm 2024 -T3铝合金发生失效的药量在60 g以内。

(2)铝合金平板的失效模式不仅与药量、爆距相关,还与固支约束条件有关。固支约束会影响结构的剪切破坏,当法兰对平板的固支约束力较强时,平板结构极易发生剪切破坏。

(3)爆距越近、药量越大,对结构的作用力越强,但是随着爆距的增加,药量对最大挠度的影响逐渐降低。

[1]刘兵,彭超群,王日初,等.大飞机用铝合金的研究现状及展望[J].中国有色金属学报,2010,20(9):1705-1715.

[2]Menkes S B.Opat H J.Broken beams:tearing and shear fail ures in explosively loaded clamped beams[J].Experimental Mechanics,1973(13):480-486.

[3]Teeling-Smith R G,Nufick G N.The deformation and tearing of thin circular plates subjected to impulsive loads[J].Int J Impact Engineering,1991(11):77-91.

[4]Olson M D,Nurick G N,Fagnan JR.Deformation and rupture of blast loaded square plates predictions and experiments [J].Int J Impact Engineering,1993(13):279-291.

[5]Jacob N,Yuen SC K,Nurick G N,et al.Scaling aspects of quadrangular plates subjected to localised blast loads—experiments and predictions[J].International Journal of Impact Engineering,2004,30(8-9):1179-1208.

[6]Langdon G S,Yuen S C K,Nurick G N.Experimental and numerical studies on the response of quadrangular stiffened plates.Part II:localised blast loading[J].International Journal of Impact Engineering,2005,31(1):85-111.

[7]Lee Y W,Wierzbicki T.Fracture prediction of thin platesunder localized impulsive loading.Part I:dishing[J].International Journal of Impact Engineering,2005,31(10):1253-1276.

Experimental Method for Dynamic Response of2024-T3 Aluminumalloy Plate under Blast Load

ZHENG Jin-guo,ZHOU Shu-ting,XIE Jiang,LI Han

(Tianjin Key Laboratory of Civil Aircraft Airworthiness and Maintenance,Civil Aviation University of China,Tianjin 300300,China)

In order to obtain the dynamic response of 2024-T3 aluminum alloy plate under explosive impact load,explosion shock tests under different conditions of different explosive quantities and collapse distance were carried out for the designed test model.By comparing the macroscopic deformation of plate under different working conditions,the influence of clamped boundary condition on shear failure of 2024-T3 aluminum alloy plate and failure distance of 2mm 2024-T3 aluminum alloy plate were obtained.The influence of different explosive quantities and collapse distances on the deflection of 2024-T3 aluminum alloy was obtained by comparing maximum deflections of the plates under different operating condition after the test.

2024-T3;explosion loading;shear failure;deflection

V250

A

1672-545X(2017)02-0127-04

2016-11-13

中国民航大学2016年研究生科技创新基金项目(项目编号Y16-29)

郑金国(1990-),男,山东德州人,硕士,研究方向:机身结构强度。