焊接裂纹对刀盘的影响及裂纹的控制工艺

2017-06-07陈晓民王秀冬王小强

陈晓民,王秀冬,王小强

焊接裂纹对刀盘的影响及裂纹的控制工艺

陈晓民,王秀冬,王小强

(中船重工(青岛)轨道交通装备有限公司,山东青岛266000)

对硬岩隧道掘进机刀盘结构件的焊接裂纹进行研究,综述焊接裂纹的分类、产生、焊接裂纹对刀盘疲劳寿命的影响以及裂纹的控制措施。研究过程中结合生产实际,制定出一套有效控制裂纹产生的工艺规程,对研制国产化TBM刀盘打破国外垄断提供了技术支持。

硬岩隧道掘进机;刀盘;焊接裂纹;疲劳寿命

硬岩隧道掘进机(Hard-rock Tunnel Boring Machine,简称TBM)具有自动化程度高、施工速度快、施工过程中对地面建筑物及交通影响小等优点。刀盘作为TBM的关键部件是破岩的直接执行机构,具有开挖、搅拌碴土等功能。其主体采用焊接结构,刀盘上的连接焊缝是其结构的薄弱部位,焊接接头区域的焊缝质量和强度对刀盘的寿命有重要影响。刀盘的加工质量和使用寿命直接影响施工进度和工程质量。随着焊接技术的不断成熟以及各种金属探伤手段的发展,已经可以保证焊缝中不会或者极少出现焊接裂纹、虚焊、漏焊等缺陷,但是焊接质量问题仍是影响结构稳定性以及寿命的重要因素之一,因此,TBM刀盘焊接裂纹的研究以及裂纹控制工艺的编制具有重要的意义。

1 焊接裂纹的分类

根据焊接裂纹的温度范围、成因及本质特征可将其分为热裂纹、冷裂纹、再热裂纹、层状撕裂四大

类[1]。

热裂纹是高温下产生的,焊缝凝固时,在相线附近的高温区,沿奥氏体晶界开裂。产生的主要原因是焊接时熔池内存在低熔点的杂质。热裂纹的特点是焊后立即可见,多发生在焊缝中心,并沿焊缝长度方向分布。

冷裂纹是指焊接接头冷却到较低温度时产生的裂纹。其主要产生原因是在焊接热循环作用下,热影响区形成了淬硬组织,焊缝中存在过量的扩散氢,且具有浓集的条件,接头承受有较大的拘束应力。冷裂纹的特点是断口处发亮且有金属光泽的脆性断裂,无氧化特征,大多是纵向裂纹。

再热裂纹是合金结构钢焊后在去应力退火过程中,加热到一定温度在热影响区产生的裂纹,通常沿融合线方向。

层状撕裂是高强度钢在焊接时,在焊接热影响区域或远离热影响区域的母材中形成的平行和垂直于钢板轧制方向的台阶式层状裂纹。

2 焊接裂纹的产生

TBM刀盘采用箱型焊接结构,失效形式主要有刀具磨损、刀盘的开裂或断裂。刀盘结构的开裂和断裂大多情况下是由焊接疲劳裂纹导致。通常,疲劳裂纹一般产生于应力集中点,特别是有缺陷的焊接部位。

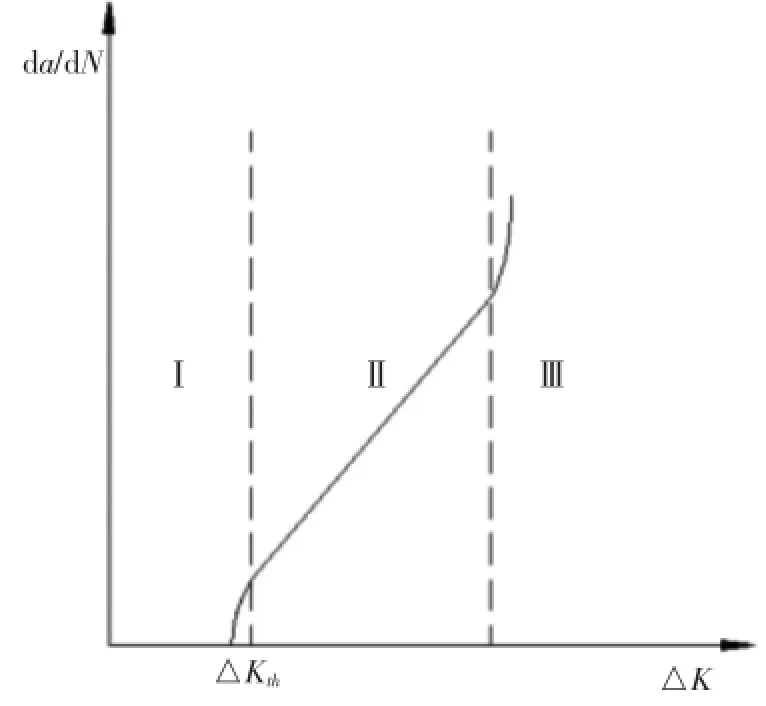

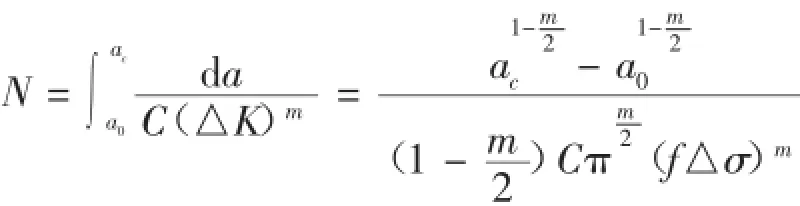

断裂力学认为焊接疲劳裂纹的萌生扩展一般分为三个阶段,如图1所示。第一阶段为裂纹萌生到扩展,该区域的斜率较大。图中可以看出曲线的起点为Kth,该值为界限强度因子幅,当应力强度因子幅大于此值时,裂纹便会扩展。第二阶段是裂纹临界扩展区域,是决定裂纹扩展寿命的主要区域,这一区域中d a/d N与K基本为线性关系。著名科学家P.Pairs和Erdongan通过裂纹的扩展试验,并对所得数据进行处理后总结出裂纹扩展公式[2]:

式中:a为裂纹长度;N为应力循环次数;d a/d N为裂纹扩展速率;△K为应力强度因子幅;C、m为材料常数,经研究发现大部分材料的m值约为2~4.

图1 裂纹扩展曲线图

其中,可由△K求得。

式中:f为应力强度因子修正系数;Kmax为裂纹处应力强度因子最大值;Kmin纹处应力强度因子最小值;△σ为裂纹处应力幅。

最后一个阶段是裂纹快速扩展阶段,△K增加到一定值以后,裂纹会产生快速失稳扩展直至构件的破坏[2]。因其裂纹扩展寿命较短,故工程中一般不予考虑。

以上是焊接疲劳裂纹形成的理论分析。此外,焊接母材中含有的杂质以及焊缝坡口表面存在未除净的油污、杂质等都会增大裂纹产生的趋势。TBM刀盘的箱型焊接结构较为复杂,在焊接过程中可能会存在内应力、外部约束应力、装配应力以及组织应力等,在诸多应力的共同作用下也会产生裂纹。施焊过程中的焊接缺陷如咬边、气孔、夹砂、未融合及未焊透等都会埋下裂纹隐患。

3 焊接裂纹对刀盘的影响

刀盘是TBM在掘进过程中的直接受力部件,开挖过程中受力复杂,工作条件也相当恶劣。在循环应力作用下会大大降低刀盘的疲劳寿命,甚至导致刀盘的断裂失效。焊接结构由于自身工艺所限,难免会产生一些残余应力和焊接缺陷。因此,焊缝连接区域的疲劳寿命问题,工程中历来都十分重视。一些学者认为,焊接结构的疲劳寿命是由裂纹萌生阶段的寿命和裂纹扩展阶段的寿命两部分组成[3]。裂纹萌生阶段包括微裂纹的产生和微观范围内裂纹的增长。裂纹扩展阶段包括宏观裂纹稳定的扩展和裂纹快速失稳直至断裂。

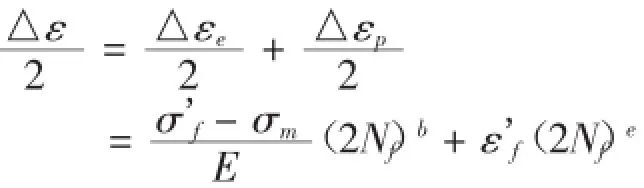

针对刀盘焊接箱体可根据其受力模型利用数值模拟法求得最大应力应变值以及平均应力应变值,再通过局部应力应变法来估算焊缝裂纹萌生阶段的疲劳寿命。局部应力应变法中应变—寿命曲线通常用Manson—Coffin公式表达:

式中:△ε为总应变;△εe为弹性阶段应变;△εp为塑性阶段应变;σ'f为疲劳强度系数;ε'f为疲劳塑性系数;Nf为疲劳寿命;E为弹性模量;b为疲劳强度指数;e为疲劳塑性指数。

然而,焊接结构在实际工作过程中的平均应力不会为零,当考虑平均应力时上式修正为:

上式中σm为平均应力,可由下式计算出:

式中:R为应力比;σmax为最大循环应力;σR为焊接残余应力(一般取σR=0.6σs,σs为材料屈服极限)。

考虑残余应力和平均应力后应变寿命拟合公式可修正为:

对于裂纹扩展阶段的疲劳寿命采用断裂力学法估算。目前,国内外的现有技术无法检测初始裂纹的尺寸,往往假定一个数值或根据检测技术的精度和分辨率来定[4]。裂纹尺寸由初始裂纹长度a0扩展到ac的寿命即为:

式中:a0为初始裂纹长度,根据相关文献,初始裂纹长度一般取5 mm[5-6];ac为裂纹扩展的临界尺寸。对于ac通常有两条原则可循,第一是结构件的净截面应力小于等于材料的屈服极限σs;第二是利用材料的平面应变断裂韧性KIC值来确定ac.考虑系统的安全性,选用两者中较小ac.

综上所述,利用局部应力应变法和断裂力学法研究了刀盘焊接结构件疲劳寿命的理论推导及计算,可以有效估算其寿命和巡检周期,对工程具有一定的指导意义。

4 焊接裂纹的控制措施

通过以上对裂纹的分析,总结出焊接裂纹的控制方法如下所示:

首先,严格控制所用钢板的质量及杂质含量,在确保所供钢板化学元素含量、力学性能及Z向性能达标的基础上,进一步削减杂质含量,尤其要最大程度地防止钢板内产生带状组织。

其次,焊前预热和焊后保温可以有效地减少焊接裂纹,还可以在一定程度上减少刀盘焊接件的残余应力,降低其淬硬性。焊后保温可以减缓刀盘焊接件的冷却速度,延长冷却时间,使氢可以充分释放,避免冷裂纹的产生。

第三,刀盘分块部件焊接组对时,避免出现过大错边和过大的装配间隙。尽量不使用夹具等强行装配,防止出现过大的约束应力和装配应力。

第四,焊接坡口的设计也会影响焊接裂纹的产生,焊接熔深较大的焊缝抗裂性较差。坡口设计时要减少单侧焊缝的熔深量,有效地降低焊接产生的拉伸应力,避免裂纹的产生。

最后,焊接完成后认真处理刀盘箱体焊接结构中存在沟槽、台阶、尖角以及截面形状突变处的焊缝,也可有效地减少焊接裂纹。

5 裂纹控制工艺规程的制定

TBM刀盘主结构由四个边块和一个中心块组装后焊接而成,其中每个边块和中心块分别各自作为部件焊接。除组对焊接时的焊接顺序不同,其余焊接工艺基本相同。控制刀盘焊接裂纹的工艺规程主要内容如下所示:

5.1 焊前检验

刀盘制造所用板材须提供各项检测报告,要求符合国标规定。严格按照图纸检查刀盘备料板材的尺寸及坡口。

5.2 焊前准备

(1)清理焊接平台,对平台进行水平测量,平面度应达到2 mm/10 m2.

(2)仔细阅读图纸技术要求,选取焊接电流为225~286 A,电压为24~32 V保护气体为100%CO2,电源直流反接,焊接层间温度为60~300℃之间。焊接采用ER50-6实心焊丝,在组对焊接时选用J507低氢焊条。

(3)施焊前焊条、焊丝按说明书进行烘干,烘干温度为200~300℃,烘干后存放于保温桶内,随取随用;焊道要打磨干净,将油污、锈和水等杂物清理干净后,检查确认方可进行焊接。

5.3 焊前预热

施焊前采用火焰加热法对焊缝周围板材进行预热,预热温度为60~100℃,预热范围至少为焊接板厚的5倍。

5.4 焊接过程

(1)每次焊接、挪动前后都要将部件垫平垫实,对称焊接,防止焊接变形。

(2)每道焊缝焊接完工后,应清除焊缝两侧的飞溅物。厚板焊接过程中,每焊接一遍后应使用风铲锤击焊缝,消除焊接应力、减少焊接变形。

(3)焊接部件第一次焊接的焊接量达到1/3时需要对其进行尺寸检验,将部件翻转焊接背面,控制焊接变形。

(4)每道焊接工序完成后需由质检人员确认合格后,方可进行下一工序,如发现问题及时处理。

5.5 焊后保温

焊接完成后为了有效防止冷裂纹的发生,将对其进行保温缓冷处理。采用氧乙炔对焊缝及周围进行加热,保温一定时间后用石棉盖上进行保温缓冷。

5.6 焊后热处理

在热处理之前刀盘内的焊接支撑不允许拆除。刀盘箱体焊接结构件采用整体热处理法,要求如下所示:

退火温度:退火温度要求满足580℃±20℃;加热阶段:加热至温度达到250℃之后,升温速率要≤50℃/h,直至达到规定的退火温度;

保温时间:计算公式为H=2·tmax,其中t max为最大板厚(当板厚<15mm,保温30 min);

冷却阶段:从保温温度到250℃,采用炉冷,降温速率不得超过50℃/h.从250℃到常温,在静止空气中冷却。

此外,刀盘结构件的热处理过程中需要注意以下要求:

(1)焊件进炉时炉内温度不得高于400℃;

(2)升温时,加热区内任意4 600 mm长度内的温差不得大于140℃;

(3)保温时加热区内最高与最低温度差不宜超过80℃;

(4)升温及保温时应控制加热区气氛,防止焊接表面过度氧化。

6 结束语

本文对刀盘焊接裂纹全面分析,研究了裂纹对刀盘疲劳寿命的影响,得出焊接裂纹的控制措施,并制定了一套完整的可应用于生产制造的工艺规程。该工艺规程为制造高可靠性TBM刀盘提供了理论基础,为工程施工提供了技术支持,同时为TBM盾体及其他大型结构件的焊接提供了借鉴基础。

通过对TBM刀盘焊接裂纹的研究逐步掌握刀盘国产化技术,相信经过不懈努力,并结合各方面理论及实践知识,终将会实现整个TBM的国产化。本文研究了焊接疲劳裂纹对TBM刀盘疲劳寿命的影响,分析过程与实际工作载荷有一定的差距,按照此方法计算的疲劳寿命具有一定的保守性。

[1]邓托.焊接裂纹的成因及控制[J].南通航运职业技术学院学报,2007,6(3):66.

[2]郭建生.运用焊接结构的S-N曲线获取焊缝裂纹扩展规律的特性曲线[J].武汉交通科技大学学报,2000,24(1):71-73.

[3]武彦杰.硬岩盾构机刀盘典型焊接结构疲劳寿命研究[D].郑州:郑州大学,2012.

[4]范小宁,徐格宁,杨瑞刚.基于损伤—断裂力学理论的起重机疲劳寿命估算方法[J].中国安全科学学报,2011,21(9):58-62.

[5]程文明,王金诺.桥门式起重机疲劳裂纹扩展寿命的模拟估算[J].起重运输机械,2001(2):1-4.

[6]GhidiniT,Dalle D C.Fatigue life predictions using fracture mechanics methods[J].Engineering Fracture Mechanics,2009,76(2):134-148.

The Control Effect of Welding Process and Crack Cutter

CHEN Xiao-min,WANG Xiu-dong,WANG Xiao-qiang

(CSIC(Qingdao)Rail Transit Equipment Co.,Ltd.,Qingdao Shandong 266000,China)

This paper on hard rock tunnel boring machine cutter welding crack structure of the in-depth study,summarizing the influence of classification,welding cracks,crack fatigue life of welding cutter and control measures of cracks.In the course of the research,combined with the actual production,a set of effective process rules for crack control is developed,which provides technical support for developing domestic TBM cutter to break the foreign monopoly.

hard rock tunnel boring machine;cutter head;welding crack;fatigue life

TG44

A

1672-545X(2017)02-0107-04

2016-11-11

陈晓民(1987-),男,山东青岛人,硕士研究生,研究方向为机械工程。