基于SEM图像处理法的化学镀Ni-P合金表面改性基底层孔隙表征

2017-06-07吕基成许斌钱建才邹洪庆

吕基成,许斌,钱建才,邹洪庆

基于SEM图像处理法的化学镀Ni-P合金表面改性基底层孔隙表征

吕基成,许斌,钱建才,邹洪庆

(西南技术工程研究所,重庆 400039)

目的对Ni-P合金表面层孔隙进行定量表征。方法通过SEM微观形貌图像分析孔隙分布,运用ImageJ软件对SEM图像进行处理,并统计分析Ni-P合金表面层孔隙的孔隙率、孔隙数目、等效直径等数据。结果电化学蚀刻在改性Ni-P合金表面层制备微孔层,随时间延长,表面微孔数量增多、孔径增大。蚀刻1,3,5 min的孔隙率分别为0.85%,4.34%,11.18%,蚀刻5 min后微孔发生交联,Ni-P合金层防护性能被破坏。结论电化学蚀刻3 min可在Ni-P合金表面层获得分布均匀、等效直径主要分布在100~850 nm之间的微孔。

电化学蚀刻;孔隙表征;孔隙率;Ni-P合金

化学镀Ni-P合金镀层硬度高、耐蚀性好,且化学、力学和电磁性能优良,目前广泛应用于化工、机械、电子及航空航天等领域[1—3]。对表面耐磨性、润滑性及耐蚀性等有更苛刻要求的特殊工况,普通化学镀Ni-P合金镀层并不能满足其需求,必须运用其他的表面处理技术或工艺进行复合处理。其中,对化学镀Ni-P合金镀层进行适当的改性(如气相沉积、功能性物质引入、等离子喷涂等)处理[4—8],是解决特殊工况需求的行之有效的手段之一。

优良的化学镀Ni-P合金镀层平整、光滑且无孔隙[9—10],为了获得理想的改性处理效果,必须先对Ni-P合金镀层表面进行预处理。文中利用蚀刻手段对Ni-P合金镀层表面进行预处理,并以该预处理基底层为研究对象,采用SEM图像处理法[11—13],对改性所需基底层表面的微孔孔径分布、孔隙率及孔隙分布均匀性等进行研究、定量表征和分析,为后续改性处理提供理论支持。

1 实验

1.1 化学镀Ni-P合金镀层的制备

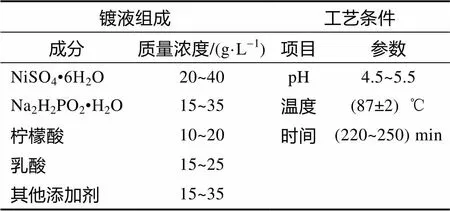

研究采用含磷质量分数为6%~12%的中高磷化学镀Ni-P合金层作为拟改性的基底层。制备化学镀Ni-P合金镀层的溶液组成及工艺条件见表1。

表1 化学镀Ni-P合金镀层的镀液组成及工艺条件

试样采用45#碳钢,规格为50 mm×50 mm×2 mm。试样制备的工艺流程为:打磨—脱脂—水洗—酸洗—水洗—活化—水洗—化学镀Ni-P合金—水洗—烘干。制备的试样膜层厚度为(27~33)μm。

1.2 改性基底层制备

采用电化学蚀刻方法制备改性所需的基底层。电化学蚀刻液由HCl,H3PO4及59DCK电化学蚀刻添加剂(表面活性剂、缓蚀剂、金属离子等)配制而成。制备工艺条件:蚀刻温度为室温(10~30)℃,蚀刻液pH为1.0~2.5,蚀刻过程溶液搅拌速度为(400~ 450)r/min,蚀刻电流密度为2.0 A/dm2。制备的工艺流程为:蚀刻—水洗—烘干—备用。

1.3 表征及分析

采用Quanta200型环境扫描电镜观察改性基底层制备前后的微观形貌。采用MATLAB软件对SEM图像进行处理,用ImageJ软件对改性基底层表面微孔孔径分布、孔隙率等微孔相关数据进行定量表征和分析,获得改性基底层制备效果的量化数据。

2 结果与讨论

2.1 Ni-P合金镀层及改性基底层外观

制备的化学镀镍磷合金镀层具有银白色光泽,且表面光滑、平整,无麻点、针孔、起皮脱落等缺陷存在,如图1a所示。图1b—d为经不同时间电化学蚀刻后的蚀刻层外观,可以看出,随电化学蚀刻时间的延长,光泽度降低,颜色变暗。蚀刻1 min后的蚀刻层外观变化不大,蚀刻3 min后外观表面颜色稍微变暗。蚀刻5 min后,蚀刻层外观发生明显变化,光泽度降低且表面变黄。从图1d外观变化可以说明蚀刻5 min后有蚀刻微孔穿透镀层至钢基底层,镀层表面出现轻微的锈。

a 蚀刻前b 蚀刻1 min c 蚀刻3 mind 蚀刻5 min

2.2 Ni-P合金镀层及改性基底层SEM微观形貌

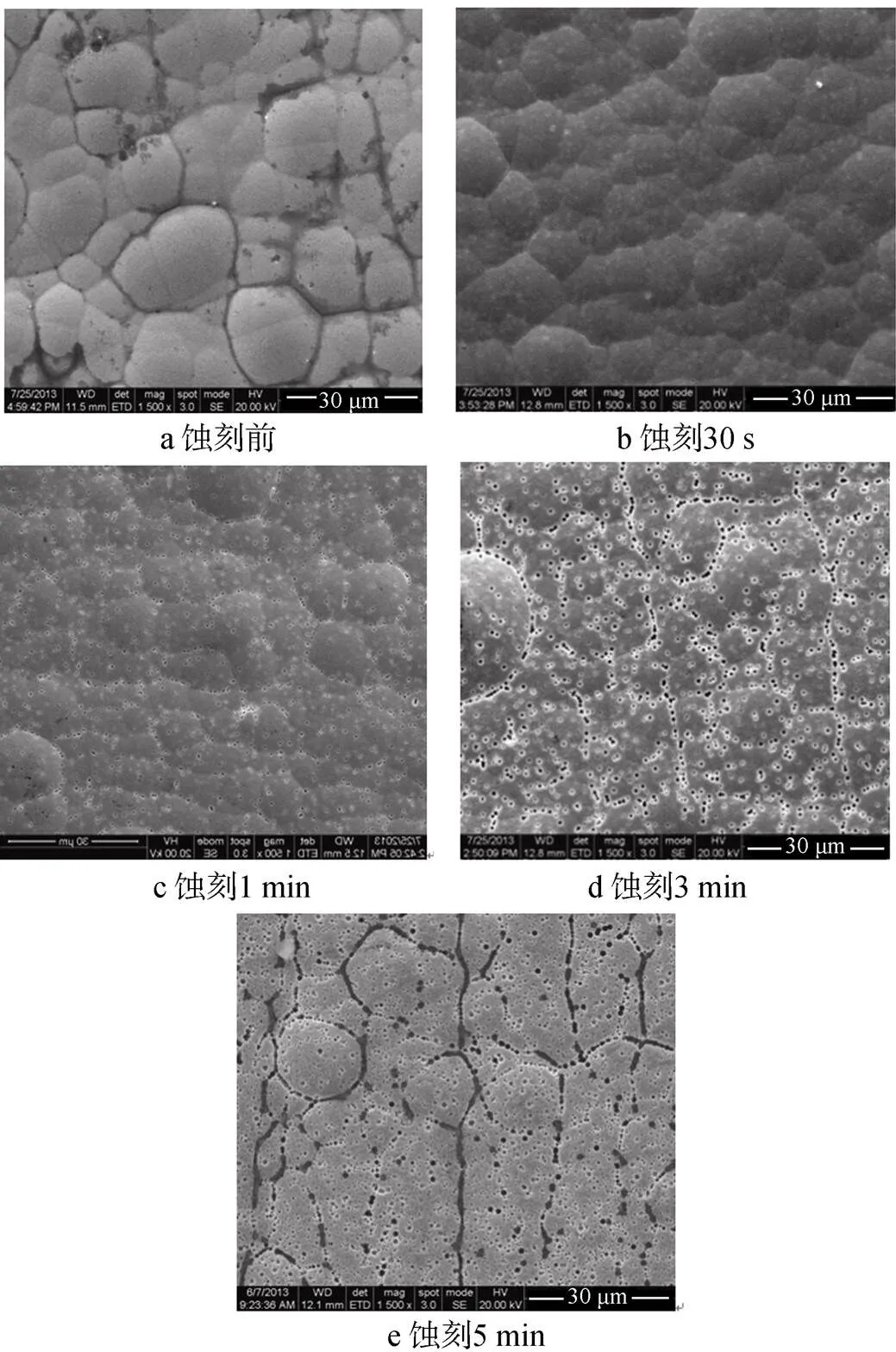

图2a—e分别为电化学蚀刻前后的Ni-P合金镀层及蚀刻层的SEM微观形貌,可以定性分析蚀刻微孔随蚀刻时间的变化趋势。图2a为电化学蚀刻前化学镀Ni-P合金镀层的SEM图像,可以看出,Ni-P合金镀层表面是由大小不等的胞状物组成,胞状物相互堆积挤压,致密且无缝隙[14—15]。

从图2b—c可以清晰地看出镀层表面生成蚀刻微孔及蚀刻微孔随蚀刻时间的变化过程。蚀刻30 s后,镀层表面出现了少量不清晰微孔。蚀刻1 min后,镀层表面可以明确分辨出微孔,微孔分布整体均匀,可以观察到微孔主要分布在胞状物交界处。蚀刻 3 min后,可以看出蚀刻微孔孔径明显增大,分布均匀性较好。蚀刻到5 min后,胞状物面上新孔生成,旧孔变大,微孔之间相交融合变大,胞状物交界处微孔数量增多,孔径变大,微孔之间相互交联贯通。与图1c结合分析可知,电化学蚀刻至5 min有蚀刻微孔穿透至基地层,已破坏镀层完整结构,影响了Ni-P合金镀层的防护性能。

图2 Ni-P合金镀层及不同蚀刻时间改性基底层SEM微观形貌

化学镀镍磷合金本身为非晶结构,耐蚀性较好。镍磷合金层中的磷元素会在蚀刻溶液中形成钝化膜,因此蚀刻前期(30 s内),镀层表面几乎不出现蚀刻微孔。胞状物交界处原子排列较为疏松而紊乱,缺陷密度大,原子比胞状物内部更为活泼,通常具有比较低的电位值。在电流作用下,表面钝化膜被破坏后,胞状物交界处优先被活化,发生蚀刻反应,产生蚀刻微孔,随后面上也发生蚀刻反应。通过电化学蚀刻,在Ni-P合金镀层表面制备分布均匀、大小合适的蚀刻微孔,以利于后续引入功能性物质进行封孔、改性处理。

2.3 改性基底层孔隙定量表征

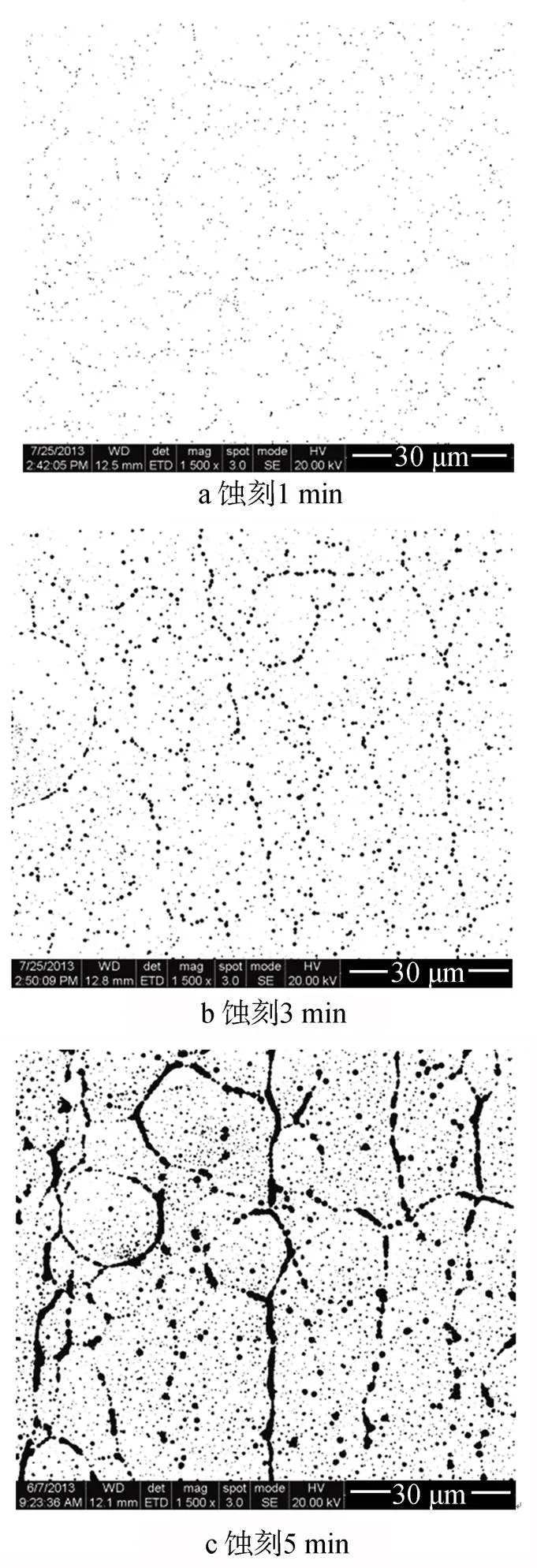

图3a—c分别是图2c—e经软件处理后的二值化图像。可以明显对比出,电化学蚀刻1~3 min,蚀刻微孔孔径在逐渐增大。到5 min时,由于胞状物边界大微孔的彼此交融,沿胞状物边界形成蚀刻线条。

Ni-P合金镀层上制备的蚀刻微孔数量、大小、分布性对后续功能性封孔、改性工艺处理影响很大。通常认为,改性基底层微孔越多、孔隙率越高(微孔多、孔径大),越利于功能性物质的引入,利于进行改性处理,最终改性效果越好。随着电化学蚀刻程度的加重,镀层表面硬度呈逐渐降低趋势,且一旦电化学蚀刻微孔穿透镀层,反而使镀层整体防腐蚀性能下降。因此,制备的电化学蚀刻微孔层的性能(大小、数量等)应保持在合适的范围,从而保证改性涂层的综合性能。

图3 不同蚀刻时间改性基底层SEM二值化处理图像

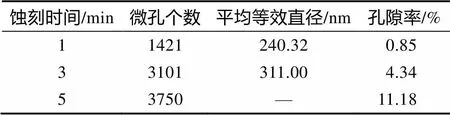

表2是对图3a—c中电化学蚀刻微孔性能(个数、平均等效直径、孔隙率)的统计数据。图4为蚀刻 1 min与3 min蚀刻微孔等效直径的分布区间。电化学蚀刻从1 min到3 min表面孔隙率从0.85%变化到4.34%,而3 min到5 min后表面孔隙率从4.34%升高到11.18%,说明电化学蚀刻的蚀刻速率与蚀刻程度在逐渐加剧。电化学蚀刻1 min和3 min后的表面蚀刻微孔数量分别为1421和3101,蚀刻微孔数量增长了一倍多。从图4可以看出,电化学蚀刻1 min后,蚀刻微孔的等效直径集中分布在100~350 nm之间。电化学蚀刻3 min后,蚀刻微孔等效直径集中分布在100~850 nm之间,且在100~350 nm之间的数量为电化学蚀刻1min后的两倍多。说明在1~3 min之间,主要为生成新的蚀刻微孔,旧的蚀刻微孔反应变大。电化学蚀刻5 min后,蚀刻微孔数为3750个,与蚀刻3 min后的数量增长不大,但孔隙率已达到11.18%。从图3c也可以看出,此时交融微孔数量急剧增多,特别是胞状物边界处。分析可以得出:电化学蚀刻1 min时,主要为新孔生成;电化学蚀刻3 min时,主要为新孔生成,旧孔变大;到电化学蚀刻5 min时,新孔生成,旧孔变大,微孔之间相互交融数量增多,尤其胞状物边界微孔相互交融变大,形成蚀刻线条。

表2 电化学蚀刻微孔性能统计

3 结论

1)电化学蚀刻会使化学镀Ni-P合金镀层表面生成改性所需蚀刻微孔,但表面颜色变暗,光泽降低。

2)随蚀刻时间的延长,表面蚀刻微孔数量增多,孔径逐渐增大,蚀刻一定时间后,蚀刻微孔会首先沿胞状物边界交融连成线。

3)按文中电化学蚀刻工艺,蚀刻3 min可获得分布均匀、孔隙率为4.34%、等效直径分布在100~ 850 nm之间且不破坏镀层整体防护性能的微孔层。

[1] 张翠杰, 刘贯军, 张培彦. Ni-P-PTFE 化学复合镀工艺优化及镀层性能研究[J]. 表面技术, 2015, 44(1): 102—105.

[2] 董允, 张廷森, 林晓嫣. 现代表面工程技术[M]. 北京: 机械工业出版社, 2003.

[3] 李宁. 化学镀实用技术[M]. 北京: 化学工业出版社, 2012.

[4] ZHOU Guang-hong, DING Hong-yan. Structure and Mechanical Properties of Ni-P-Nano Al2O3Composite Coatings Synthesized by Electroless Plating[J]. Journal of Iron and Steel Research, International, 2008, 15(1): 65—69.

[5] 税毅. Ni-P 镀层研究现状及发展趋势[J]. 表面技术, 2002,31(1): 1—4.

[6] DIEGLE R B, CLAYTON C R, YU Y C, et al. Evidence of Chemical Passivity in Amorphous Ni-20P Alloy[J]. J Electrochem Soc, 1987, 134: 138—139.

[7] 钱苗根, 姚寿山. 现代表面技术[M]. 北京: 机械工业出版社, 2002.

[8] 孙希泰. 材料表面强化技术[M]. 北京: 化学工业出版社, 2005.

[9] 曾晓雁, 吴懿平. 表面工程学[M]. 北京: 机械工业出版社, 2001.

[10] 闫洪. 现代化学镀镍和复合镀新技术[M]. 北京: 国防工业出版社, 2001.

[11] 吴文亮, 李智, 张肖宁. 基于数字图像技术的沥青混合料车辙试验研究[J]. 筑路机械与施工机械化, 2008, 25(3): 55—57.

[12] 杨高波, 杜青松. MATLAB图像/视频处理应用及实例[M]. 北京: 电子工业出版社, 2010.

[13] 聂鹏, 高霁, 王新鑫, 等. 基于TEM图像和分形理论的纳米复合材料分散相粒度分布的评价方法研究[J]. 工具技术, 2009(3): 235—239.

[14] KONG De-jun, WANG Jin-chun, FU Gui-zhong. Friction and Wear Performance of Ni-P Coatings by chemical Plating after Crystallization Treatment[J]. Rare Metal Materials and Engineering, 2015, 44(6): 1314—1319.

[15] 姜晓霞, 沈伟. 化学镀理论及实践[M]. 北京: 国防工业出版社, 2000.

Characterization of Microporous on Modified Base of Ni-P Alloy Based on SEM Processing Technique

LYU Ji-cheng, XU Bin, QIAN Jian-cai, ZOU Hong-qing

(Southwest Technology and Engineering Research Institute, Chongqing 400039, China)

Objective to study the quantitative characterization of surface layer pores of Ni-P alloy. Methods Microporous distribution was analyzed by observing SEM microstructure image. The software Image was adopted to treat SEM image and analyze porosity, number of pores, equivalent diameter, etc. on Ni-P alloy surface. Results A microporous layer was prepared on the modified NI-P surface by electrochemical etching. The amount of microporous and the aperture of pores were increased with time. The porosity of microporous after etching for 1min, 3min and 5min was 0.85%, 4.34% and 11.18%. The protection performance of Ni-P alloy was destroyed after etching 5min for. Conclusion After etching for 3min, the microporous of Ni-P layer with the equivalent diameter are distributed uniformly in the range of 100~850 nm.

electrochemical etching; microporous characterization; porosity; Ni-P Alloy

10.7643/ issn.1672-9242.2017.05.018

TJ01

A

1672-9242(2017)05-0082-04

2016-12-30;

2017-01-15

吕基成(1970—),男,重庆人,工程师,主要研究方向为材料的腐蚀与防护。