竹材Ⅲ型层间的断裂韧性1)

2017-06-05李启志王福利邵卓平

李启志 王福利 邵卓平

(安徽农业大学,合肥,230036)

竹材Ⅲ型层间的断裂韧性1)

李启志 王福利 邵卓平

(安徽农业大学,合肥,230036)

采用改进设计的端部切口悬臂梁(SCB)装置,试验测试毛竹(Phyllostachspubescens)Ⅲ型层间断裂性质,并分别用柔度法和面积法计算其Ⅲ型层间断裂韧性值。结果表明:(1)采用柔度法和面积法得到的Ⅲ型层间断裂韧性,分别为2.38 N·m-1(标准差0.74 N·m-1)、2.20 N·m-1(标准差0.36 N·m-1),前者略高于后者,但方差分析差异不显著;(2)二种方法测得的Ⅲ型层间断裂韧性,基本上与裂纹尺寸无关,说明层间断裂韧性是竹材的一种基本性质;(3)对竹材断面的观察发现,Ⅲ型层间裂纹在未木质化的短型基本组织细胞中的扩展是伴随着胞壁的撕裂,但在已木质化的长型基本组织细胞之间和纤维束之间,裂纹是沿胞间层扩展的。

毛竹;竹材断裂韧性;Ⅲ型层间断裂

A modified split cantilever beam (SCB) equipment was employed to test fracture toughness of the moso bamboo (Phyllostachspubescens) Ⅲ mode interlaminar. The moso bamboo III mode interlaminar fracture toughness was calculated and analyzed by compliance and area method. The fracture toughness tested by compliance and area method was 2.38 N·m-1with standard deviation of 0.74 N·m-1and 2.20 N·m-1with standard deviation of 0.36 N·m-1, the former was 8.18% higher than the later, and the variance analysis results were not significant. The interlaminar fracture toughness tested by the two methods was basically unrelated with the crack size, which indicated that the interlaminar fracture toughness of bamboo was the basic property of material. By analyzing the interlaminar fracture characteristics and fracture surface, III mode crack propagation accompanied with the tearing of long cell and the cracking of short cell in basic tissues, and the cracking of fiber bundles was wrapped by basic tissues and the interlaminar of fiber bundle and vascular bundle with the interfaces of basic tissue.

竹材是植物中能够用作结构材料的天然生物质复合材料。2010年上海世博会的印度馆和德中同行之家以及校舍建筑、抗震安居房建筑,都是采用改性竹材建造。但作为结构用材,必须了解竹材的断裂行为和断裂韧性,以作为竹构件强度设计的理论依据与参考。

作为天然材料,竹材可被视作单向长纤维增强的复合材料。由于强烈的各向异性,竹材沿纤维方向的拉伸强度很高,但沿垂直纤维方向的拉伸强度和沿纤维方向的剪切强度却很低,并容易导致层间开裂的发生。一旦出现裂纹,分层扩展将不受其强度控制,而由层间断裂韧性决定,进而影响材料的结构完整性,导致材料的刚度下降,最终发生破坏。因此,竹材的分层断裂韧性,表征了竹材对顺纹理裂纹扩展所具有的阻力。通过文献检索,目前对于竹材的一般力学性质的研究很多[1-3],但对其断裂韧性的研究较少[4-7]。

对复合材料的Ⅲ型层间断裂的研究,根据文献检索,Donaldson et al.[8-9]采用端部切口悬臂梁(SCB)试样先后对复合材料的Ⅲ型层间断裂进行了描述,提出了粘有加固片的裂口悬臂粱方法,较好地处理了扭转问题,并采用多种数据处理方法计算分析了其Ⅲ型层间断裂韧性;肖军[10]采用导向限位柱改进了Donaldson的裂口悬臂粱夹具装置,减化了对层合板Ⅲ型断裂韧性的测试方法,并采用SCB试样测试方法,通过面积法计算分析了层合板Ⅲ型断裂韧性;Khoshravan et al.[11]采用柔度法与虚拟裂纹闭合技术,计算分析了环氧树脂纤维增强复合材料的Ⅲ型层间断裂行为。

为此,作者根据复合材料Ⅲ型层间断裂的研究方法,基于对竹材Ⅰ型与Ⅱ型层间断裂的研究经验[6,12],采用改进设计的SCB装置测试了毛竹材的Ⅲ型层间断裂韧性,并探索了竹材Ⅲ型层间断裂的机制。

1 材料和方法

1.1 材料

2014年12月初采自安徽霍山的4年生毛竹(Phyllostachspubescens),取胸高处相邻3节,打通节隔,在恒温恒湿箱中强制气干7 d(温度60 ℃)后取出,自然气干90 d,最后顺纹向劈制成条坯待用。

采用SCB试样的材料取自第十节,尺寸为170 mm×20 mm×b,b为竹壁自然壁厚。为模拟自然尖锐裂纹,试件的预制裂纹是采用刀在试件一端沿中层顺纹向劈制得到,预制的初始裂纹控制在距加载点40 mm至80 mm不等。经劈制初始裂纹后,去除裂纹偏离中性层的试样,满足实验条件的有效试样为7个。

1.2 断裂韧性测试方法

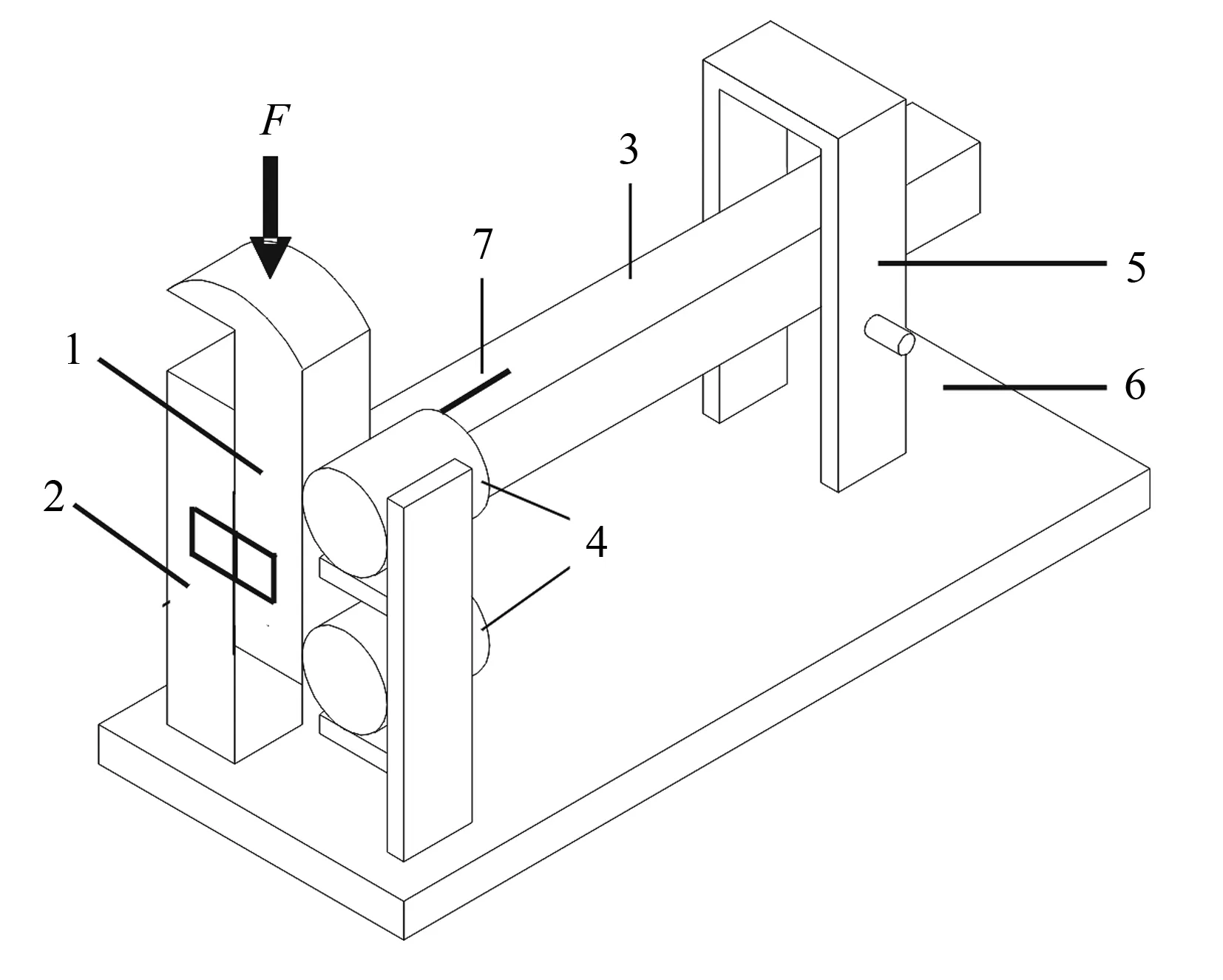

采用双悬臂梁反对称弯曲加载方式的SCB法测试竹材的Ⅲ型层间断裂韧性。为保证Ⅲ型层间断裂韧性的纯度,试验采用改进设计的测试Ⅲ型层间断裂韧性的装置(见图1)。

1为钳口1;2为钳口2;3为试样;4为限制滚筒;5为限制扭转柱;6为基础;7为裂纹。

改进后的装置优点较多,如:加载端为弧面结构,其圆心在夹持装置与试样的中心线上,弧面与试验机压头为线接触,载荷沿中心线传递。2限制滚筒起到限制试样端头自由转动的作用,且保持加载线位于中心线上;另采用圆柱形滚筒,使钳口1与滚筒之间为线接触,相对于面接触,可减少摩擦,使试验数据更加精准。防扭柱限制了试样的扭曲,可降低或消除加载过程中扭曲对竹材Ⅲ型层间断裂的影响。

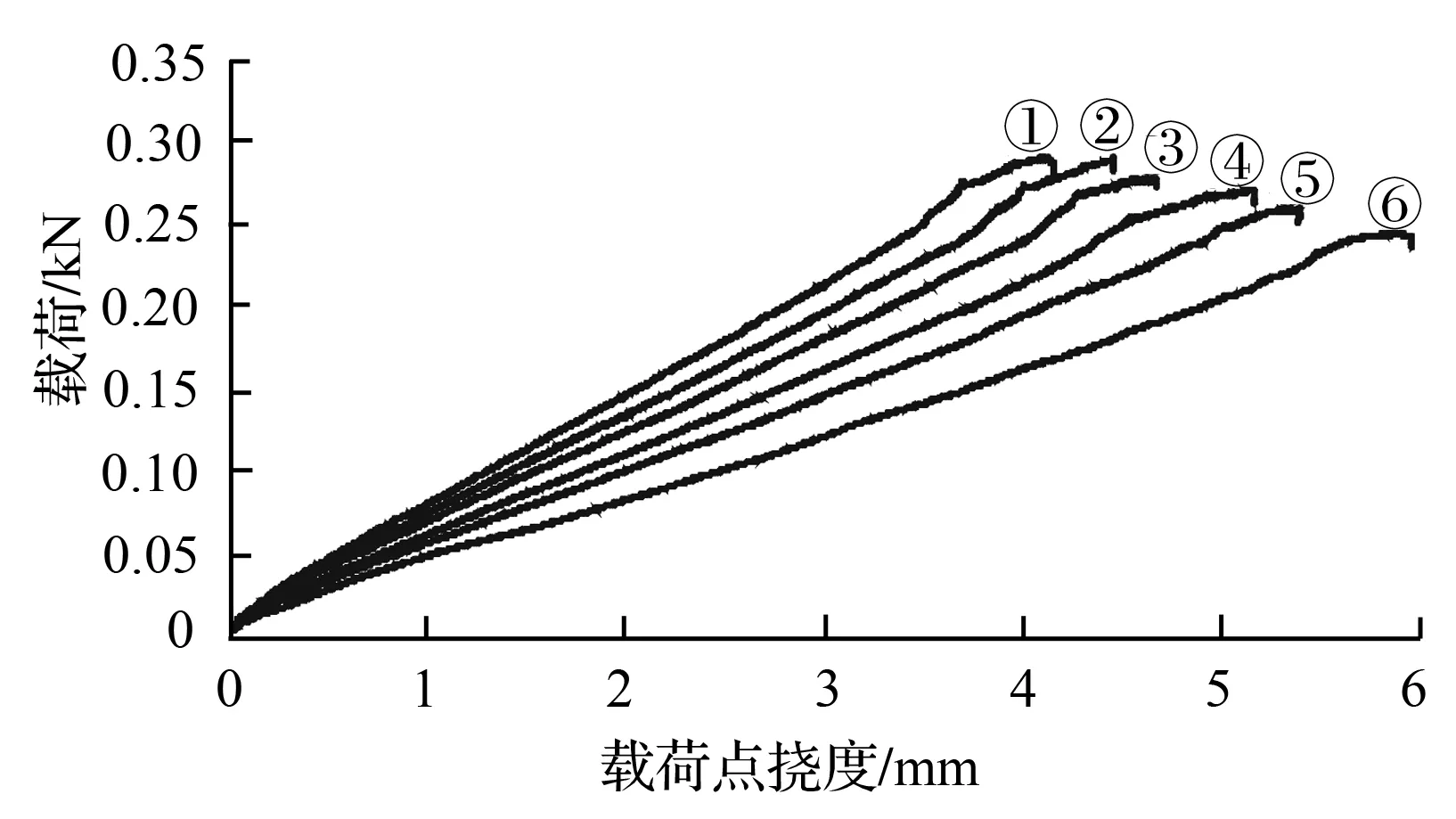

将试件放在改进设计的SCB夹具中,置于材料力学试验机上加载,由计算机自动绘出载荷(F)-载荷点挠度(δ)曲线(F-δ)。采用单件多点法,即对同一试样反复加载—卸载—加载,加载速度为1 mm/min。图2为某一SCB试样试验曲线。对于该试样共计加载6次,每加载1次获得1条试验曲线。试验室温度控制在27 ℃、湿度在60%左右。

加载初始,F-δ曲线保持直线关系。至裂纹启裂F-δ曲线斜率突然增大,裂纹沿顺纹理缓慢扩展,F-δ曲线呈非线性升至最大载荷后缓慢下降。通常在载荷开始下降时停机、存盘,然后借助光学显微镜标记裂纹尖端。临界载荷(Fcr)取裂纹启裂即F-δ曲线斜率开始增大时的载荷。试验完毕后,测量每次裂纹扩展后在试件上标记线至加载端中心点的长度。由于每次加载后,同一试样的裂纹在竹青处与竹黄处的扩展量不同,所以最终的裂纹长度取竹青侧所标记的裂纹长度与竹黄侧所标记的裂纹长度的平均值。

①为第1次加载;②为第2次加载;③为第3次加载;④为第4次加载;⑤为第5次加载;⑥为第6次加载。

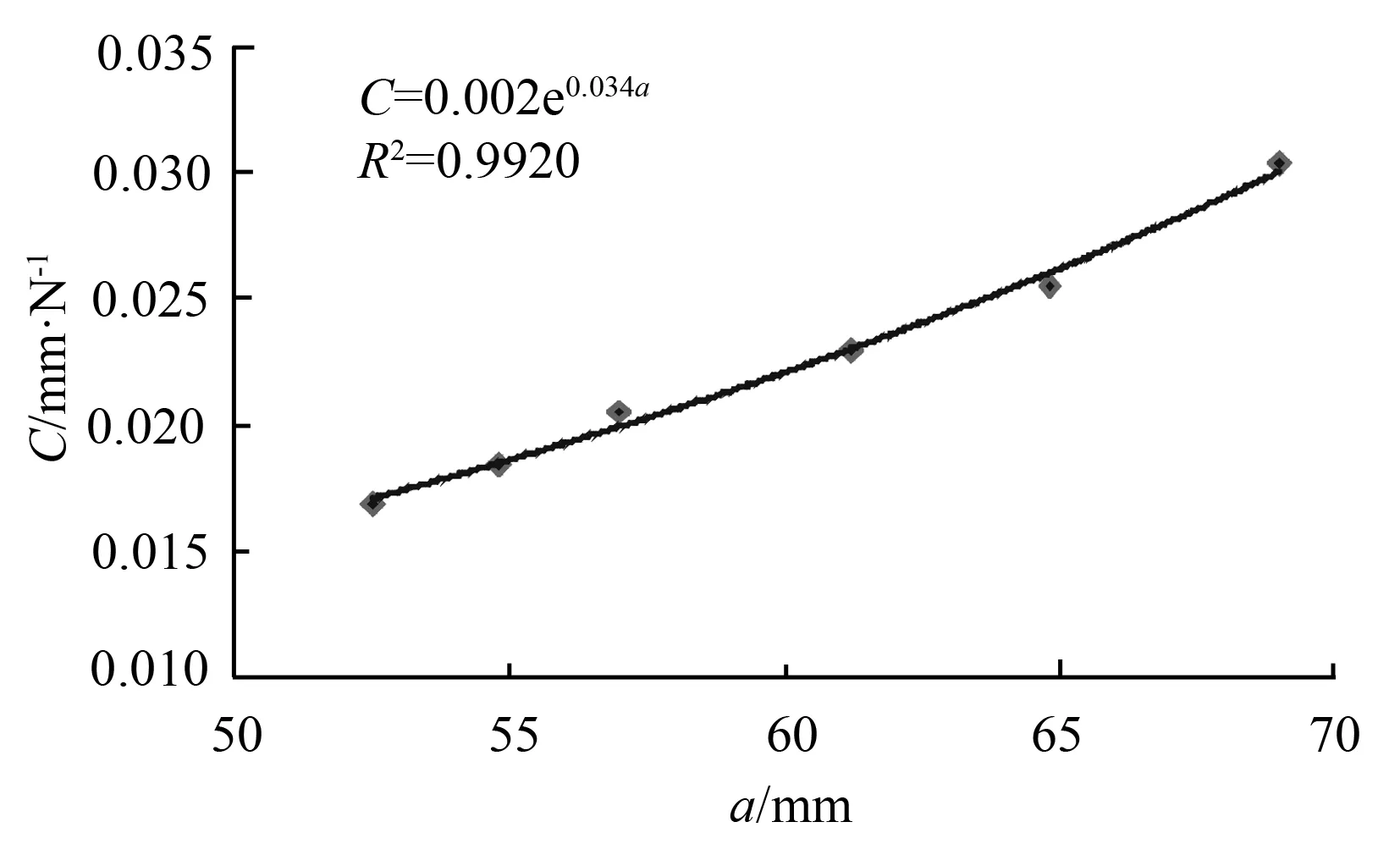

1.3 数据处理方法

1.3.1 基于能量原理的柔度法

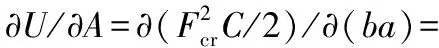

由SCB试样的典型F-δ曲线可知,每1条F-δ曲线的直线段斜率的大小与裂纹长度成反比,斜率的倒数即为试件对应不同裂纹长度(ai)的柔度(Ci)。利用曲线拟合,即可以得到裂纹体柔度与裂纹长度满足指数关系:

C=qema。

(1)

式中:q、m是由试验确定的单个试件柔度曲线的拟合系数(或回归系数)。图3为某节间试样Ⅲ型裂纹扩展时的F-δ试验曲线相应的柔度(C)与裂纹长度(a)的拟合曲线。则Ⅲ型裂纹顺纹理扩展阻力,即断裂韧性(GⅢC),按公式(2)计算:

(2)

式中:U为裂纹扩展所吸收的能量;A为裂纹面的面积;Fcr为裂纹启裂的临界载荷;b为试样厚度。

图3 Ⅲ型某节间试样典型C-a拟合曲线

1.3.2 面积法

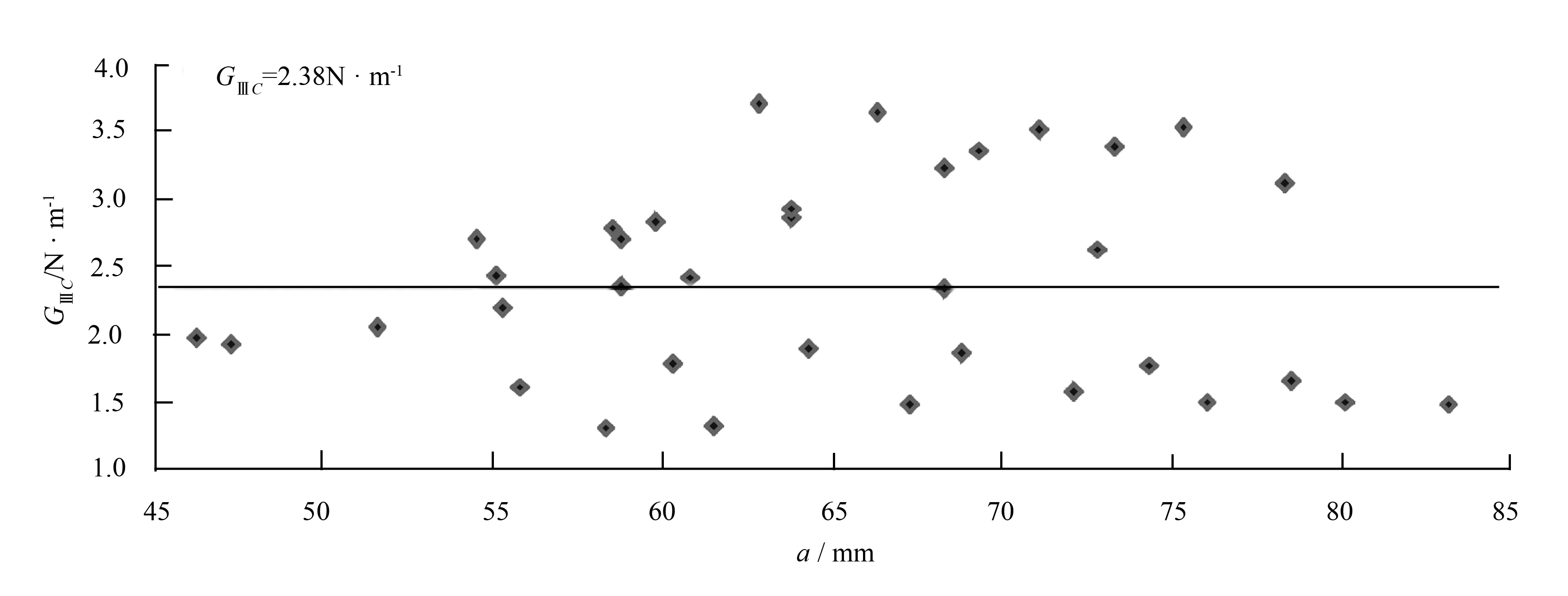

S.L.Donaldson[8]曾指出,在前人研究的数据简化方法中,最好的方法是采用面积法:

(3)

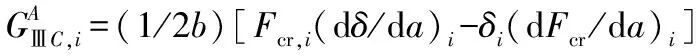

图4 某竹材SCB试样的Fcr-a和δ-a拟合曲线

2 结果与分析

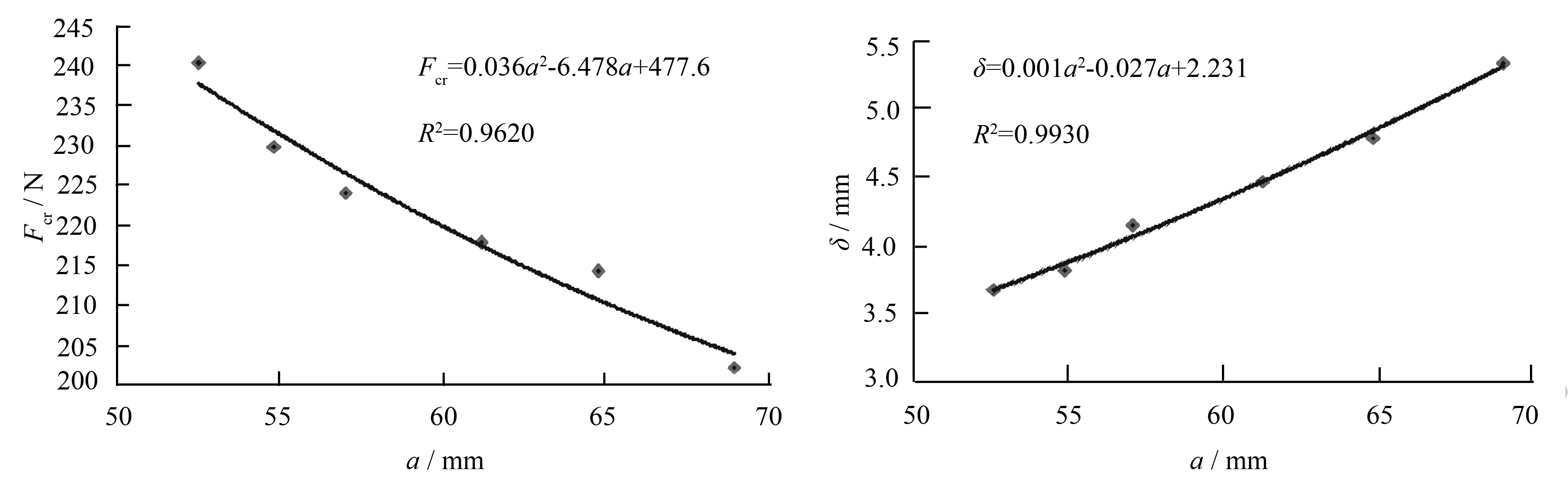

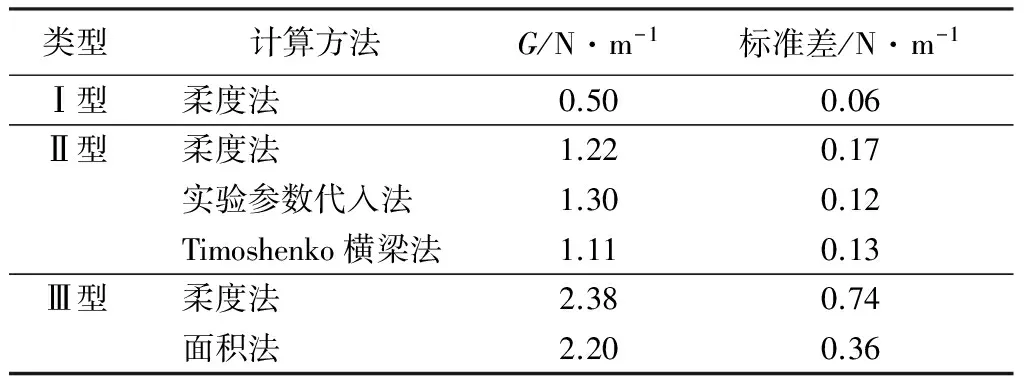

采用改进的SCB装置进行试验,并分别采用柔度法与面积法计算各试样的Ⅲ型层间断裂韧性值,根据公式(2)、(3)计算毛竹材的SCB试样的Ⅲ型层间断裂韧性值(GⅢC)。本次实验中共7个有效竹材SCB试样,共计36个测试点,对两种方法的计算结果作描述统计分析,再进一步对采用两种计算方法所得结果进行方差分析(见表1)。

表1 两种方法计算得到的竹材III型层间断裂韧性的统计分析

由表1可见:采用柔度法计算的毛竹材SCB试样的Ⅲ型层间断裂韧性平均值,比采用面积法计算的Ⅲ型层间断裂韧性值高8.18%,差异很小。通过方差分析,采用柔度法计算的毛竹材SCB试样的Ⅲ型层间断裂韧性值,总体上变异系数较大,为31.14%;而采用面积法计算的毛竹材SCB试样的Ⅲ型层间断裂韧性值,总体上变异系数仅为16.45%。主要原因在于,采用柔度法计算毛竹材SCB试样Ⅲ型层间断裂韧性的计算过程相对复杂,即先通过两点式求的各F-δ曲线柔度(C),而后通过指数曲线拟合获得C-a关系式,从而获得相关拟合系数,进而带入公式(2)计算得到最终结果。采用面积法计算过程相对简单,仅需对Fcr-a和δ-a分别拟合,且本文采用二次多项式拟合,可靠性较高,各拟合系数的变异性均较采用柔度法获得的拟合系数的变异性小。

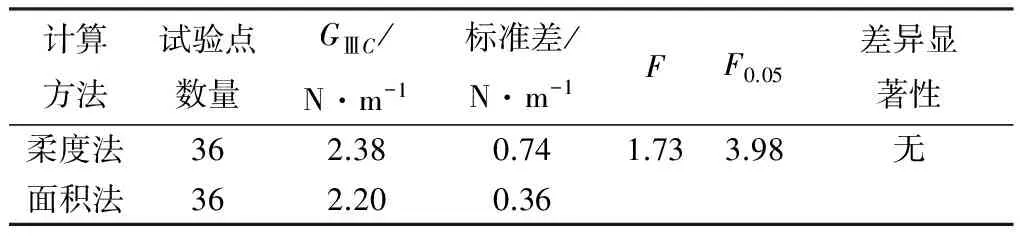

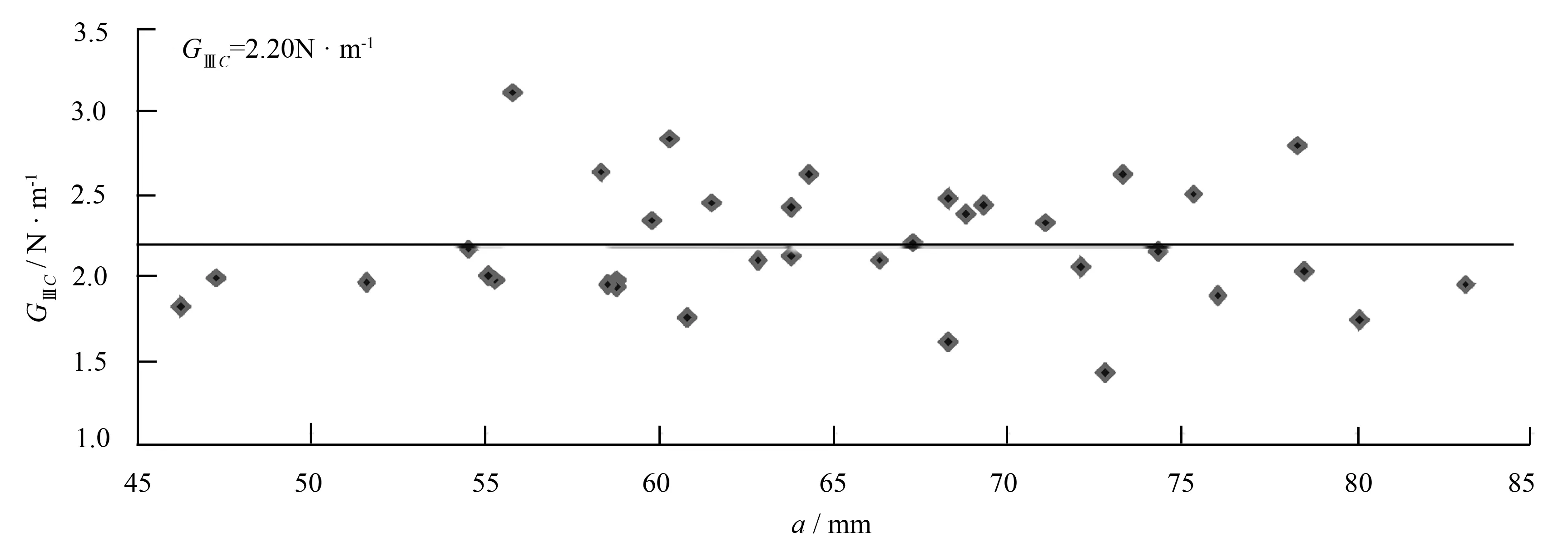

图5、图6分别为采用柔度法和面积法计算所得毛竹材SCB试样Ⅲ型层间断裂韧性值与裂纹长度的分布关系,SCB试样的裂纹尺寸在50~100 mm之间。由图5、图6可见:节间试样的Ⅲ型层间断裂韧性与裂纹长度的改变无关,与肖军[10]研究结果“裂纹长度大于40 mm后,复合材料的Ⅲ型层间断裂韧性趋于常数值”一致,说明竹材Ⅲ型层间断裂韧性是材料的基本属性。

图5 采用柔度法计算的竹材SCB试样Ⅲ型层间断裂韧性(GⅢC)与裂纹长度(a)的关系

图6 采用面积法计算的竹材SCB试样Ⅲ型层间断裂韧性(GⅢC)与裂纹长度(a)的关系

3 讨论

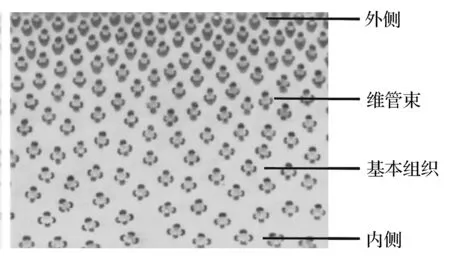

竹材宏观力学性能的结果,是由构成竹材各组分材料性质及其细观结构特征所决定的。虽然组成竹壁的细胞可以分辨出多种不同形态的细胞,但从力学角度考虑,可以把竹壁细胞分成两大类:一类是组成维管束的厚壁细胞竹纤维,占30%~50%,是决定竹材力学性质的主成分;另一类是以基本组织为主的薄壁细胞,占40%~60%,它们在维管束之间起传递载荷和缓冲作用。组成竹材节间秆壁的细胞,都是严格的轴向排列,没有木材中的横向射线细胞。因此,节间竹壁是典型的单轴向长纤维增强复合材料,其增强项为纤维束,基体为基本组织。

胞体生物材料的强度,取决于细胞壁的厚薄;而竹材抵抗层间裂纹扩展的阻力,取决于细胞间或壁层间的界面性质。竹材,作为一种单向长纤维增强的天然生物复合材料,在发生Ⅲ型层间断裂时,即横向剪切型或撕裂型断裂,其层间裂纹扩展的阻力,主要来自于组成竹材细胞壁的抗横向剪切强度与各组分细胞之间的界面强度的贡献,其中,细胞界面包括基本组织与基本组织、基本组织与维管束、维管束与维管束之间的界面等。

Wang F L,et al.[12]曾研究了4年生竹节间材的I型层间断裂行为,采用柔度法计算分析了其I型层间断裂韧性;并且于2013年研究了4年生竹节间材的Ⅱ型层间断裂行为,分别采用实验参数带入法、柔度法、Timoshenko横梁法计算分析了其Ⅱ型层间断裂韧性[7]。由表2可见:Ⅲ型层间断裂韧性,高于Ⅰ型和Ⅱ型。

表2 毛竹材的Ⅰ型、Ⅱ型、Ⅲ型层间断裂韧性(G)

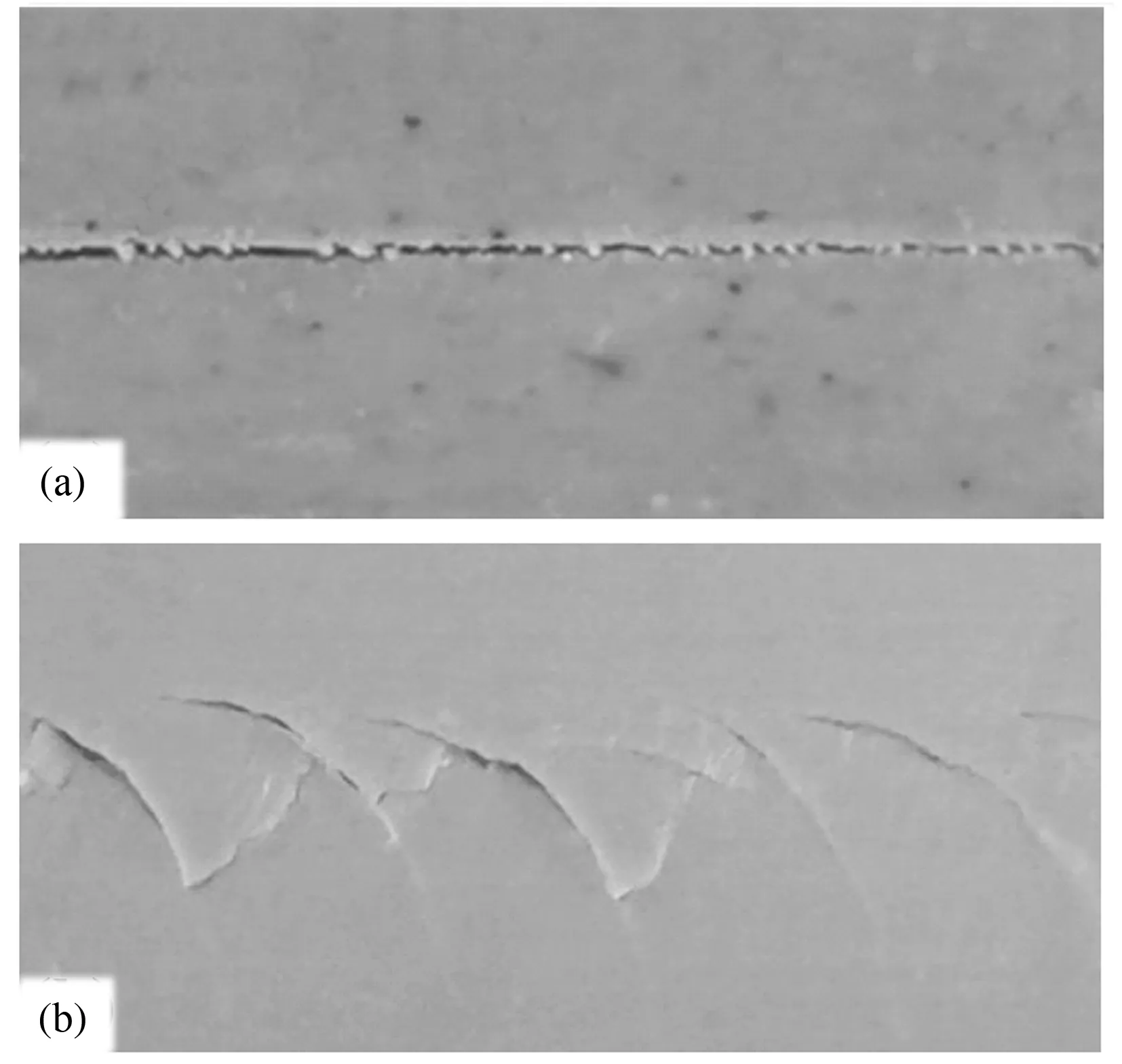

竹材的Ⅲ型层间裂纹在竹青处极易扩展,这是因为竹青侧维管束最为密集,而且基本组织含量很少(见图7)。当裂纹在竹青侧扩展时,只有少量的薄壁基本组织细胞被变形或撕裂,因而吸收的变形能也少。但靠近竹黄处的薄壁基本组织细胞含量大,当裂纹扩展时,在裂纹扩展区内会有大量的基本组织变形或撕裂,因而能够吸收较多的变形能。同时,在竹黄表层可以看到锯齿状的裂纹或裂片(见图8),这是由于竹黄表层由质硬但脆且各向同性的石细胞所构成的髓环,在竹黄面上的剪应力和横截面上的弯曲正应力共同作用的结果。当裂纹扩展时,质硬的石细胞髓环能够提供很大的阻力,同时也给裂纹扩展时标注竹黄处的裂尖位置带来困难。

图7 毛竹材的横截面

(a)竹青处裂纹迹线;(b)竹黄处裂纹迹线。

图9是Ⅲ型裂纹面扫描电镜图片。通过对竹材断面的观察,发现Ⅲ型层间裂纹在基本组织中的扩展有二种模式,即:在未木质化的短型基本组织细胞中的扩展,是伴随着胞壁撕裂进行的,其扩展面粗糙;但在已木质化的长型基本组织细胞中的扩展,是沿胞间层进行的,其扩展面光滑。Ⅲ型层间裂纹在纤维束中也是沿着纤维细胞之间的胞间层扩展的,并伴随有单根纤维的剥离。

图9 毛竹Ⅲ型层间断裂的断裂表面

4 结论

本文采用改进的SCB法测试了毛竹材的Ⅲ型层间断裂韧性,并分别采用柔度法和面积法计算分析了其Ⅲ型层间断裂韧性,得到:

采用柔度法和面积法得到的Ⅲ型层间断裂韧性,分别为2.38 N·m-1(标准差0.74 N·m-1)、2.20 N·m-1(标准差0.36 N·m-1),两种分析方法的计算结果差异不大,但从数据的分散性看,以面积法为优;

竹材的Ⅲ型层间断裂韧性,为材料的属性,基本上与裂纹尺寸无关;

通过对竹材Ⅲ型层间断裂裂纹特征与断面形貌的分析,Ⅲ型裂纹的扩展伴随着基本组织的撕裂和纤维束的断裂,因此比Ⅰ型、Ⅱ型裂纹扩展吸收的能量高。

[1] 曾其蕴,李世红,鲍贤镕.竹节对竹材力学强度影响的研究[J].林业科学,1992,28(3):247-252.

[2] AHMAD M, KAMKE F A. Analysis of Calcutta bamboo for structural composite materials: physical and mechanical properties[J]. Wood Science and Technology,2005,39(6):448-459.

[3] OBATAYA E, KITIN P, YAMAUCHI H. Bending characteristics of bamboo (Phyllostachyspubescens) with respect to its fiber-foam composite structure[J]. Wood Science and Technology,2007,41(5):385-400.

[4] AMADA S, UNTAO S. Fracture properties of bamboo[J]. Composites Part B: Engineering,2001,32(5):451-459.

[5] LOW I M, CHE Z Y, LATELLA B A, et al. Mechanical and fracture properties of bamboo[J]. Key Engineering Materials,2006,312:15-20.

[6] SHAO Z P, FANG C H, TIAN G L. Mode I interlaminar fracture property of moso bamboo (Pyllostachyspubescens)[J]. Wood Science and Technology,2009,43(5/6):527-536.

[7] WANG F L, SHAO Z P, WU Y J. Mode II interlaminar fracture properties of moso bamboo[J]. Composites Part B: Engineering,2013,44(1):242-247.

[8] DONALDSON S L. Mode Ⅲ interlaminar fracture characterization of composite materials[J]. Composites Science and Technology,1988,32(3):225-249.

[9] JOHNSON W S, LAGACE P A, MASTERS J E, et al. The split cantilever beam test for characterizing mode Ⅲ interlaminar fracture toughness[J]. Journal of Composites Technology and Research,1991,13(1):41-47.

[10] 肖军.复合材料多向层间Ⅲ型分层断裂韧性实验研究[J].南京航空航天大学学报,1996,28(2):267-270.

[11] KHOSHRAVAN M, MEHRABADI F A. Fracture analysis in adhesive composite material/aluminum joints under mode-I loading; experimental and numerical approaches[J]. International Journal of Adhesion and Adhesives,2012,39:8-14.

[12] WANG F L, SHAO Z P, WU Y J, et al. The toughness contribution of bamboo node to the Mode I interlaminar fracture toughness of bamboo[J]. Wood Science and Technology,2014,48(6):1257-1268.

Fracture Toughness on Bamboo III Mode Interlaminar//

Li Qizhi, Wang Fuli, Shao Zhuoping(Anhui Agricultural University, Hefei 230023, P. R. China)//

Journal of Northeast Forestry University,2017,45(5):70-74.

Phyllostachspubescens; Bamboo fracture toughness; III mode interlaminar fracture

1)国家自然科学基金项目(11008250,31570715)。

李启志,男,1990年4月生,安徽农业大学林学与园林学院,硕士研究生。E-mail:lqz13720081@163.com。

邵卓平,安徽农业大学林学与园林学院,教授。E-mail:szp8@163.com。

2015年8月11日。

S781.9

责任编辑:张 玉。