浅析精密高速压力机在电机行业中的应用及发展状况

2017-06-05江宝明管爱春周玉香陈春扬州锻压机床股份有限公司

文/江宝明,管爱春,周玉香,陈春·扬州锻压机床股份有限公司

浅析精密高速压力机在电机行业中的应用及发展状况

文/江宝明,管爱春,周玉香,陈春·扬州锻压机床股份有限公司

江宝明,产品主管,工程师,从事高速压力机开发、设计与制造工作。

电子通讯、电机电器、汽车和家电等产品技术的迅速发展,对精密、功能性冲压零件(微电机的定转子硅钢片冲压件、工业电机的定转子硅钢片冲压件、小型变压器硅钢片、易拉盖、引线框架、接插件等)的需求量越来越大,技术要求也越来越高。因此在大量及超大量生产中,普通冲压设备已不能满足生产和技术要求,采用精密高速冲压生产线进行高速度、自动化及连续冲压是提高冲压生产率的有效途径。

精密高速冲压生产线主要由高速压力机设备、精密冲压模具、优质卷料三个基本要素构成,并与自动化周边设备的开卷装置、校平装置、送料装置、材料润滑装置、出件装置、理件装置、废料收集装置等协调连接,实现对冲压过程(包括材料厚度、送料线高度、送料步距、材料状态、生产计数、生产批量、冲压力、冲床转速、行程、下死点位置、气动系统压力、润滑系统温度和流量等)的监测和控制。它是按冲压工艺流程组合的一种冲压自动化生产线。冲压自动化不仅可以大幅度地提高劳动生产率、改善劳动条件、降低成本,而且能够有效地保证冲压生产中的人身安全,从根本上改变冲压生产面貌。本文主要介绍精密高速压力机在电机行业中的应用及发展状况。

电机铁心生产技术概况

电机的定子铁心和转子铁心是电机的关键零件,一般由0.35~0.5mm厚的硅钢片冲压、叠压而成,它的质量好坏直接影响到电机的技术性能。电机产品种类、规格繁多,对应的铁心主要包含单相串励电机铁心、单相家用电机铁心、单相罩极电机铁心、永磁直流电机铁心、工业电机铁心、塑封定子铁心等。

在电机生产的全部环节中,铁心冲片生产是关键。传统电机定、转子铁心制造工艺,是用一般冲模冲压出定、转子散片,经过齐片,再用铆钉铆接、扣片、氩弧焊等方法制成铁心。对于交流电机转子铁心还需用手工扭转出斜槽。步进电机要求转子铁心磁性能在厚度方向均匀,定子铁心和转子铁心冲片之间分别要求旋转一定的角度。上述的定、转子铁心如果用传统方法制作,效率低,且精度很难达到技术要求。

现代冲压技术是用高精度、高效率、长寿命并集各工序于一副模具的多工序、多工位级进模在高速压力机上进行自动化冲压。现代精密高速冲压生产方式如图1所示,其冲压过程是冲压条料从开卷装置上出来后,先经过校平装置进行校平,再通过自动送料装置进行自动送料,然后经过材料润滑装置对条料表面进行涂油或者喷油后,条料进入自动叠铆多工位级进模,可以连续完成冲裁、扭槽、回转、叠铆和计数分组等工序,直接将定子、转子冲片叠铆成定子铁心和转子铁心。叠铆多工位级进模将冲压铁心的多道工序布于一副模具的多个工位,实现了电机铁心的连续生产。采用精密高速多工位自动冲压生产线冲压电机铁心,自动化程度高、铁心尺寸精度高、模具使用寿命长,适合大批量生产,极大地提高了生产效率,目前在国内正得到逐步应用和发展。

图1 现代高速精密冲压生产线示意图

国内精密高速压力机的现状及发展

精密高速压力机滑块每分钟的行程次数比同规格普通压力机高达5倍以上,使用精密高速压力机,不仅可以获得高精度和高表面质量的冲压件,而且可以延长模具的使用寿命。由于精密高速压力机类型众多,以下主要介绍国内(不含台湾地区)闭式高速压力机的发展状况。

2000年以后,得益于家电行业、汽车行业的迅猛发展,以及模具制造水平的提高,带动了精密高速压力机的市场需求量,国内精密高速压力机制造业开始进入一个高速发展的时代,时至今日,呈现出一个百花齐放、百家争鸣的市场状态。目前国内主流的精密高速压力机制造商主要有扬州锻压、扬力集团、徐州锻压、宁波精达、宁波泰易达、浙江中鼎、山东金箭等。

其中,扬州锻压开发的800~3000kN的J76型闭式双点高速系列,滑块行程为30mm,最高行程次数可达到600次/分钟。为更好地为定、转子铁心冲片市场服务,满足用户更高精度、更高产能的生产需求,扬州锻压于2012年底对原J76系列闭式双点高速压力机进行技术改造,主轴部分采用“滚动轴承+滑动轴承”复合结构,优化了“双大导柱+四小导柱”的导向结构,配备反向平衡机构,成功升级为J76-E型强化版。

扬力集团的J75G系列、徐州锻压的DP75G系列、山东金箭的HD系列,压力机的工作能力均为800~3000kN,产品的技术参数也都类似。值得一提的是,宁波泰易达的APH系列闭式高速压力机,最小工作能力300kN,在滑块行程为20mm时,最高行程次数达到1200次/分钟。

宁波精达开发的GD系列闭式双点高速压力机,采用双动力驱动系统(即双电机、双飞轮、双离合制动器分布在主轴两端的结构),为避免模具卡模现象的发生,设计了独特的四立柱顶置油缸。压力机的工作能力范围为630~3000kN,滑块行程为30mm,行程次数可达150~400次/分钟。

上述闭式高速压力机投入市场后主要服务于微电机、水泵电机定转子铁心冲片及变压器铁心冲片等行业。

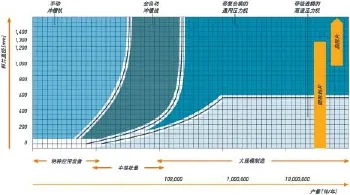

电机铁心冲片的经济型生产取决于零部件的形状与生产的规模,需要多种不同的模具与机床技术。图2所示为手动冲槽机、全自动冲槽线、带复合模的通用压力机和带级进模的高速压力机的应用范围。

图2 不同压力机的应用范围

在我国,目前大型工业电机(定子铁心直径在φ400mm以上)采用的冲压工艺为先冲圆片,再由高速冲槽机完成槽型冲压。由于高速冲槽机分度误差的存在,冲片的槽型精度不够,且冲槽机需要单片上下料,生产效率极低。为了解决这一类产品的加工,急需大吨位、高效、精密的冲压设备。

针对这样的市场需求,扬州锻压开发了国内首台工作能力为5500kN(公称力行程1.6mm)的J76-550型闭式双点高速冲床,在滑块行程为40mm时,最高行程次数可达到230次/分钟。大吨位冲床的应用使得模具尺寸也越来越大,模具的拆装对于操作者来说需要耗费大量的体力,在低速情况下试模时,大吨位模具很容易出现卡模现象。由于这款压力机的行程只有40mm左右,看不清模具内部情况,废料也不容易排除。为保护冲床和模具,J76-550特别设计了滑块提升结构,在卡模状况下可以将滑块快速提升70mm,极大地方便了操作。Y280-4(定子铁心直径φ435mm)、Y315-4(定子铁心直径φ490mm)电机定、转子铁心已在J76-550上成功得到批量生产,极大地提高了生产效率。而后,在J76-550的基础上,扬州锻压又成功开发了J76-750型闭式双点高速冲床,在滑块行程为50mm时,最高行程次数达到了180次/分钟。

伴随着工业4.0的到来和自动化、信息化的不断发展,电机的使用范围越来越广泛,且对电机的要求也越来越高。压缩机行业由于国家规定制冷空调压缩机需达到二级能耗标准,压缩机电机的铁心厚度从0.5mm下降到0.3mm,并有继续减薄的趋势。同时,由于电动汽车和混合动力新能源汽车的快速发展,其原动机为高速、低耗、调速范围宽的大功率电机,它对电机定、转子铁心的质量提出了更为严峻的考验。普通的高速压力机已不能满足这一类产品的生产需求。

在研究了国内外压力机发展水平的前提下,扬州锻压研制的YSH-300超精密新型高速压力机,以满足新能源汽车行业、一体式压缩机电机等高端电机制造业对超精密高速冲压的要求,并为中小电机制造业产品升级、节能降耗提供冲压装备储备。新型高速压力机的各项技术指标达到了国际先进水平,拥有自主知识产权,掌握了新型高速压力机的核心技术,在高端电机铁心制造企业得到实际应用。该压力机的核心技术包括直排三连杆传动施力、主轴“滚动轴承+滑动轴承”十点复合支撑、四柱式无间隙大承载直线轴承滑块导向与下死点精度重复控制等,工作台面尺寸达到了2.3m×1.1m,滑块行程30mm时,行程次数可达到500次/分钟。

继扬州锻压之后,宁波精达的GD-L系列宽台面超精密高速压力机(工作能力为2000~4000kN)、浙江中鼎的GH系列闭式三点高速精密压力机(工作能力为2200~3600kN)也陆续推向新能源汽车、一体式压缩机电机等高端电机市场。

高速精密压力机的发展趋势

⑴压力机滑块必须更宽。新能源汽车电机铁心外形大、形状复杂、几何精度要求高,使得级进模具的步距增长、工位增加。为节约材料、提高效率,定、转子模具的外形也必须更大,相应地,使用这种模具的高速冲床的滑块也必须更宽。

⑵压力机的精度要求更高。高速压力机在向高速度发展的同时,还要求机身、滑块具有更高的刚度、更小的工作台垂直度、更小的综合间隙和更高的滑块下死点重复精度。

⑶双点结构逐渐向单排三点和四点发展。随着电机铁心冲压模具工位增加和冲压产品尺寸加大,要求加宽工作台面和增大冲击力,在保证多点传动之间的同步性,采用三点或者四点施力结构可以同时实现超宽滑块的轻量化和高刚度。同时,由于滑块的轻量化,可以减少运动过程中的惯性力,改善了大吨位压力机的电机能量消耗。

⑷压力机的能耗要低。可持续发展是人类社会的共同目标,节能减排是制造业的迫切要求。有效控制和降低能源消耗,不但满足国家节能环保的要求和目标,还能给企业带来显著的经济效益。

总之,在保证质量的前提下,更高的速度、更高的效率、更小的能耗、更方便的可操作性,是精密高速压力机未来发展的趋势,是冲压装备制造企业追求的目标。