大型覆盖件冲压车间工艺设计要点浅析

2017-06-05代二国东风商用车有限公司

文/代二国·东风商用车有限公司

大型覆盖件冲压车间工艺设计要点浅析

文/代二国·东风商用车有限公司

代二国,技术科主任,高级工程师,专业方向为薄板冷冲压,主持规划的2400t冲压自动线和630t开卷落料线于2016年投入生产。

覆盖件冲压生产具有规模化、批量化、多品种化的特点。先进合理的冲压车间工艺规划设计,应该充分体现出自动化水平的提高、生产节拍的提升、冲压件成本的降低以及冲压件品质的提高等。本文结合某冲压主机厂冲压车间的规划设计,阐述了如何根据生产纲领确定生产工艺及设备并进行车间工艺布置,以及在此基础上提出配套土建及公用设施要求,供工艺设计人员参考。

冲压工艺和设备选择

冲压线规划的前提条件

随着新车型投产及产量攀升,同时伴随冲压行业零件大型化、质量标准的不断提高,工厂冲压生产条件面临几方面的主要问题亟待解决。

⑴大型冲压件的生产负荷问题。根据生产纲领,以现有条件核算,大型冲压件的生产负荷问题将在今后几年内愈演愈烈,达到甚至超过150%的程度,远远超出生产能力范围。而周边地区没有大型冲压件的批量生产能力,所以必须新增大型冲压生产线解决该问题。

⑵产品质量保证能力。随着市场对中重载商用车质量要求的提高,工厂迫切需要提升冲压质量保证能力,以此支撑质量标准,提高生产效率,降低生产成本。质量保证能力的提高是对应冲压全过程的整体改善工程,必须从原材料准备、冲压生产、仓储物流等多方面综合布局,改变、改善生产条件,提升管理水平。

⑶压力机吨位不足。高端商用车车型的导入,不但提高了工厂大型件(增加20个流水)的生产负荷,同时对压力机吨位需求超出现有条件。目前企业最大压力机额定吨位1600t,最大件实际需求超过2200t。结合工厂实际,综合核算经济性得出结论:需要引进更大吨位的压力机,结合公司产品发展规划及行业规律,定义为最大额定吨位2400t。

⑷生产效率低下,工人劳动强度大。工厂冲压生产线均为手动生产线,大型件效率较低,SPH不超过240次。同时,工人劳动强度较大,单班经手质量超过10t,最大超过15t。

综合以上分析,同时结合工厂对于安技环保、库存管理、技术先进性等方面的提升诉求,需要完成以下建设内容:⑴对现有条件进行清理、改造、整合,以适应“冲压中心”项目分期建设需要。⑵更新630t开卷落料线1条。⑶新建2400t冲压自动化生产线1条。⑷同期完成诸如模具改造、废料线、起重设备、物流设备、工位器具等方面的配套。

生产工艺及设备

冲压车间的生产工艺主要有冲压毛坯的生产和冲压件的生产,其他还有试模、模具维修、冲压件返修、废料输送等辅助工作。

⑴坯料生产。落料是将卷材加工成冲压件生产所需的料片,其生产工艺为:卷材上料→开卷→剪料头→清洗→校平→送进→落料压机落料或剪切→堆垛。

为满足料片生产,车间需配备全自动开卷落料生产线或全自动剪切生产线,其中前者既可用于落料又可用于剪切,后者仅可用于剪切。目前国内该类设备以进口为主,国产为辅。开卷落料线实例如图1所示。

由于开卷落料线的价格较高,所以在配置经济性上需有一定考虑,通常一条开卷落料线的产量可匹配三条全自动机械式冲压生产线的产量,在选配该设备时需根据车间产品和产量而定。

图1 开卷落料线

⑵冲压生产。

大型覆盖件冲压生产工艺主要有拉深、切边、翻边、成形、冲孔、整形等,根据冲压件形状、结构的不同有所调整、组合,部分产品的典型生产工艺为:1)整体门框。拆垛上料装置→拉延成形→修边冲孔→斜楔修边冲孔→翻边整形→下线。2)顶盖板。拆垛上料装置→拉延成形→修边冲孔→斜楔翻边整形→整形冲孔→下线。

冲压生产的压机连线布置,压机的数量则需根据冲压件成形工艺及冲压模具形式来定,三序、四序、五序、六序皆有,一般以四序居多。应该说工序越少则相应压机数量越少,车间固定投资就越低,但同时需考虑模具设计的可行性及模具复杂后所引起的费用增加。而压机设备的参数如公称压力、台面尺寸、闭合高度等需根据产品工艺而定。压机线数量的选择则根据产品、产量、压机线生产率而定,公式为:压机线数量=∑(模具套数×生产纲领)÷压机线生产率(ASPM)÷设备年时基数。

其中,1)模具套数和生产纲领为规划时已定。2)压机线生产率同压机本身运行速度及冲压件的输送方式相关,压机运行速度为设备固有数值,而冲压件输送一般有两种形式,一种为手工上下料,另一种为全自动上下料(分为机器人和机械手),机械手的输送速度最快,其次为机器人输送,人工最慢,相应地投资也是由高到低。3)设备年时基数可从《机械工厂年时基数设计标准》中查取,或者根据公司体制从相关文件规定中获得。1×2400t+3×1000t全自动冲压生产线如图2所示。

⑶辅助区域。

1)模具维修。冲压车间内一般设置简单机修设备用于模具的日常小修,若压机生产线负荷率较高,则需要在模具维修区域设置试模压机,试模压机的参数与生产线上最大设备的参数相同。

2)废料输送。冲压生产中会产生冲裁下来的废料,在压机线基础上可设废料输送线用于收集废料并集中排出。

3)冲压件返修。在线上下料的冲压件需设置整修区域用于整修冲压件毛刺及表面缺陷。

图2 1×2400t+3×1000t全自动冲压生产线

车间布置及物流

车间布置

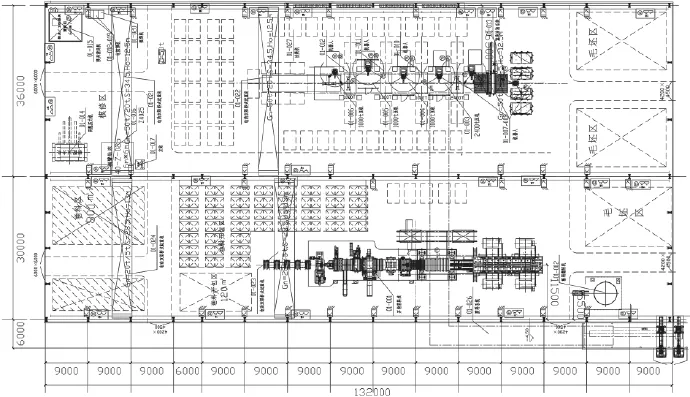

根据冲压件生产工艺,冲压车间一般由卷料存放区、开卷落料生产区、料片堆放区、模具堆放区、模具维修区、冲压生产区、冲压件暂存区、冲压件维修区等组成,另外还有废料间、叉车存放区域、车间办公区、生活区等。图3所示为冲压车间布置。

物流

冲压车间的物流路线是比较清晰明了的,主要是以下几条线路。

⑴冲压生产,生产物流路线如图4所示。

将云服务提供商履行SLA的程度,作为信任模型的评估证据,更准确地表达CSP的可信性。本文评估云服务提供商信任过程中检测这些指标是否得到了切实的保证,并且利用马尔科夫模型预测CSP不能保证这些指标的可能性,提前对CSP进行调整。如果CSP及时地进行了调整,则认为CSP履行了其承诺,则信任值高,反之就低。

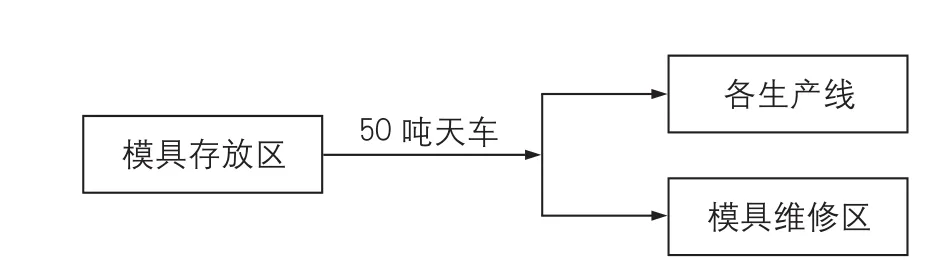

⑵模具,模具物流路线如图5所示。

土建及公用配套要求

在冲压车间的生产纲领、工艺、设备均确定以后就要对土建提出相应的要求,以满足生产需要。

土建

⑴车间尺寸。

1)车间跨度。主要根据压机换模的形式而定,通常压机有3种上模形式:前面上模、侧面上模、左右上模。其中前上模所占面积最小,跨度为15m的厂房即可;侧上模其次,厂房跨度要求24m;左右上模所占面积最大,目前冲压车间通常均采用全自动生产线,为提高整线生产效率也以采用左右上模居多,这也决定了冲压车间的跨度一般为30m或36m。冲压件仓库的跨度一般要求在24m以上,以方便叉车运输。

图3 冲压车间平面布置简图

图4 冲压生产的物流路线

图5 冲压模具的物流路线

2)车间长度。根据该跨内的压机布置形式而定,一般全自动冲压生产区域所需长度为60m左右,模具堆放区域的长度需根据模具数量来测算。若一跨只布置一条冲压线,一般车间长度在120m左右即可,若模具数量多,则车间还需适当延长。相应开卷落料跨的长度也为120m。

3)柱距。考虑到跨与跨之间的模具运输及设备维修时所需的压机大件运输要求和厂房的经济性,冲压车间的柱距一般设置在9~12m之间。

4)车间高度。冲压车间的高度根据压机高度而定,由于生产大型覆盖件的压机一般最大为2400t压机,其地面以上高度约为11~11.5m,考虑安全距离后,车间天车的轨顶高度一般为13~14m,再根据所选天车的高度可定出冲压车间屋架下弦高度约为17m。其中压机和天车的选用对车间高度的影响至关重要。开卷落料跨的高度受开卷落料线上压机影响,轨顶高度为12m。冲压件仓库的高度根据所堆冲压件料架的高度及层数而定,仅考虑叉车运输的仓库一般为7m即可。

⑵建筑形式。

冲压车间的建筑形式一般有混凝土结构、钢结构、钢混结构三种形式,可视具体项目而定。以前冲压车间以混凝土结构居多,而现在由于钢结构的造价与混凝土相差不多,而且钢结构的制作、安装简单方便且建设周期短,所以目前大多数冲压车间均采用钢结构形式。

车间地坪要求干净、耐磨。环氧树脂地坪、高强度耐磨地坪均可,要求更高的也可使用钢砂地坪。

⑶载荷要求。

1)压机载荷。根据压机荷重、换模小车重量、模具重量而定,由于机械压力机在工作时会产生很大的冲击荷载,所以在计算压机载荷时需考虑动载荷。

2)天车载荷。冲压车间所用天车一般需选用32t和50t天车,需根据天车产品规格提出自重、轮压、轮距等参数。

3)地坪荷载。冲压车间除压机线区域外,大部分面积用于堆放模具,一般模具堆放层数为二层,所以车间的地坪荷载为100kPa左右。卷料或板料堆放区域需根据堆放形式而定,使用专用料架堆放并超过二层的话,地坪荷载需考虑150kPa。

4)管线荷载。冲压车间柱子上会有水、电、气、风、消防等管道,其载荷在计算时需一并考虑。另外,在压机线边的柱子上,一般需设电柜平台用于放置压机及自动化装置的配电柜,该柱子的荷载也需考虑。

⑷压机基础。

冲压车间内自动化压机线的基础是一项非常重要的土建内容,其形式有独立基础、贯通式基础、地下室基础三种形式。独立基础为压机线上的每台压机均为独立基础,互相之间不连通,这一基础形式造价最便宜,但每台压机设备需要单独出废料,并在车间内运输,相对大批量生产而言,会对车间生产和物流产生很大的影响,所以这种形式目前不多见。贯通式基础是将每台压力机基础贯通布置,并在基础内设置废料输送线,收集冲压废料,并集中输送到废料间,由于这一形式使废料物流与生产物流完全分开,同时增加了压力机维修的方便性,故目前较常用。地下室基础是在压力机范围内做一地下室或将压机线布置在二楼,由于这一形式使压力机基础成为一个大空间,除布置压力机设备、废料输送线外还可布置公用动力、配电设施及部分维修区域,使车间使用面积大大增加,但由于造价过高,目前使用也不多。

贯通式压力机基础根据设备情况而定,不同供应商的产品数据会有所不同,通常4工位的压机线地坑净宽9.5m、深7m、长约35m。除此之外,还需为废料输送线主线设置地坑,其与压力机地坑相接并垂直布置,深度同压力机地坑相同或较浅,宽度约为4m。

公用动力配套设施

冲压车间的公用配套设施一般较为简单,水、电、气为设备必需,另外就是根据项目情况决定是否上送冷风、采暖、除湿等设施。

⑴电。电力是冲压车间使用的主要能源,使用区域主要集中在全自动冲压线和开卷落料线,所以车间变压器在布置时尽量靠近设备。

⑵压缩空气。冲压车间内的用气点主要在冲压设备、模修、冲压件维修等区域,压缩空气的品质要求为:气源压力6bar,压缩空气中油的含量为25mg/m3,颗粒直径40μm,颗粒含量10mg/m3。

⑶循环冷却水。循环冷却水主要用于压力机设备,进水温度32℃,出水温度37℃,需要使用软水或纯水以防结垢损伤设备。

⑷生产环境。为了防止冲压件生锈,车间的相对湿度应控制在65%以内。因冲压件表面质量要求,车间需要清洁的环境,除地面需防尘处理外,正式生产前厂房需要做深度清洁,生产时也要严格控制空气中的含尘量。

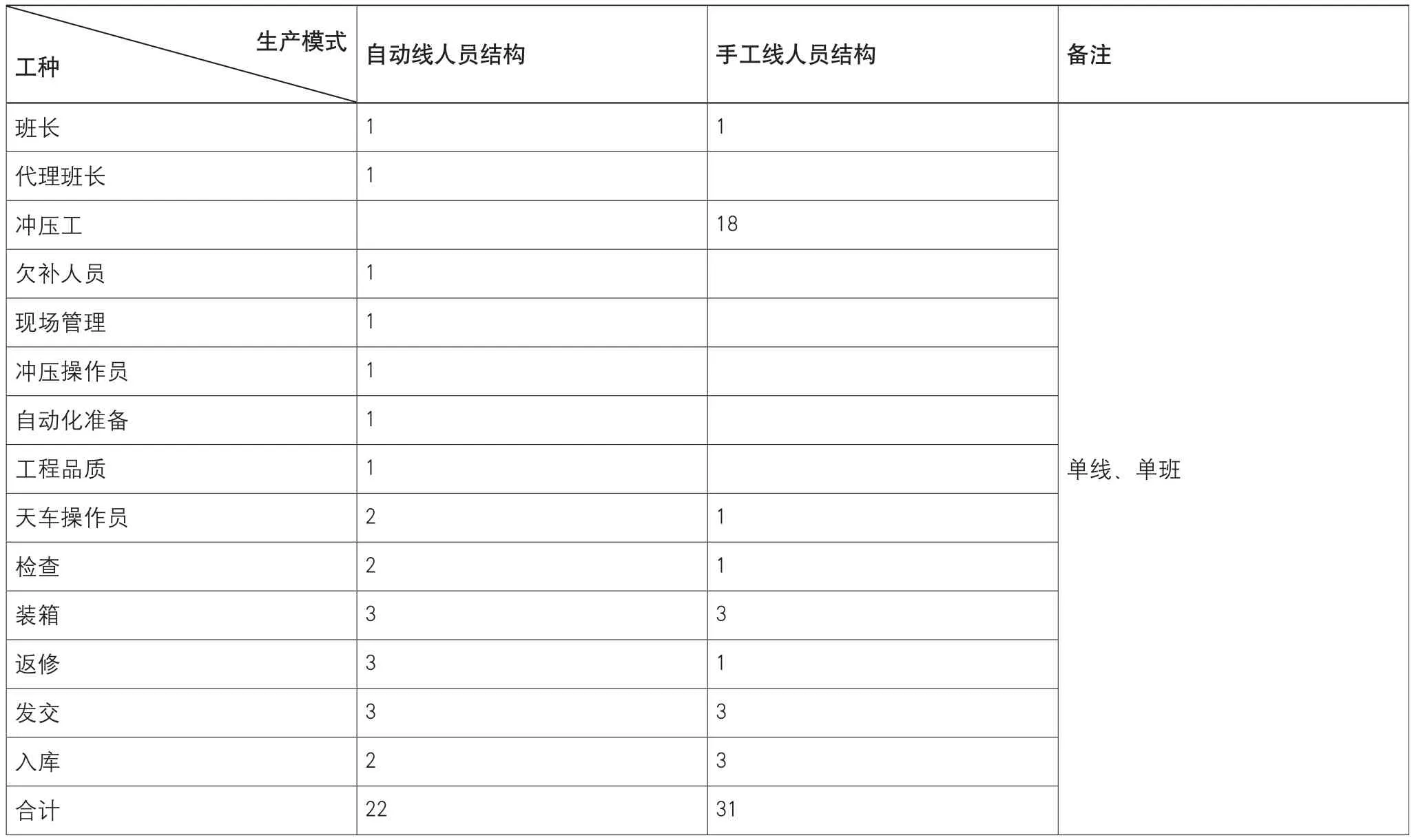

表1 四工位冲压线人员配置对比

⑸其他。1)消防。冲压车间属戊类生产,其对消防、排烟等均无特殊要求。2)环保。冲压车间所产生的环境影响主要为压力机生产所引起的噪声、振动和废料输送线所引起的噪声。所以冲压车间的门、墙需用隔声材料,窗用双层真空玻璃窗,而压力机下需安装隔振垫,以减小噪声及振动对周边环境的影响。当然在总图布置时也必须考虑冲压车间周边尽量减少住宅、学校、医院等民用设施。

车间人员规划

自动线与手工线相比,每班人数明显减少,人员配置由高劳动负荷的冲压工向高技能要求的自动化操作人员转变,工人体力劳动强度降低,如表1所示。

相对自动化线,人员配备差异较大的原因主要在于对生产稳定性、质量稳定性的重视程度:对于大型件,自动化线的产能是手动线的3倍以上,自然设备保全、模具保全人数更多,以维持稳定生产。同时,增加大量在线检查人员以及早发现质量问题,维持质量稳定。需要注意的是,新增加工种的技能、素质需要培训储备。

结束语

冲压车间负荷较大,对土建、公用配置的要求较高,本文从工程设计的角度出发,对冲压车间在设计中所涉及的几个方面进行了统一阐述,希望对负责设计该类型车间的工艺技术人员起到参考作用。