先进热冲压处理技术与超高强塑性汽车构件开发(下)

2017-06-05李光瀛钢铁研究总院

文/李光瀛·钢铁研究总院

李红·北京工业大学

马鸣图·汽车工程研究院

张宜生·华中科技大学

先进热冲压处理技术与超高强塑性汽车构件开发(下)

文/李光瀛·钢铁研究总院

李红·北京工业大学

马鸣图·汽车工程研究院

张宜生·华中科技大学

《先进热冲压处理技术与超高强塑性汽车构件开发(上)》见2017年《锻造与冲压》第8期

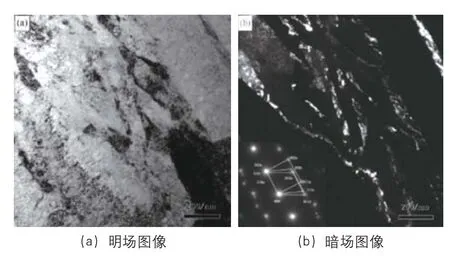

这种先进热成形处理的TS1500级超高强塑性钢的显微组织特征是细化到纳米级宽度(w≈200nm)的马氏体板条与沿着马氏体板条边界断续离散分布的纳米级残余奥氏体膜(宽度w≈20~40nm,长度l<100nm),如图6的透射电镜TEM照片所示[8]。目前对这种超细残余奥氏体组织的体积百分比数量FRA(%)的测定,还需要进一步研究。

对于微米级尺度的岛状残余奥氏体或者马氏体-奥氏体岛,可以用彩色侵蚀法制备试样后在定量金相显微镜下观察测定,也可以制备扫描电镜试样后采用电子背散射EBSD方法检测。一般情况下,采用X射线衍射分析方法可以获得比较准确稳定的数据。但是,对于超高强塑性TS1500级热冲压成形处理钢,当残余奥氏体的尺寸细小到纳米级尺度时,例如图6所示在高倍透射电镜TEM下看到的残余奥氏体膜,上述光学显微镜OM的彩色侵蚀法、定量金相分析方法QM和扫描电镜SEM的EBSD方法,均存在一定的困难。一方面,可以采用X射线衍射分析方法与高倍透射电镜TEM下多个视场的观测分析相结合,对比分析超细残余奥氏体膜的体积百分比数量FRA(%);另一方面需要对先进热冲压处理AHST的超高强塑性钢试样中的超细残余奥氏体数量FRA(%)与该钢板的均匀伸长率UE(%)之间的对应关系进行数据处理,建立UE(%)—FRA(%)的数学模型本构方程。

图6 先进热成形处理的TS1500级超高强塑性钢的显微组织特征[8]

在此基础上,可以系列化地开发热冲压TS800、TS1000、TS1200、TS1500、TS1800级超高强塑性钢汽车构件。日本JFE已经为车身结构开发出热成形PHS780~1180级(即TS800~TS1200级)系列和PHS980~1470级(即TS1000~1500级)系列超高强度钢。这对于未来钢汽车FSV的车身轻量化具有重要应用价值。

国内外许多车型的车身结构中,已经对典型的B柱和前侧梁等关键抗冲撞构件,采用板厚为1.4mm的热冲压TS1500级超高强度钢,取代原来板厚为2.0mm的冷冲压DP600级高强度钢,使其减薄减重30%。这对于车身轻量化、节能环保和抗冲撞安全具有重要实际使用价值[10]。

值得注意的是,对于冷轧超高强度钢,例如含有一定数量残余奥氏体、总伸长率TE≥15%的Q-P980级冷轧板,在冷冲压成形过程中,钢中的残余奥氏体会在塑性应变作用下发生马氏体相变,一方面通过TRIP效应提高了钢板冷成形性能,另一方面冷冲压成形后的残余奥氏体数量减少,使冷冲压构件的塑性和吸收冲击功能力显著下降。

对于典型的U型弯曲构件,一般在圆角附近的拉伸减薄变形可达到El=13%左右。在对TS1200MPa级冷成形构件内残余奥氏体数量的检测中发现,冷冲压前ε=0时残余奥氏体数量为FRA.0=6.4%,在ε=5%应变后残余奥氏体数量减少到FRA.1=3.3%,而在ε=13%应变后残余奥氏体数量降低到FRA.2=2.3%,消耗掉近三分之二,如图7所示[11]。这样的冷冲压构件,在随后使用过程中遇到冲撞时,所余少量残余奥氏体(FRA.2=2.3%)使其TRIP效应和吸收冲击功能力显著减弱。

可见,超高强度AHSS钢板采用传统冷冲压成形工艺,不仅在高成本设备和复杂工艺条件下面临构件几何精度、表面质量、成形缺陷和成形极限问题,而对于已经具有良好塑性的AHSS超高强度钢板,冷冲压成形消耗了大部分残余奥氏体,显著降低了汽车构件在使用过程中吸收冲击功和抗冲撞能力。

因此,只有采用先进热冲压处理AHST工艺制造的超高强塑性钢构件,实际具有其总伸长率TE和残余奥氏体含量FRA所表征的组织—性能参数与抗冲撞能力。

图7 冷冲压变形对冷轧超高强度钢板内残余奥氏体数量百分比FRA(%)的影响[11]

新型冷轧高强塑性钢的启示

2016年美国NanoSteel开发的NXGTM1200级第三代先进高强度钢AHSS,由AK Steel钢公司在现有的转炉冶炼—板坯连铸—热连轧—冷连轧—连续退火生产线上试制出冷轧板,其屈服强度YS=378MPa,抗拉强度TS=1188MPa,总伸长率高达TE=54.6%,均匀伸长率UE=51.5%,达到了超级塑性钢的水平。这批冷轧钢板已提供给通用汽车公司GM试制汽车构件。图8给出了NXGTM1200钢冷轧板的力学性能检测曲线(左图)和冷冲压后的超细纳米级混合显微组织(右图)[12]。

NanoSteel公司采用低成本的化学成分设计与现有工艺流程的设备,试制出超高塑性的冷轧高强度钢板。在冷冲压成形过程中,该钢以接近Q345级普通低合金钢的较低屈服强度YS378MPa为起点,通过超细纳米级铁素体晶粒与微米级奥氏体混合显微组织的应变硬化,以及超细纳米级硼化物的应变诱导析出强化,显著提高了钢板的应变硬化能力,从而大幅度提高了钢板的均匀伸长率UE和抗拉强度TS,不仅保证了钢板良好的冷冲压成形性,而且为冷成形后的构件提供了良好塑性与吸收冲击功的抗冲撞能力。

根据NXGTM1200钢的显微组织和晶粒尺寸,采用笔者导出的高强度钢性能预报本构方程,计算了钢板在冷轧退火状态下和冷冲压后的屈服强度,结果分别为YS0=390.6MPa和YS1=867.6MPa。前者与NanoSteel公司的实验室检测值YS=378MPa的误差为ΔYS=12.6MPa和ΔYS/YS=3.3%,后者的误差尚需通用GM公司对冷冲压构件取样进行力学性能检测得出数据。对NXGTM1200钢板拉伸应力应变曲线进行了数据分析,结果表明,其应力应变关系符合Hollomon方程的应变硬化规律,该方程描述了金属材料在塑性变形过程中,真应力σ随真应变ε的幂函数εn增加的应变硬化规律。

对于这种屈服强度较低YS=378MPa、抗拉强度TS=1188MPa和均匀伸长率(UE=51.5%)超高的钢板,如果继续沿用近似的强塑积公式PSE=TS×TE来表征钢板的强塑性和抗冲撞吸收冲击功的能力,则存在较大的物理概念和数值计算误差。当外力超过屈服强度以后,钢板在均匀塑性应变区内的实际变形抗力,并不是变形区内的最大值抗拉强度TS,而是在变形区内随着应变硬化从屈服强度YS逐渐增加到抗拉强度TS的平均值≌(YS+TS)/2。同时,当外力超过抗拉强度TS值以后,钢板出现塑性失稳,不需要继续加载就会发生断裂延伸,此后测得的断裂伸长率FE(Fracture Elongation)对于钢板均匀塑性变形所消耗的功没有任何贡献,因此塑性位移ds的表征不应该是总伸长率、ds≠TE,而是均匀伸长率、ds≌UE。

因此提出了有效强塑积APSE的计算方法。对于NXGTM1200钢板,在屈服强度YS=378MPa、抗拉强度TS=1188MPa、均匀伸长率UE=51.5%、总伸长率TE=54.6%的情况下,如果按照传统强塑积PSE计算,PSE=64.8GPa%,而按照有效强塑积APSE定义计算,则APSE=40.3GPa%。

可以看到,有效强塑积APSE=40.3GPa%显著低于传统强塑积PSE=64.8GPa%,差值高达24.5GPa%。钢板传统强塑积PSE比有效强塑积APSE高估了60%,严重偏离实际强塑性数据。因此,传统强塑积PSE公式所采用的抗拉强度TS和总伸长率TE这两个变量,均显著超过平均应力和均匀伸长率UE的实际贡献,不适用于屈服强度较低而抗拉强度超高的低屈强比钢。

美国NXGTM1200超高强塑性钢的开发和进展极具竞争力,并对各国先进高强度钢AHSS和超高强塑性钢的开发具有重要启示,包括强塑化原理与方法、合金化成本、工艺可行性、性能模型与评估方法等。

图8 NXGTM1200级钢冷轧板的力学性能检测曲线和冷冲压后的超细混合组织[12]

结束语

汽车制造业面对国内和全球的能源与环境压力,正在加速推进车身轻量化、节能环保、抗冲撞安全所需的新技术与新材料开发应用。

先进高强度钢AHSS采用冷冲压成形工艺,不仅在高成本设备和复杂工艺条件下面临构件几何精度、表面质量、成形缺陷和成形极限问题,而对于已经具有良好塑性的AHSS高强度钢板,冷成形消耗了相当数量的残余奥氏体,显著降低了构件成形后在汽车使用过程中吸收冲击功和抗冲撞的能力。

热冲压成形技术以其高精度一次成形、无任何回弹、无起皱、无裂纹缺陷、低冲压载荷、小吨位冲压机(F=800~1200吨)、低冲压能耗、低模具磨损、可冲制超高强度复杂形状构件等优越性,在世界各国得到迅速发展和广泛应用。

由于热成形后随即淬火处理,构件钢板基体组织为马氏体,其总伸长率TE仅为6%左右,而构件的强塑积PSE大都低于10GPa%。从汽车抗冲撞安全角度考核,一旦冲击力超过屈服强度(YS1150MPa左右),构件就会发生脆性断裂。因此各国研究开发了超高强塑性钢的先进热冲压处理AHST技术。

先进热冲压处理AHST技术与超高强塑性钢构件的研究开发,在热冲压+淬火处理工艺的基础上,借鉴先进高强度钢AHSS的强塑化机理和方法,进一步与淬火-碳分配Q-P处理工艺相结合,在马氏体钢基体内引入少量残余奥氏体组织RA,可以使TS1500级超高强度钢的总伸长率从TE≥5%提高到TE≥15%,有效提高了强塑积与抗冲撞性能。AHST工艺与贝氏体等温处理AT相结合,可获得塑性进一步优化(TE≥15~25%)的TS800、TS1000、TS1200级超高强构件,显著提高构件吸收冲击功的抗冲撞能力。

美国NanoSteel公司开发的NXGTM1200超高强塑性钢极具竞争力,并对各国先进高强度钢AHSS和超高强塑性钢的开发具有重要启示,包括强塑化原理与方法、合金化成本、工艺可行性、性能模型与评估方法等。

略。