基于微电铸工艺的高深宽比引信开关制作

2017-06-05杜立群李晓军

罗 磊,杜立群,2,赵 明,李 宇,李晓军

(1.大连理工大学辽宁省微纳米技术及系统重点实验室,辽宁大连116024;2.大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

基于微电铸工艺的高深宽比引信开关制作

罗 磊1,杜立群1,2,赵 明1,李 宇1,李晓军1

(1.大连理工大学辽宁省微纳米技术及系统重点实验室,辽宁大连116024;2.大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

为满足军事武器系统对引信开关的不断需求,采用光刻和精密微电铸工艺在金属基底上制作了一款具有高深宽比结构的引信开关。研究了超声波辅助显影和曝光剂量对胶膜制作的影响,解决了高深宽比胶膜制作难的问题。采用优化电铸液参数及电铸前胶膜预处理的方法,解决了电铸层与基底界面结合失效的问题。引入尺寸误差补偿的方法,降低了因溶胀和去胶释放等工艺带来的制作误差。最终制作出结构尺寸为4000 μm×3900 μm×360 μm、最小尺寸为20 μm、最大深宽比为14∶1的开关结构,为制作高深宽比金属微结构提供了一种可行的工艺参考方案。

引信开关;微电铸;高深宽比;超声波辅助

引信开关是一种作用在引信电源及其后续供给电路之间从而实现供电控制的装置。作为炮弹引信系统的关键部件,引信开关具有体积小、性能优、抗电磁干扰能力强及过载保护等优点[1-2],在军事武器系统等领域具有较大的应用潜力,近年来其制作方法得到了广泛关注。

Whitney等[3]利用光刻和深度反应离子刻蚀工艺,通过刻蚀SOI表面的硅材料制作出一种高度为100 μm、最小线宽为5 μm的高深宽比惯性微开关,并利用湿法腐蚀去除氧化层的方法释放了开关中的悬浮结构。采用SOI基片制作开关不仅工艺较复杂,且制作成本较高。同时由于硅材料是脆性材料,不仅在制作时易出现碎裂导致制作失败,而且制得的惯性开关承受载荷能力较小。蔡豪刚等[4]采用叠层光刻和微电铸工艺,以AZ正性光刻胶作为牺牲层材料,通过在玻璃基底上溅射铬种子层,最终制得具有多层微结构的金属开关。由于AZ正胶的透光率随高度的增加而迅速衰减,所以一次光刻工艺制得的胶膜高度仅为20 μm,而当单层结构的高度超过20 μm时,只能采用多次光刻的方法来制作,这将带来制作工艺复杂化、层间结合失效风险增加及制作精度下降等问题,因此,该工艺所制得的开关结构深宽比相对较低。

本文采用光刻和精密微电铸工艺,以SU-8负性光刻胶作为牺牲层材料,在金属基底上制作了具有高深宽比结构的金属引信开关。通过研究超声波辅助显影和曝光剂量对胶膜制作的影响,解决了高深宽比胶膜制作困难的问题。采用优化电铸液参数及电铸前胶膜预处理的方法,提高了开关与制作基底的结合性。同时,引入尺寸误差补偿的方法,降低了制作误差。

1 制作高深宽比胶膜

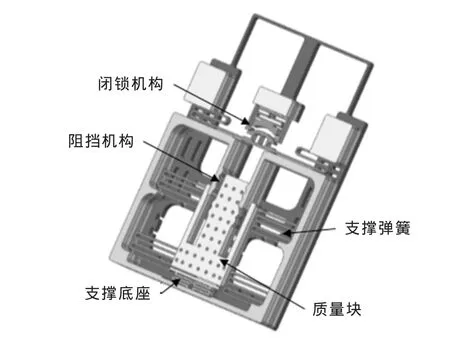

根据开关结构特点,可将其分为五层不同的结构进行叠层制作,各层高度依次为30、20、140、140、30 μm(图1)。其中,第三层因存在高深宽比结构和悬空可动复杂微结构,为本次制作的重点和难点。

图1 开关整体结构示意图

开关的第三层结构高度为140 μm,最小线宽为20 μm,深宽比高达7∶1。单层多次制作的方法常被用来制作高深宽比结构,该方法可避免高深宽比胶膜的制作,但也带来了诸如工艺复杂、精度下降等问题。为了完成与结构相对应的高深宽比胶膜的制作,本文首先对高深宽比光刻工艺进行了研究。

1.1 胶膜显影

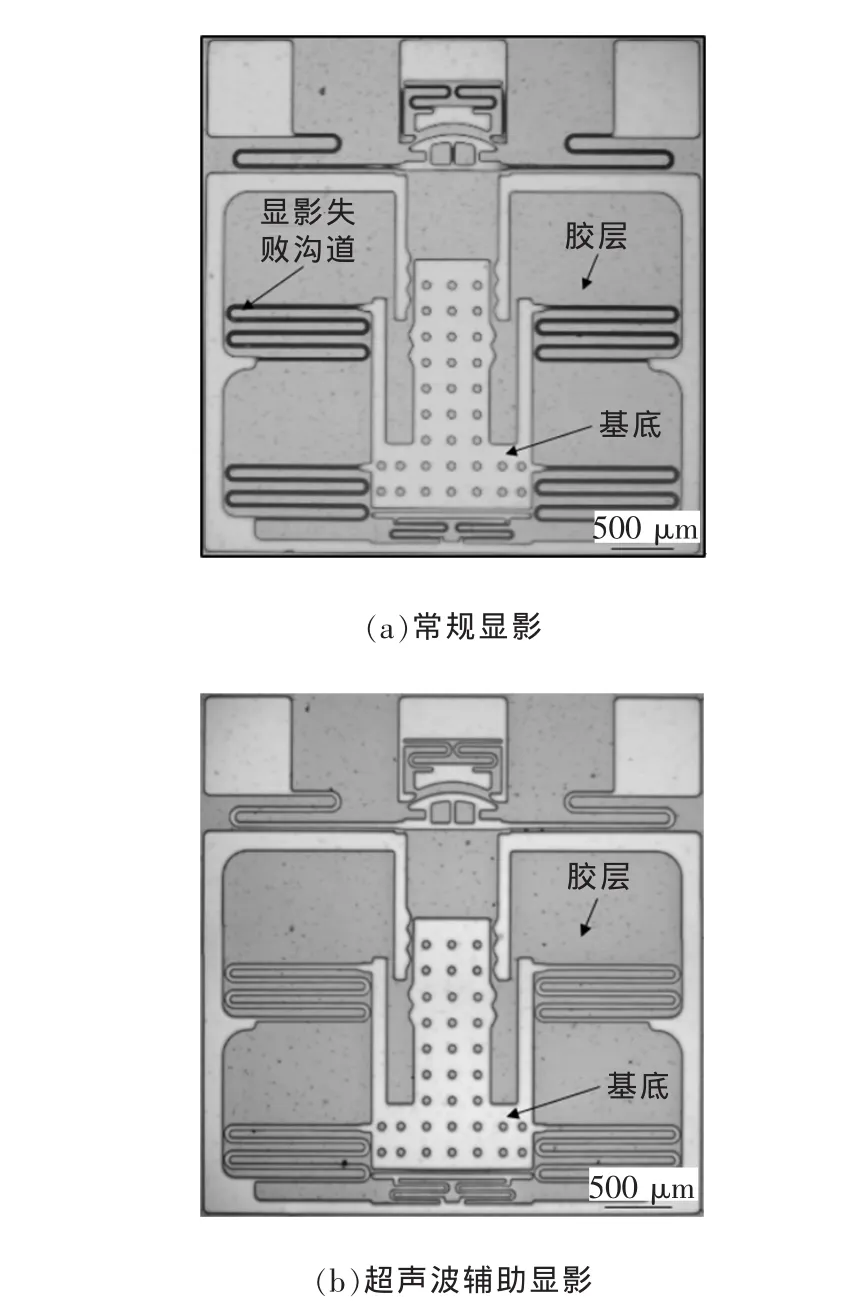

在显影高深宽比胶膜时,随着显影深度的增加,显影液扩散速率急剧下降,传质阻力快速上升,将带来高深宽比胶膜显影困难的问题。为此,本文引入了超声波辅助显影的方法。为了观察超声波辅助显影的效果,制订了如下对比实验:对二组高度为140 μm的SU-8光刻胶胶膜进行曝光,曝光剂量为450 mJ/cm2;后烘后,对二组胶膜分别进行常规显影和超声波(功率100 W、频率120 kHz)辅助显影,显影时间均为5 min,显影效果见图2。可见,常规显影无法使高深宽比胶膜中的小线宽结构处的光刻胶彻底溶解,从而出现小线宽结构处胶膜沟道发黑的现象,导致显影失败(图2a)。超声波通过空化效应和声流作用可将能量传递给溶液介质,并促使溶液周期性振动,从而起到高频搅拌的作用[5]。因此,在显影过程中引入超声波,提高了显影液的扩散速率,加速了溶液传质过程,使微沟道内的显影液不断更新,并及时排出显影产生的SU-8胶碎片,最终取得较好的显影效果。如图2b所示,超声波辅助显影可得到清晰、干净的胶膜沟道。

图2 添加超声显影前后效果对比图

1.2 胶膜曝光

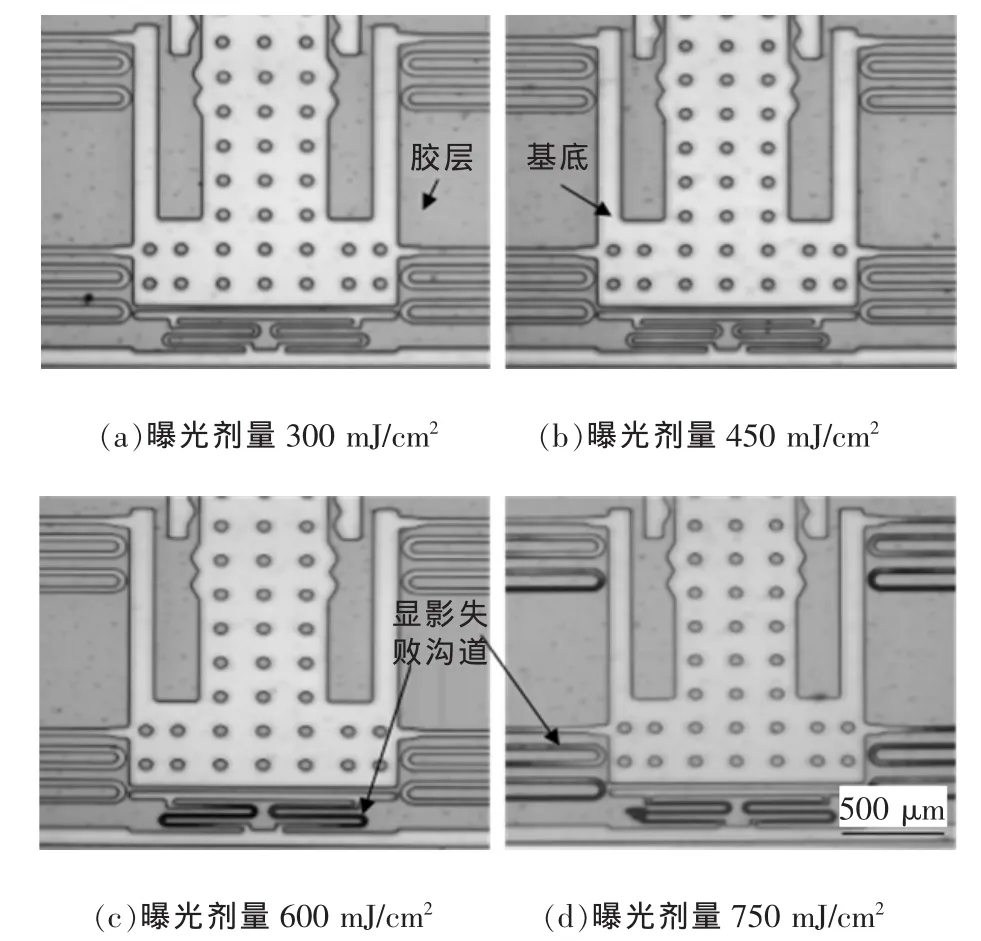

在曝光高深宽比胶膜时,曝光剂量过小会造成胶膜在显影时脱落;曝光剂量过大会出现小线宽胶膜显影时沟道边缘发黑甚至显影失败的现象。因此,为了得到高深宽比胶膜合适的曝光参数,进行了如下实验:将高度为140 μm的SU-8光刻胶胶膜分为四个区域并进行四种不同剂量的曝光实验,曝光强度为10 mW/cm2,曝光剂量依次为300、450、600、750 mJ/cm2;后烘后,对胶膜进行超声波辅助显影,时间为5 min,显影效果见图3。可看出,曝光剂量为300、450 mJ/cm2时能得到较清晰的胶膜沟道;曝光剂量为600、750 mJ/cm2时,无法得到支撑底座和支撑弹簧的胶膜沟道。

图3 不同曝光剂量下的曝光显影效果图

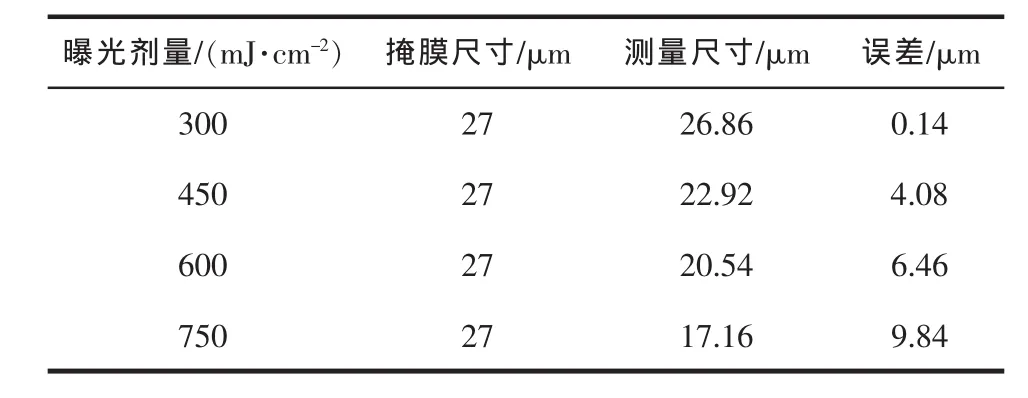

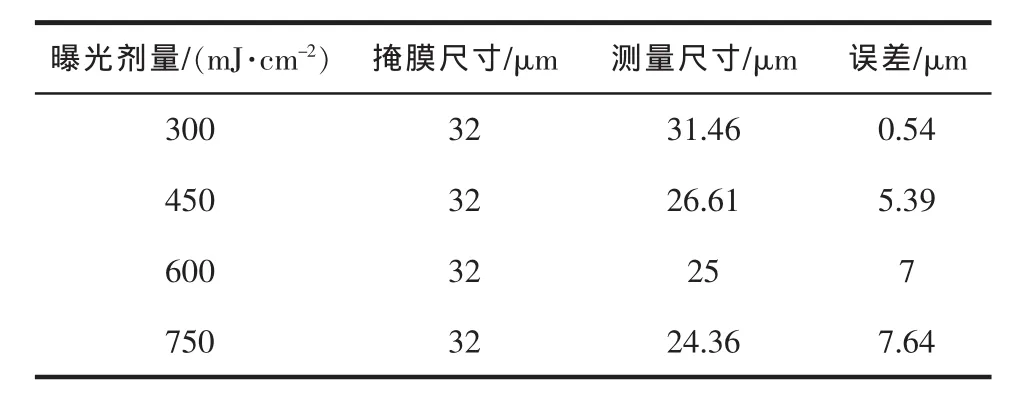

为进一步研究曝光对高深宽比胶膜制作误差的影响,对支撑底座和支撑弹簧的胶膜沟道上表面线宽进行了测量,结果见表1、表2。可见,曝光剂量越大,沟道相对于掩膜线宽的尺寸误差越大。出现该现象的原因主要是:曝光时存在光的衍射现象,这会造成结构区域部分的SU-8胶被微量曝光;随着曝光剂量的增加,该部分光刻胶会被充分曝光从而无法被显影液溶解;同时,曝光剂量的增加也会使SU-8胶内产生的强酸增多,过多的强酸进入未曝光区域导致结构区光刻胶交联,在显影时该区域胶膜沟道的边缘会发黑,从而导致显影失败[6]。分析可知,采用相对较小的曝光剂量可降低胶膜的制作误差,并能提高胶膜光刻的成功率。因此,本文选用300 mJ/cm2的曝光剂量并采用添加超声波辅助显影的方法来制作高深宽比胶膜。

表1 不同曝光剂量下支撑底座沟道线宽测量结果

2 提高界面结合性

采用精密微电铸工艺在金属基底上制作开关时,由于铸层与金属基底结合力差,常常会出现界面结合失效的现象。为了避免因此而导致的开关制作失败,本文对界面结合性的影响因素及解决方法进行了研究。

表2 不同曝光剂量下支撑弹簧沟道线宽测量结果

2.1 降低电铸层内应力

在电铸过程中,受析氢作用及晶格错配等因素的影响,电铸层内部会产生内应力[7]。采用氨基磺酸镍电铸液得到的电铸层,其内应力主要为压应力。过大的压应力会引起电铸层鼓泡[8],鼓起的电铸层会挤压束缚电铸层的胶膜变形并连同胶膜从基底分离,最终导致制作失败。在制作多层复杂结构、高深宽比结构及存在悬空可动结构的微器件时,内应力导致界面结合失效的问题尤为突出。

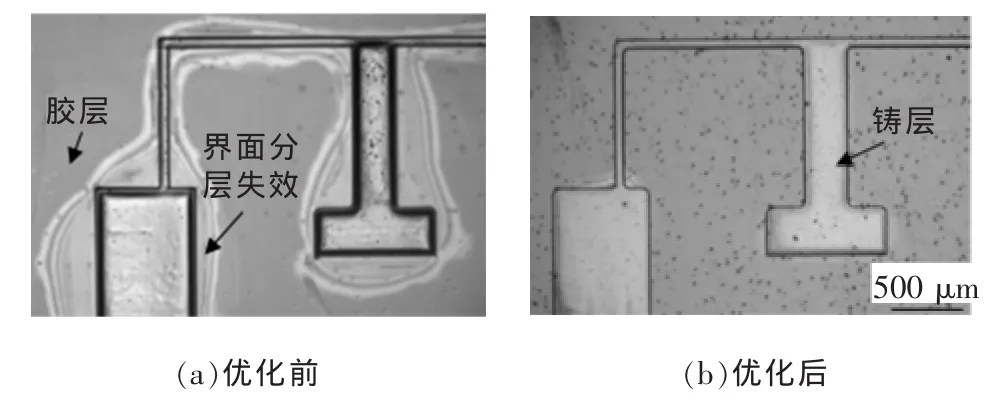

为了解决上述问题,本文采用了优化电铸液参数的方法。首先,添加适量硼酸来稳定电铸液的pH值,因为pH值不稳定会导致部分镍离子转变成络合物或氢氧化物,这些复合物夹杂在铸层中会形成位错缺陷,从而产生较大的内应力,所以稳定电铸液的pH值可适当降低电铸层内应力;其次,添加热电偶来稳定电铸温度,补充HS添加剂和活化剂,从而引导金属晶粒均匀分布并减少晶粒畸形沉积的概率,最终降低电铸层内应力[9]。本文设计了如下一组对比实验,即常规电铸和优化电铸液参数后电铸。图4是优化电铸液参数前、后电铸得到的实验结果,可见,参数优化前的界面结合失效现象较严重,而参数优化后的界面结合失效现象明显减少,说明电铸层内应力得到了控制。

图4 电铸液参数优化前、后的电铸实验结果

2.2 减少界面间的异物

显影完成后,胶膜沟道内会存有少量光刻胶残渣或其他杂质;电铸时,这些物质会夹杂在界面之间,从而降低结合性。另外,金属暴露在空气中会产生一层薄薄的氧化膜,电铸时,氧化膜也会对界面结合性造成一定的影响。

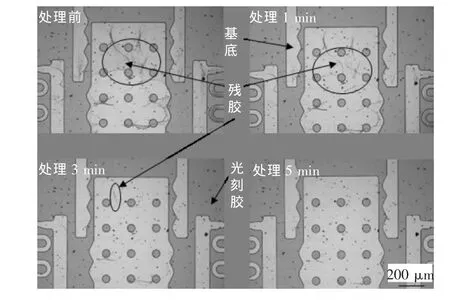

为了解决异物影响界面结合性的问题,采用如下二种方法:首先,在显影结束后对所得胶膜进行等离子去胶处理;其次,在电铸前对沟道底部的金属进行无机酸腐蚀去氧化膜处理。为了观察等离子去除残胶的作用效果,进行了如下实验:对一个显影后存在少量残胶的胶膜结构进行等离子去胶处理,去胶功率为100 W,氧气流量为1 L/min,依次处理1、3、5 min,观察记录残胶的变化情况,所得结果见图5。可见,随着处理时间的增加,残胶逐渐减少并最终消失。但是,等离子去胶时间不宜过长,以免其对光刻好的胶膜造成破坏。

图5 等离子去胶实验结果

3 尺寸误差的补偿

引信开关的性能与制作尺寸有着密切的联系,而尺寸误差主要来源于胶膜溶胀误差、湿法腐蚀误差及曝光误差等方面,误差过大会降低开关的使用性能。

(1)胶膜溶胀误差。在显影和电铸的过程中,SU-8胶与显影液和电铸液均存在较大的化学梯度势,由此产生的渗透压会使显影液或电铸液中的小分子渗入高聚物SU-8胶内部,高聚物宏观体积随之增大,导致SU-8胶膜产生溶胀效应。溶胀效应会使显影后的胶膜沟道线宽变小,电铸完成后的结构线宽相对于设计线宽变小。

(2)湿法腐蚀误差。采用无机酸湿法腐蚀法去除光刻胶时,尽管金属镍对强酸强碱具有很强的抗腐蚀能力,但在去胶释放过程中,无机酸仍会对金属开关的结构造成一定的腐蚀,从而产生一定的误差。

(3)曝光误差。由于曝光时存在光的衍射现象,结构区的光刻胶会被部分曝光,导致胶膜沟道的实际线宽小于设计线宽,电铸得到的结构尺寸会存在误差。

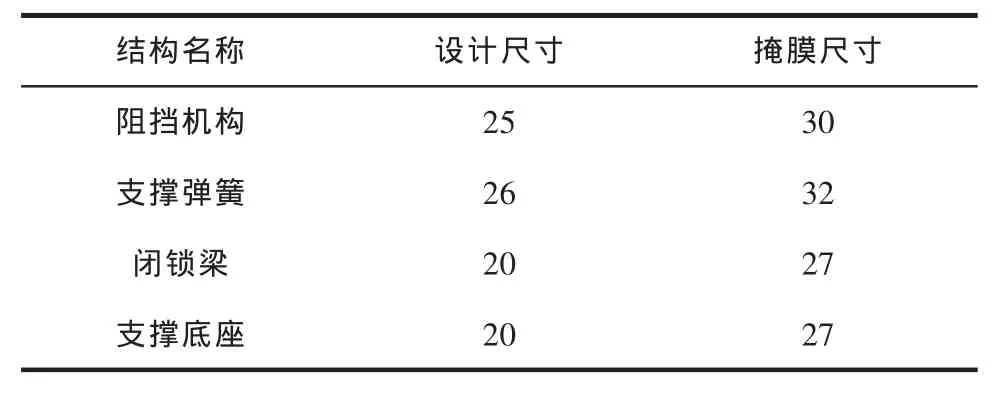

上述几种误差均会对结构线宽造成负偏差,即电铸后结构的实际宽度小于设计宽度。针对这几种尺寸误差,本文在制作开关时引入了尺寸误差补偿方法,即根据实验和经验值确定补偿量,适当增加结构的掩膜线宽,从而降低制作尺寸误差。具体尺寸见表3。

表3 关键结构线宽的设计尺寸和掩膜尺寸 μm

4 引信开关的制作

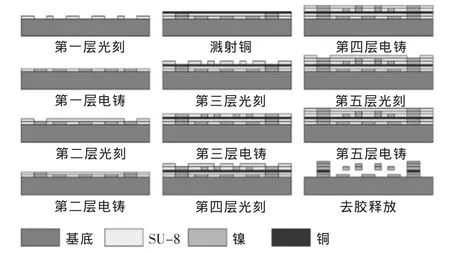

基于上述实验结果,开展了引信开关的制作工艺研究,主要包括:五次SU-8胶光刻、五次微电铸和一次铜溅射。具体制作流程见图6。

图6 开关制作流程简图

4.1 基底预处理

选用方形白钢板作为制作开关的基底。制作前,先对基底进行预处理,方法如下:用精密研磨机对基底进行研磨、抛光处理;分别用丙酮和乙醇各进行超声清洗5 min;用去离子水冲洗干净后,置于烘箱内烘干备用。

4.2 第一层结构的制作

4.2.1 SU-8胶光刻

在台式匀胶机上为白钢基底旋涂高为30 μm的SU-8光刻胶胶膜;采用阶梯升温烘焙的方式对光刻胶进行前烘;用SUSS紫外光刻机对完成前烘的胶膜进行曝光,曝光剂量为450 mJ/cm2;曝光后,在热板上进行后烘;用SU-8 Developer显影后得到带有结构形状沟道的胶膜。

4.2.2 精密微电铸

开关的结构材料选用金属镍,精密电铸机的阳极选用高纯度镍板。电铸液主要成分如下:Ni (NH2SO3)2·4H2O,360~380 g/L;NiCl2,5~10 g/L;H3BO3,50~60 g/L;润湿剂,0.1~0.15 g/L。精密微电铸工艺的基本条件为:温度48~50℃;电铸液pH值3.6~3.8;电流密度1 A/dm2;电铸时间3 h。

4.3 第二~五层结构的制作

采用与制作第一层结构相同的工艺进行第二层结构的制作,胶膜高度为20 μm,电铸时间2 h。在制作第三层高深宽比结构时,先用磁控溅射仪在第二层上表面溅射一层高为200 nm的铜薄膜作为种子层,再用300 mJ/cm2的曝光剂量及添加超声波辅助显影的方法制作高为140 μm的胶膜,最后进行微电铸工艺,电铸时间14 h。制作第四、第五层结构也采用与第一层结构相同的工艺方法,胶膜高度分别为140、30 μm,电铸时间分别为14 h和3 h。

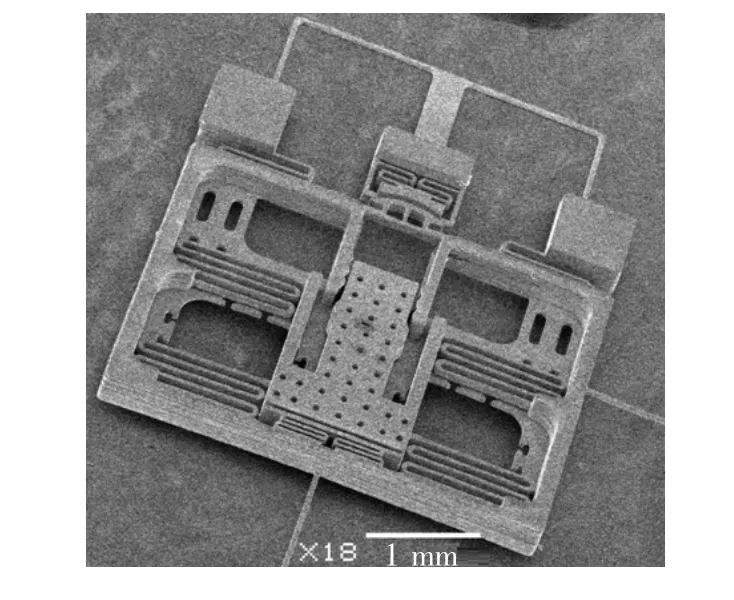

4.4 去胶释放

将制作完成的结构放入煮沸的无机酸中,待所有光刻胶全部溶解后取出,经去离子水漂洗后即可得到被释放的微结构。图7是开关结构的SEM图。

图7 开关结构SEM图

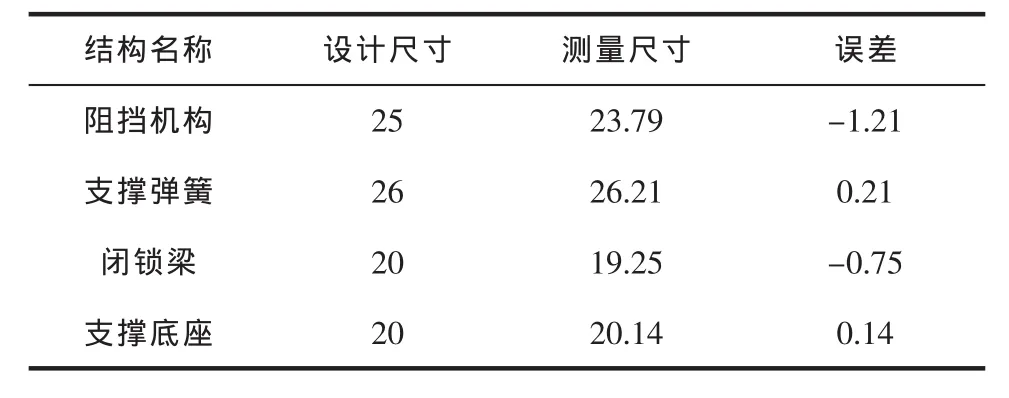

4.5 结构尺寸测量

用高倍工具显微镜对引信开关关键结构的线宽进行测量,结果见表4。可看出,关键结构的制作误差在相对较小的范围内波动,受实验条件的限制,实际制作的开关结构尺寸仍不能与设计尺寸完全吻合,该问题仍需深入研究。

表4 关键结构线宽的测量结果 μm

5 结论

本文采用光刻和精密微电铸工艺,在金属基底上制作了具有高深宽比结构的引信用金属微开关。利用添加超声波辅助显影的方法解决了高深宽比胶膜制作难的问题,并通过实验得到了高深宽比胶膜合适的曝光参数,从而优化了胶膜制作工艺。采用调整电铸液参数和铸前预处理的方法减少了界面分层失效的现象。采用尺寸误差补偿的方法降低了开关的制作误差。最终制作出了高深宽比引信开关,其结构尺寸为4000 μm×3900 μm×360 μm,最小尺寸为20 μm,最大深宽比为14∶1。本制作方法突破了现有方法制得引信开关高度有限及深宽比不高的局限,为在金属基底上制作高深宽比微结构提供了一种可行的工艺参考方案。

[1] MATSUNAGA T,ESASHI M.Acceleration switch with extended holding time using squeeze film effect for side airbag systems[J].Sensors and Actuators A:physical,2002,100(1):10-17.

[2] ZHAO Jian,JIA Jianyuan,WANG Hongxi,et al.A novel threshold accelerometer with postbuckling structures for airbag restraint systems[J].IEEE Sensors Journal,2007,7(8):1102-1109.

[3] WHITLEY M R,KRANZ M S,KESMODEL R,et al. Latching shock sensors for health monitoring and quality control[C]//Proceedings of SPIE,The International Society for Optics and Photonics,2005:185-194.

[4] CAI Haogang,DING Guifu,YANG Zhuoqing,et al. Design,simulation and fabrication of a novel contactenhanced MEMS inertial switch with a movable contact point [J]. Journal of Micromechanics and Microengineering,2008,18(11):115033.

[5] 李雅莉.超声波清洗的原理和实际应用 [J].清洗世界,2006,22(7):31-35.

[6] 王翱岸.金属微器件制作及超声提高铸层结合力的研究[D].大连:大连理工大学,2014.

[7] 满红娜.电镀层内应力的产生和消除方法[J].电镀与环保,2009,29(3):17-19.

[8] BOUTRY M,BOSSEBOEUF A,GRANDCHAMP J P,et al.Finite-elementmethod analysis offreestanding microrings for thin-film tensile strain measurements[J]. Journal of Micromechanics&Microengineering,1997,7(4):280.

[9] TSURU Y,NOMURA M,FOULKES F R.Effects of boric acid on hydrogen evolution and internal stress in films deposited from a nickel sulfamate bath[J].Journal of Applied Electrochemistry,2002,32(6):629-634.

Fabrication of Fuse Switch with High Aspect Ratio Based on Micro Electroforming Process

LUO Lei1,DU Liqun1,2,ZHAO Ming1,LI Yu1,LI Xiaojun1

(1.Key Laboratory for Micro/Nano Technology and System of Liaoning Province,Dalian University of Technology,Dalian 116024,China;2.Key Laboratory for Precision and Non-traditional Machining of Ministry of Education,Dalian University of Technology,Dalian 116024,China)

In order to meet the continue demands for fuse switch in military weapon system,a switch with high aspect ratio structure was fabricated on a metal substrate by using the processes of lithography and precision micro electroforming.The effects of ultrasonic assisted development and exposure measurement on film fabrication were studied.The difficulties in making high aspect ratio film were overcame.To solve the problem of interface bonding failure,the components of electroforming solution were improved and the molds were pretreated.At the same time,the fabrication error caused by swelling and release was reduced by the introduction method of size error compensation.The overall size of the switch is 4000 μm×3900 μm×360 μm,the minimum size is 20 μm while the maximum depth width ratio is 14∶1.This research provides a feasible reference for the fabrication of high aspect ratio structure.

fuse switch;micro electroforming;high aspect ratio;ultrasonic assistant

TG662

A

1009-279X(2017)02-0040-05

2017-01-24

国家自然科学基金资助项目 (51375077,51475245);大连理工大学创新团队项目(DUT16TD20)

罗磊,男,1990年生,硕士研究生。