钛合金整体叶盘叶型精密振动电解加工实验研究

2017-06-05雷廷玲黄明涛张明岐褚玉程程小元

雷廷玲,黄明涛,张明岐,褚玉程,程小元

(北京航空制造工程研究所,北京100024)

钛合金整体叶盘叶型精密振动电解加工实验研究

雷廷玲,黄明涛,张明岐,褚玉程,程小元

(北京航空制造工程研究所,北京100024)

针对钛合金整体叶盘叶栅通道狭窄、叶片型面复杂、扭转角度大等特点,采用片状电极对叶片型面进行双面同步精密振动电解加工。分析了电解加工参数对叶片加工精度和表面质量的影响,通过正交试验确定了合理的工艺参数,实现了整体叶盘的叶片叶身型面、根部R角及叶间流道的一次电解成形,型面误差为-0.023~0.040 mm,表面粗糙度为Ra0.53 μm,达到了设计要求。对电解加工叶片型面试件的组织形貌进行扫描电镜观察,未发现晶间腐蚀和选择性腐蚀造成的点蚀现象。

振动电解加工;钛合金;整体叶盘;叶型加工

采用整体构件已成为先进航空发动机的发展趋势,叶盘作为航空发动机的重要部件也越来越多地采用整体设计。整体叶盘结构件减少了榫头、榫槽和锁紧装置等连接结构,使发动机整体结构大为简化,重量减轻、零件数减少,同时避免了榫头的气流损失,推重比和可靠性明显提高[1]。但整体叶盘普遍采用钛合金、高温合金等难加工材料,且叶间通道狭窄、叶型薄,一次需加工出几十个密集的叶片,并保证所有叶片型面、进排气边缘、根部R角和叶间流道全部合格,对制造工艺的要求十分苛刻。

电解加工是国内外重点研究的整体叶盘加工方法,国外已成功应用于整体叶盘精加工[2]。Klocke等[3-4]综合分析了多种整体叶盘加工方式,其中,电解加工是制备叶盘最具成本效益的方法,适用于大规模生产。

国内传统电解加工技术存在的主要问题是精度较低,无论是叶盘套料加工、数控电解加工[5-6]还是电解磨削[7],都难以满足整体叶盘精加工的要求。叶盘套料加工主要用于叶盘粗加工,可快速加工出叶间通道,但精度不高,只能加工等截面叶片整体叶盘,不能加工变截面扭曲叶片[8]。数控电解加工[9-10]包括直线刃阴极摆动法、球形阴极展成电解加工、数控电解铣等,不仅对数控水平要求高,而且成形规律复杂,对于大扭角叶片存在过切和干涉现象。电解磨削对自由曲面的加工效果不佳,密集叶片的磨削加工过程同样存在干涉现象。

本文采用高频窄脉冲电流振动电解加工技术,通过片状电极的双面同步进给加工整体叶盘叶型,实现了叶身型面、根部R角、叶间流道的一次性加工。该工艺过程简单,重复精度和加工精度稳定性高,且成本低、加工效率高。

1 精密振动电解加工原理及工艺分析

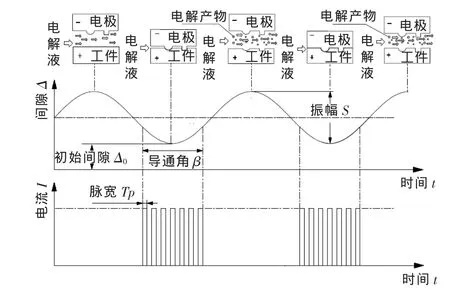

1.1 加工原理

精密振动电解加工技术是在传统直流/脉冲电解加工基础上发展而来的,其加工原理见图1。采用高频窄脉冲电源,加工电极进给的同时作往复振动[11],电源的脉冲输出与电极的振动相匹配。在电极振动过程中,电极与工件处于小间隙时通电加工,以提高加工精度;而在大间隙处断电、冲刷,及时带走电解产物,使电解液得到不断更新。高频脉冲电源的集中腐蚀能力强,可显著提高加工定域性。采用振动电极和脉冲电流改善了间隙中加工状况的理化特性,解决了小间隙加工电解产物和热量排出困难、加工过程易短路、烧伤等问题,使加工能稳定进行。与传统直流电解加工相比,振动电解加工大幅提高了成形精度和表面加工质量。

图1 振动电解加工原理

1.2 验证件电解加工工艺分析

采用片状电极对整体叶盘扇形段叶型的叶盆、叶背进行双面同步精密振动电解加工,电极型面采用反求法阴极零电位等势线来拟合[12],并预先套料加工出叶栅通道。精密振动电解加工过程原理见图2,采用PO250 BF型五轴联动精密振动电解加工中心,通过电极与叶盘运动及复合进给,实现叶盆、叶背型面及叶根R角的同步一次性加工成形。加工前,利用Z、C、Y、X1、X2五轴联动使目标叶片旋转进入叶盆、叶背电极之间。加工过程中,叶盆、叶背电极分别沿X1、X2方向相向振动进给,Z轴向下进给,从而产生向叶根方向的运动分量。电解液流场采用从叶尖向叶根的径向流动方式。当一个叶片加工完成后,电极沿原路径旋转退出,B轴自动分度,重复上述过程,直至所有叶片加工完成。

图2 扇形段振动电解加工过程示意图

2 主要参数对加工质量的影响

由于精密振动电解加工采用脉冲电源,加工时阴极往复振动,所以影响加工质量和精度的因素众多。

2.1 振动频率和振幅

电极振动频率F和振幅S对加工效率的影响较小,但对加工精度和表面质量的影响稍大。振动频率提高,意味着相同时间内大间隙冲刷次数的增加,而振幅的提高使电解液冲刷的间隙得以扩大,这些都有利于电解产物和热量充分排出;同时,电极振动相当于不断拉大加工间隙进行短路保护,提高了小间隙加工的稳定性,易于加工出表面光整的零件。振动频率和振幅对表面质量的影响见图3和图4。

图3 不同振动频率加工TC17叶片的表面粗糙度变化曲线

图4 不同振幅加工TC17叶片的表面粗糙度变化曲线

然而,过大的振动频率和振幅不仅对装备系统要求高,且会引起电解液的压力波动,在实际加工过程中可能引发叶片颤动造成局部短路烧伤,在叶片叶尖处该现象尤为明显。

2.2 脉冲电源参数

脉冲电源参数包括电压U、脉冲频率f、占空比i(或脉宽Tpon和脉间Tpoff)、脉冲开通角θon和关闭角θoff(或导通角β)、脉冲个数n等。参数取值会相互影响,如图5所示,在一个振动周期内,脉冲开通角和关闭角的设置应满足式(1),使每个脉冲输出完整而不被截断:

式中:T=(θoff-θon)/(360·F)

图5 一个振动周期内的脉冲电流示意图

其中,脉宽大小(或脉冲频率)是对加工影响最大的因素,脉冲电源的参数选取可简化为脉宽和脉间大小、脉冲个数并取合适的脉冲开通角和关闭角。

如图6b~图6f所示,在不同脉宽下振动电解加工图6a所示的图案。其中,图6b~图6d的进给速度相同,脉冲宽度不同;而图6b、图6e、图6f的加工速度不同,但最终加工间隙都很小。可看出,短脉冲加工间隙小,加工出的图案清晰,细节丰富;随着脉宽增大,加工间隙逐渐增大,加工出的图案细节缺失严重。使用窄脉冲进行电解加工,双电层的极化被局限在电极端部极窄的范围内。距离工具电极很近的加工区极化强,电流密度大,工件蚀除量大;而较远的区域极化弱,几乎不发生电化学反应。因此,窄脉宽或高频脉冲可显著提高加工的定域性,缩小加工间隙,从而提高加工精度。窄脉宽、小进给速度适合精加工,而宽脉冲所允许的加工速度高,适合预加工去除大部分余量。

理论上,采用频率越高、脉宽越窄的脉冲电流加工出的表面质量越好,但实际上,过窄脉冲会影响加工的稳定性。由于脉冲电源的特性决定了脉冲电源的上升沿是倾斜的,如图7所示,随着脉宽的减小,脉冲上升沿所占的比例逐渐增加,并有可能使整个脉冲都处于上升沿,只能发生非常微弱的电化学溶解,从而造成间隙过小及短路烧伤。

图6 不同脉宽振动电解加工TC17效果图

同时,窄脉宽(或高脉冲频率)还能有效抑制因流场不均引起的流痕和由杂散引起的非加工表面的腐蚀等现象。如图8a所示,采用不同脉冲宽度振动电解加工3 mm浅孔,加工时间为50 min,电解液采用内流式,流动方向如虚线所示,并保证非加工面完全浸入电解液。从图8b~图8d可看出,随着脉宽的降低,试件表面腐蚀深度和范围明显减小。由于内流式供液方式的流场呈放射状,采用大脉宽或低脉冲频率电解加工的表面流痕明显,随着脉宽变窄,有利于提高加工定域性,流痕逐渐集中在中间极窄的区域,使表面质量明显提高。电解加工钛合金叶片过程中,采用窄脉冲有利于减少对非加工表面及相邻已加工叶片的杂散腐蚀,同时减少由于叶片弯扭、截面形状变化等引起的流场不均所产生的流痕。

图7 不同脉宽的脉冲波形

图8 不同脉宽电解浅孔效果图

此外,必须合理划分脉冲的开断,使电解加工在电解液相对干净的情况下进行。如图5所示,电极从0°振动到开通角θon脉冲开启,电解加工开始,直至电极振动至关闭角θoff,结束一个振动周期的加工。由于前导通角(θon~180°)范围内的电解液比后导通角(180°~θoff)干净,所以一般设前导通角为后导通角的二倍,以充分利用前半程相对干净的电解液。

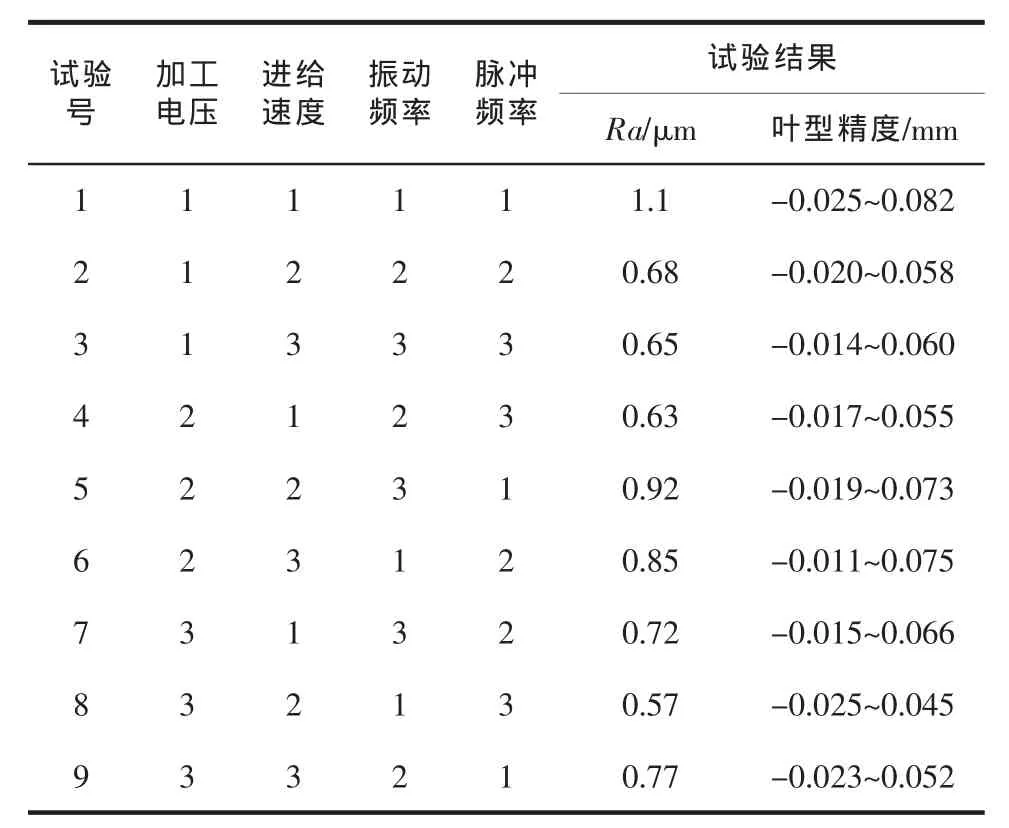

3 加工参数的确定

采用NaNO3和NaCl为主的复合电解液,对叶片型面进行正交试验,因素和水平见表1。其他试验参数如下:阴极振幅0.3 mm,脉冲占空比1∶2,每个振动周期输出三个脉冲,电解液恒温24℃,电解液压力0.8 MPa。加工叶片要求型面误差为±0.05 mm,表面粗糙度值低于Ra0.6 μm。

表1 因素水平表

正交试验结果见表2。对该结果进行综合评分,计算表明采用参数为A3B2C2D3的组合(即:振动频率40 Hz、电压24 V、脉冲频率2000 Hz、进给速度0.06 mm/min),获得的加工精度和表面质量最佳(图9)。图10是采用上述参数组合电解加工的叶片,其型面误差为-0.023~0.040 mm,表面粗糙度为Ra0.53 μm,根部R角及非加工表面无杂散腐蚀。

表2 正交试验结果

4 试件组织分析

大量事实表明,多数航空航天零件的失效往往从零件表面开始并向内部进行扩展,晶间腐蚀和选择性腐蚀造成的点蚀是传统电解加工常见的表面质量问题。显微观察加工表面的金相组织发现,晶粒间的分界面可能被腐蚀出缝隙,该现象称为晶间腐蚀;而点蚀是由于钛合金材料中不同金相组织的电极电位不同而产生“选择性溶解”,钛合金是多晶体,它包含多种金属组织,不同金属组织的电化学电位是不一致的,这使得电解加工过程中不同金属组织的溶解速度也不一致,从而产生点蚀。

图9 电解加工后的TC17扇形段

图10 采用优化参数电解加工的叶片

如图11所示,通过扫描电镜观察采用优化参数组合的电解加工叶片表面,并未发现晶间腐蚀及局部点蚀。对此原因分析如下:加工过程中,电流密度大,最高可达60 A/cm2;在高电流密度下,各种金相组织的溶解速度差异会变小,从而相对减少了选择性溶解造成的点蚀和晶间腐蚀现象;高频窄脉冲加工的定域性强,有利于获得良好的表面质量;采用NaNO3和NaCl为主的低浓度复合电解液,非线性电解液NaNO3使材料中各相能均匀溶解,减轻点蚀和晶间腐蚀的发生;振动电解能获得相对干净的电解液,也有利于减少点蚀。

图11 试样形貌SEM扫描图

5 结束语

针对大扭转角整体叶盘,采用片状电极的双面同步进给精密振动电解加工工艺,可一次性加工出满足精度和表面粗糙度要求的叶片型面、根部R角及叶间流道,而进排气边缘和叶间流道的接合部经简单修形就能满足要求。实际加工中,叶型加工面积为45 cm2,完成一个叶型的电解加工需50 min。

实验结果表明,采用精密振动电解加工技术加工整体叶盘,复杂型面可一次成形,重复精度高,无切削应力和刀具磨损。与传统机械切削加工相比,大大提高了加工效率和精度。精密振动电解加工技术在难切削材料复杂结构件的加工,特别是在整体叶盘精加工方面,具有光明的应用前景。

[1] 黄维,黄春峰,王永明,等.先进航空发动机关键制造技术研究[J].国防制造技术,2009(3):42-48.

[2] 张明岐,傅军英.高温合金整体叶盘精密振动电解加工方法的应用分析[J].航空制造技术,2009(22):26-29.

[3] KLOCKE F,ZEIS M,KLINK A,et al.Technological and economical comparison of roughing strategies via milling, EDM and ECM for titanium-and nickel-based blisks[J]. Procedia CIRP,2012,2:98-101.

[4] KLOCKE F,KLINK A,VESELOVAC D,et al. Turbomachinery component manufacture by application of electrochemical,electro-physical and photonic processes [J].CIRP Annals-Manufacturing Technology,2014,63(2):703-726.

[5] ZHU Dong,ZHU Di,XU Zhenyang,etal.Trajectory control strategy of cathodes in blisk electrochemical machining[J].Chinese Journal of Aeronautics,2013,26(4):1064-1070.

[6] 刘德营,傅秀清,康敏,等.基于有限元法的球形数控电解加工工艺试验研究 [J].中国机械工程,2013,24(6):746-750.

[7] 干为民,张艳红,王祥志,等.电解磨削加工方法研究现状[J].电解工与模具,2015(5):58-61.

[8] 闫雪,韩秀峰.商用航空发动机整体叶盘通道加工方法分析[J].航空制造技术,2015,(12):66-69.

[9] 鲜洁宇,康敏,傅秀清.回转件电解车削加工基础工艺试验研究[J].电加工与模具,2010(1):58-60.

[10]姜云龙.整体叶盘多轴联动数控精密电解加工技术[J].金属加工:冷加工,2013(15):19-20.

[11]程小元.精密振动电解--航空发动机整体叶盘叶型低成本、高形状精度加工的理想工艺方法 [N].中国航空报,2014-09-25(2).

[12]褚玉程,张明岐,程小元,等.密集大扭转角自由曲面叶栅电解加工阴极结构设计[J].电加工与模具,2016(5):37-41.

Experimental Study on Vibration Electrochemical Machining of Titanium Alloy Blades

LEI Tingling,HUANG Mingtao,ZHANG Mingqi,CHU Yucheng,CHENG Xiaoyuan

(Beijing Aeronautical Manufacturing Technology Research Institute,Beijing 100024,China)

Considering the narrow passage,complicated blade profile and large skew angle typical of titanium alloy blisk,a processing that conducted on double-face synchronous feeding vibration electrochemical machining was used to shape titanium alloy blade.The suitable machining parameters was determined by orthogonal test and analyzing the influence of electrochemical machining parameters on the processing quality and precision of blade.The Forming a one-time of blades profile and root are achieved.Blades were produced with profile tolerance-0.023~0.040 mm and roughness Ra0.53 μm. The intergranular corrosion and pitting was not observed through microanalysis on the blade specimens.

vibrating electrochemical machining;titanium alloy;blisk;blade surface marching

TG662

A

1009-279X(2017)02-0028-05

2016-12-15

雷廷玲,男,1991年生,硕士研究生。