煤炭中转码头装卸作业系统集成调度模型与优化

2017-06-05刘巧斌武汉理工大学物流工程学院湖北武汉430063

刘巧斌,周 强(武汉理工大学 物流工程学院,湖北 武汉 430063)

煤炭中转码头装卸作业系统集成调度模型与优化

刘巧斌,周 强

(武汉理工大学 物流工程学院,湖北 武汉 430063)

以煤炭中转码头生产流程工艺为基础,分析影响卸船作业、堆场作业、装船作业调度的因素以及各作业环节之间的关系。重点研究中转型煤炭码头装卸作业集成调度优化问题,构建以船舶平均在港时间最短为目标的煤炭码头装卸作业系统集成调度数学模型,运用启发式算法对模型进行求解分析,得到煤炭码头装卸作业系统各环节最佳调度方案。

煤炭码头;装卸作业;集成调度;启发式算法

1 前言

随着煤炭港口的发展,煤炭码头装卸设备、工艺以及信息化程度都有了很大提高,港口之间的竞争也愈演愈烈。合理利用码头的各种资源,提高码头的装卸作业效率和提升码头的服务质量是提高港口竞争力的有效手段。根据煤炭码头装卸生产的特点,港口企业生产强调的是生产过程的整体性,各个工序、流程的局部优化是不够的,局部的最优安排可能与整体优化产生冲突,只有港口企业整体生产经营过程优化才能保证企业生产成本和经营效益上的最优。因此,研究码头装卸作业系统集成调度优化对提升服务能力和通过能力有重大意义。本文着重研究中转型煤炭码头卸船作业、堆场作业、装船作业调度之间的关系,构建以船舶在港时间最短为目标的数学模型,运用启发式算法进行求解,并结合实际案例对模型和算法进行有效性验证。

2 煤炭码头装卸工艺和生产调度研究现状

2.1 煤炭码头装卸工艺发展现状

根据煤炭码头装卸工艺形式的不同,专业化煤炭码头可以分为输出型煤炭码头和中转型煤炭码头。汪弘、李纲[1]等人对比分析了世界上主要煤炭港口的装卸工艺,得出专业输出型煤炭码头装卸工艺流程基本相似,即翻车机对火车进行卸车,然后经过进场皮带机和堆料设备堆入堆场进行暂存;取料设备从堆场取煤,利用出场皮带机和装船机进行装船作业。中转型煤炭码头装卸工艺流程则为:煤炭由海运船舶运送至港口,经卸船机卸船,通过皮带机输送至堆场,由驳船、火车或汽车转运出场。

近年来,煤炭码头在装卸设备现代化水平的提高、新工艺的设计、环境保护、能源节约等方面都取得了较大的进步[2]。2008年陈丽昕等[3]本着环保节能、低投资、缩短建设周期的原则,提出了一种集螺旋卸车机、筛分、筒仓存储、装船等功能为一体的新型装卸工艺。2013年岳金灿等[4]提出专业煤炭码头移动式装船机联机作业模式,并以秦皇岛港和黄骅港等工程实例论证。神华粤电珠海港煤炭码头在船舶靠港后,利用岸上电力来满足船上电气设备的电力需求,减少了燃油机尾气排放带来的环境污染,极大地改善了港区环境质量。

2.2 煤炭码头生产调度研究

煤炭码头调度作业活动主要包括船舶进港之前的泊位分配、装卸设备的调度、堆场垛位的安排等。因此,国内外学者对泊位分配、堆场资源优化和装卸设备调度进行了深入研究。胡东波[5]等对现有的散货码头堆场调度策略进行了总结,对散货码头的运行策略组合和相关参数进行了优化,从而提高了堆场的入库量,加快了码头的周转率。胡大勇[6]总结了散货码头并行装备调度的共性问题,并提出了其内在的特性数量关系的建模方法。Tomas Robenek[7]将泊位和堆场分配进行综合考虑,以船舶在港总服务时间最短建立了泊位分配和堆场分配的集成模型,并用分支定界和次佳寻优的元启发式方法进行求解。Gustavo Campos Menezes[8]考虑散货或码头的业务流程,提出了一种能够适应大多数散货码头的规划和生产调度问题的数学模型,用分层的方法进行求解,并用实例验证了模型和算法的有效性。

2.3 存在的问题

目前对于港口生产调度的研究主要集中在集装箱码头,而对于散杂货码头生产调度的研究相对较少。散杂货码头主要还是依靠人工经验进行生产调度,对于大型的煤炭中转码头,调度任务复杂,需要处理的船舶信息量大,还需要根据实时的动态信息对计划进行相应的调整,调度人员工作量大且很难保证调度效率。其次,在目前的研究中,很多学者只考虑了某个环节最优,而码头生产调度是由一系列环节组成的,任何一个环节的调度不仅影响整个码头的生产效率,对其他环节也会产生一定的影响,从而导致牵一发而动全身,即局部优化并不一定是整体最优。因此,研究煤炭码头装卸作业系统集成调度具有现实意义。

3 煤炭中转码头集成调度优化模型和求解策略

3.1 影响港口装卸作业调度的因素分析

由于影响煤炭码头装卸作业过程的因素很多,因此作业过程的随机性、灵活性都比较大。影响煤炭码头装卸作业效率的因素主要有以下几个方面:

(1)自然条件因素:当出现大风大雾等恶劣天气时,会影响船舶的到港时间,甚至造成船舶无法进出港口,从而导致船舶在港时间增加。另外航道水深也可能导致大吨级船舶由于吃水深度不够而无法及时进港,增加船舶的等待时间。

(2)码头设施设备:泊位的数量、吨级会限制船舶的停靠;堆场的容量、装卸设备的数量、设备故障等都会影响码头的正常作业。

(3)各环节装卸作业效率:码头装卸作业系统是一个整体,因此码头整体的装卸效率取决于作业效率最低的那一环节,合理分配各环节的装卸设施、设备和流程,是最大化码头装卸效率的关键。

(4)装卸工艺:煤炭码头生产过程中可能存在着筛分、配煤等特殊工艺,这些工艺需要流程也不一样,因此要考虑流程的可达性约束。

(5)到港船舶的不确定性:到港船舶的不确定性主要包括到港时间、船型、煤炭种类、所属货主、装卸工艺要求等的不确定性。

3.2 煤炭中转码头集成调度分析

煤炭中转码头调度环节所涉及的作业子系统包括:卸船系统、皮带机输送系统、堆场堆取系统、装船系统、计算机辅助系统等。装卸作业设备主要有卸船机、皮带输送机、堆取料机和装船机等。在码头的实际运营过程中,船舶到港之前,码头会根据船公司提供的船型、预计到港时间等信息制定靠泊计划,并根据实际到港时间进行相应调整。船舶到港后,安排船舶靠泊,并根据船上所搭载的煤种、堆场垛位剩余容量和堆场流程是否可用等信息制定堆场堆垛计划,选择堆料垛位和堆场流程,进行卸船作业,卸船作业完成后,船舶离港。同样,对于装船作业,首先也要根据船舶的预到港时间和船型等信息制定泊位计划,再根据所需煤种、堆场流程等信息确定取料垛位。由于在卸船作业和装船作业中共用堆场流程和堆场设备,所以在制定堆场垛位计划时,要进行综合考虑,避免堆场流程的冲突和干涉。煤炭中转码头装卸作业集成调度流程如图1所示。

船舶计划调度需要为未来一批船舶的生产制定作业计划,一个船舶生产调度计划的制定需要为每艘船舶确定以下内容:(1)为船舶指定装船(或卸船)泊位;(2)预计船舶靠泊、开始作业及完成作业离港时间;(3)为船舶煤炭指定堆场垛位;(4)给出确定的卸船(或装船)流程。

3.3 卸船-堆场-装船集成调度优化模型

3.3.1 模型假设。基于煤炭中转码头集成调度问题与集成调度作业的流程,考虑到尽量接近于现实,使得模型实用性更强的特点,权衡现实调度工作中调度因素的主次以及模型的可解性,本模型做如下假设:

(1)计划期内到港船舶的装卸量、煤种等信息已知。(2)每艘船舶服务完毕后才能离港,船舶装卸过程中不存在移泊现象,每艘船舶必须且只能被服务一次。

(3)船舶的靠泊时间、离泊时间由船型大小决定,根据实际统计数据,设为定值。

(4)装卸船流程的作业效率取决于码头岸边作业效率。船舶装卸过程中,不会由于突发原因产生作业中断和换流程的情况。

(5)堆场垛位总容量和堆存状态满足到港船舶的装卸需求。

3.3.2 模型重要符号说明

(1)集合:

C:需要调度的卸船船舶集合,C={1,2,...,c},计划期内到达的卸船船舶,共c艘;

D:需要调度的装船船舶集合,D={1,2,...,d},计划期内到达的装船船舶,共d艘;

E:到港船舶集合,E=C⋃D,计划期内到港船舶,共c+d艘;

A:卸船泊位集合,A={1,2,...,a},共a个卸船泊位;

B:装船泊位集合,B={1,2,...,b},共b个装船泊位;

M:码头可堆存的所有煤种集合,M={1,2,...,m},共m个煤种;

Mc:卸船船舶c所载煤种集合;

图1 煤炭中转码头装卸作业集成调度流程

Md:装船船舶d待装煤种集合;

P:堆场流程集合,P={1,2,...,p},堆场共p条堆取料流程线,包含堆取料设备;

J:码头堆场集合,J={1,2,...,j},共 j条堆场;

Ij:堆场 j各块空闲垛位集合;

Fj:堆场 j各块占用垛位集合;

Mf:垛位 f堆存的煤种集合;

(2)模型参数

sc:卸船船舶c需求卸载量;

sd:装船船舶d需求装载量;

ha:卸船泊位a岸边作业效率;

hb:装船泊位b岸边作业效率。

(3)决策变量

3.3.3 目标函数及模型约束。根据以上分析,本调度优化模型的优化目标为船舶总在港时间最短。假设现有e艘船舶需要调度,则目标函数可表示为:

注:tdeep表示船舶e的离港时间,taerr表示船舶e的到港时间。

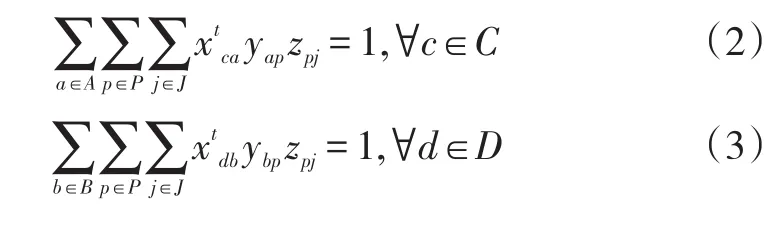

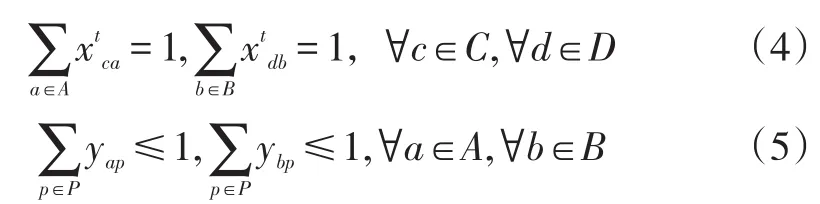

约束1:一次性作业约束与唯一性约束

到港的每艘船舶都必须被服务,且每艘船舶仅能在一个泊位上完成整个作业。该艘船上的一种煤炭只能由一个堆场流程进行装卸,一个流程进行作业时只能分配到对应可达的堆垛。

约束2:堆场约束

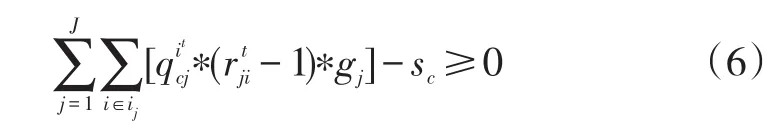

(1)堆场容量约束。对于卸船船舶,需要卸载的煤炭量不能超过目标空闲垛位的最大容量。

式中rjti表示t时刻,在堆场 j空闲垛位i上空闲的网格数,gj表示堆场j单个空闲网格的最大堆存量。

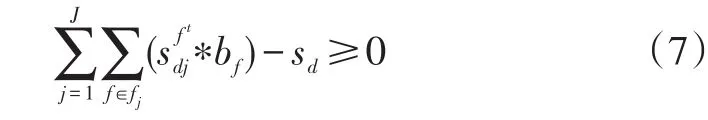

对于装船船舶,需要装载的煤炭量不能超过目标占用垛位的煤炭堆存量。

式中bf表示垛位 f的煤炭堆存量。

(2)煤种约束。装船船舶所需煤种必须与堆场煤种相同,卸船煤种必须放到该煤种指定的条形堆场。

(3)垛位网格刻度约束。安排的垛位刻度满足堆场刻度范围。

约束3:船舶靠泊约束。当指定靠泊泊位空闲时船舶才开始靠泊。

约束4:船舶作业流程约束。当目标流程可用时船舶才开始装卸作业。

3.4 面向船舶到达事件的启发式算法设计

3.4.1 算法的基本思想。(1)按照先到先服务的原则,依次为到港船舶制定生产计划;(2)根据到港船舶是卸船船舶还是装船船舶,以及相应泊位占用情况,给船舶分配泊位;(3)根据船舶装卸煤种和煤量,筛选出可堆料或可取料的堆垛范围;(4)根据装卸船工艺的可达性约束,进一步筛选可堆料或取料的堆场垛位;(5)根据船舶的最早可作业时间和煤炭的分布均匀性,确定堆场流程和堆取料垛位;(6)算法优先考虑有特殊作业要求的船舶,如筛分和配煤要求,因为特殊作业要求的船舶数量较少;(7)算法本身设置搜索停止条件。

3.4.2 算法的基本流程。面向船舶到达事件的启发式搜索算法基本流程如图2所示。算法首先判断到港船舶是卸船还是装船船舶,如果是卸船船舶,首先根据泊位空闲情况和靠泊条件分配卸船泊位;再判断是否需要筛分特殊作业流程为之服务,而后根据船舶所载煤炭种类、载煤量等信息,以可完成卸船作业时间最短为选择原则,确定堆场流程和堆料堆垛。如果到港船舶为装船船舶,首先根据泊位空闲情况和靠泊条件分配装船泊位;再判断是否需要配煤特殊作业流程为之服务,而后根据船舶所需装载的煤炭种类、载煤量等信息,以可完成装船作业时间最短为选择原则,确定堆场流程和取料堆垛。

图2 面向船舶到达事件的启发式搜索算法基本流程

4 案例分析

4.1 案例描述

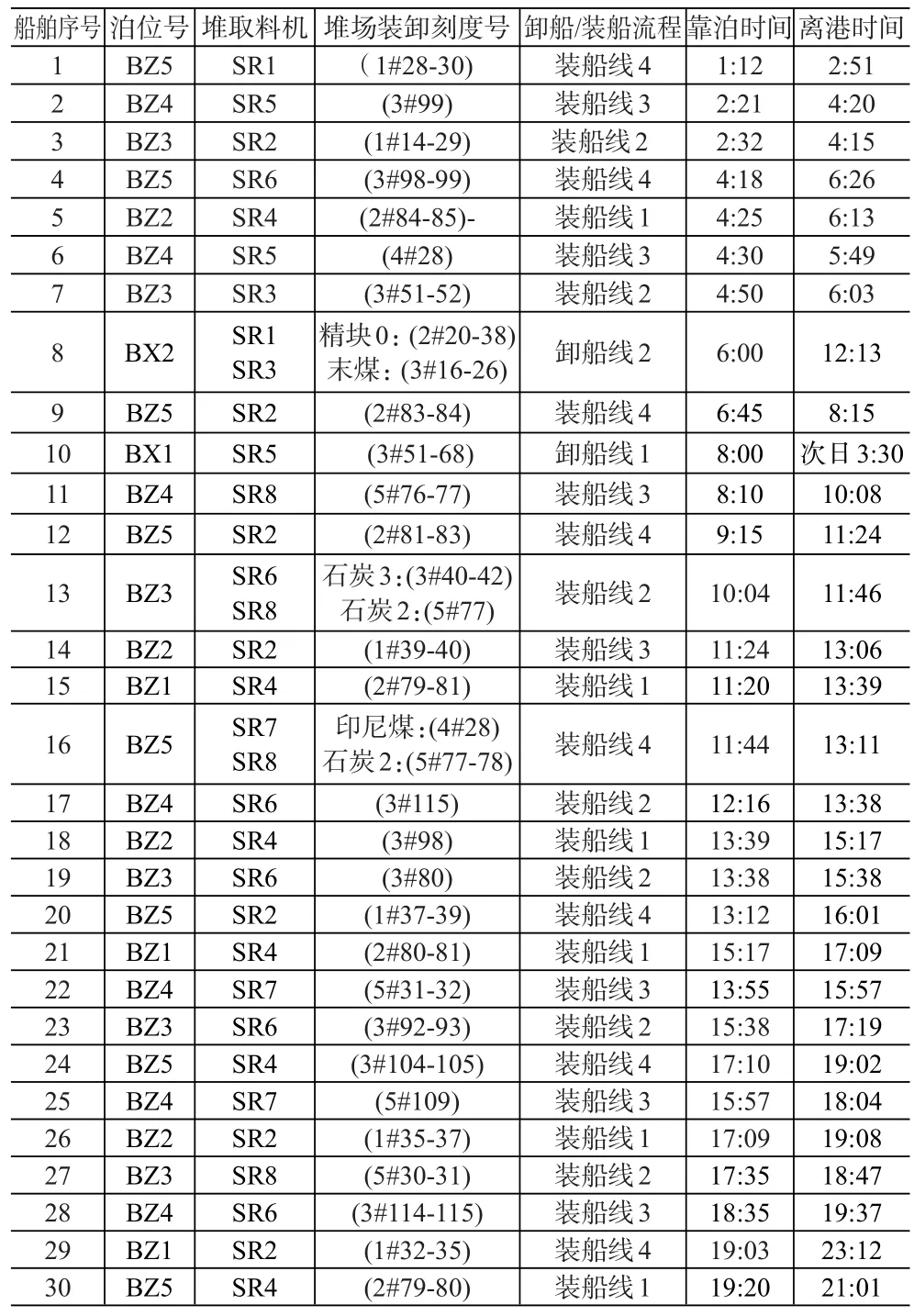

我国南方某水转水煤炭中转码头设计年通过能力为4 000万t。卸船码头:布置2个10万吨级卸船泊位X1和X2以及2条卸船流程线,卸船设备包括2台链斗式连续卸船机和4台桥式卸船机,卸船效率为1 800t/h;装船码头:布置1个5万吨级与4个3 000t级散货船泊位,编号分别为Z1-Z5,共布置4条装船流程线,装船设备有4台移动式装船机,装船效率为3 000t/h。堆场平行于码头布置,采用“8台堆取料机+2台取料机”的设备布置形式,额定堆料能力5 400t/h,取料能力3 000t/h;堆场共设有5条堆场,堆场设计总容量220万t。4条堆取料机轨道梁,每条轨道梁上均布置有2条堆取料作业线,既可满足码头装船作业线的需要,又可避免堆、取料作业的相互干扰。现采用该煤炭中转码头实际生产中一段时间内共30艘船舶的到达信息为模型输入参数,见表1。

表1 船舶到港信息表

4.2 模型基本参数设定

装船船舶靠泊时间为8-10min的随机分布,离泊时间为10min;卸船船舶靠泊时间为30min,离泊时间为20min;工作时间包括流程启动时间和船舶实际装卸时间,大约为11-17min,根据泊位和装卸垛位之间的实际位置计算得到。

4.3 模型试验与求解结果

运算耗时为1.372 352s,船舶总在港时间为136.02h,船舶总的作业时间为116.08h,船舶平均等待时间约为21min。船舶具体的作业计划信息见表2,显示了装卸船舶的靠泊泊位、靠泊时间、堆取料机、堆场流程、装卸垛位、离港时间等信息,显现给港口调度人员。

表2 船舶计划信息表

5 结论

本文以水转水煤炭中转码头装卸作业系统为研究对象,以煤炭港口生产流程工艺为基础,分析了卸船作业、堆场作业、装船作业调度之间的关系,说明了集成调度研究的必要性。综合考虑影响调度的因素,构建了以船舶在港时间最短为目标中转型煤炭码头装卸作业系统集成调度问题的数学模型。根据模型的实际问题设计了启发式算法求解集成模型,并用算例证明了模型的有效性。

[1]汪弘,李纲.世界主要煤炭码头装卸工艺比较[J].中国水运, 2004,(7):31-32.

[2]唐颖.基于专业配煤功能的环保型煤炭码头关键生产策略研究[D].武汉:汉理工大学,2009.

[3]陈丽昕,张玉波,张德文.一种全新的港口煤炭装卸工艺系统[J].港口装卸,2008,(4):1-3.

[4]岳金灿,周运文,郭建睿.关于煤炭装船码头移动式装船机联机作业的探讨[J].港工技术,2013,(1):13-15.

[5]胡东波,李盼,张滨滨,梁国枝.散货码头堆场调度的仿真优化[J].系统仿真学报,2016,(2):424-433.

[6]胡大勇.散货码头并行装备调度建模与优化算法研究[D].上海:上海交通大学,2012.

[7]Robenek T,Umang N,Bierlaire M,et al.A branch-and-price algorithm to solve the integrated berth allocation and yard assignment problem in bulk ports[J].European Journal of Operational Research,2014,235:399-411.

[8]Menezes G C,Mateus G R,Ravetti M G.A hierarchical approach to solve a production planning and scheduling problem in bulk cargo terminal[J].Computers &Industrial Engineering,2016,97:1-14.

Integrated Dispatching Model and Optim ization of Loading/unloading Activity System of Coal Transfer Terminals

LiuQiaobin,ZhouQiang

(School of Logistics Engineering,Wuhan University of Technology,Wuhan 430063,China)

In this paper, on the basis of the work flow of the coal transfer terminal, we analyzed the influence factors of the coordination of the vessel discharging process, stacking process, and ship loading process as well as the relationship between the processes. Then focusing on the integrated dispatching and optimization of the loading/unloading activities of a medium- sized coal transfer terminal, we built the integrated dispatching model of the loading/unloading system of the terminal targeting at the shortest mean port time of the vessels, used the heuristic algorithm to solve it and yielded the optimal dispatching solution for each link in the loading/unloading system of the terminal.

coal terminal; loading/unloading activity; integrated dispatching; heuristics

F552;O141.4

A

1005-152X(2017)04-0097-06

2017-03-01

刘巧斌(1992-),男,湖南株洲人,武汉理工大学硕士研究生,研究方向:港口物流系统分析与建模。

doi∶10.3969/j.issn.1005-152X.2017.04.023