聚苯乙烯微纳米纤维膜的液喷纺丝制备工艺研究

2017-06-05张晓辉李治明尹学琼吕菊林强朱莉

张晓辉+李治明+尹学琼+吕菊+林强+朱莉

摘要:本文以聚苯乙烯/二氯甲烷体系为纺丝液,使用普通市售喷笔,采用液喷纺丝法制备了聚苯乙烯微纳米纤维膜,探究了不同溶液质量分数、气流风压和纺丝距离对纤维直径及其孔隙率的影响。结果显示,所得微纳米纤维膜直径在200 ~ 1 600 nm内,纤维直径随溶液质量分数和纺丝距离的增大而增大,随风压的增大而减小。通过正交实验研究发现,不同条件对纤维直径和孔隙率的显著影响顺序为:溶液质量分数>风压>纺丝距离。

关键词:液喷纺丝;聚苯乙烯;纳米纤维;直径

中图分类号:TQ340.64 文献标志码:A

An Investigation on Polystyrene Nanofiber Membrane Prepared by Solution Blow Spinning

Abstract: In this paper, polystyrene (PS) dissolved in dichloromethane (DCM) was used as spinning solution to prepare the polystyrene nanofiberous membranes by solution blow spinning with a commercialized airbrush, and the effects of spinning solution concentration, air pressure and spinning distance on the fiber diameter and porosity were investigated. The experimental results show that the diameters of the nanofiberous membranes prepared via solution blow spinning was 200 to 1600 nm, and the fiber diameter increased with the increase of solution concentration and spinning distance. It was found through orthogonal experiment that the effect of different conditions on fiber diameter can be put into the following order: solution concentration>gas pressure>distance.

Key words: solution blow spinning; polystyrene; nanofiber; fiber diameter

近年来,随着纳米技术和高分子材料的发展,以高聚物为原料制备微纳米纤维已成为研究热点。研究表明,微纳米纤维具有比表面积大、孔隙率高、质轻等特点,而且基于微纳米纤维制成的材料已被广泛应用在吸附过滤材料、生物传感器、药物载体等领域。

液喷纺丝技术自2009年由Medeiros等人报道以来引起了广泛关注,其基本原理是通过高速气流对聚合物溶液进行超细拉伸,制得微纳米纤维。与静电纺丝和熔喷技术相比,液喷纺丝技术具有生产效率高、安全性高、能耗低及原料适用范围广等优点,因此是一种具有工业化前景的微纳米纤维制备技术。目前用该法制备微纳米纤维已有相关研究报道,但以普通市售喷笔进行纺丝的报道还不多,尤其就纺丝工艺参数对纤维性能和尺寸的研究还鲜有报道。

本文采用普通市售喷笔,对聚苯乙烯/二氯甲烷溶液进行液喷纺丝,制备了聚苯乙烯(PS)微纳米纤维膜,研究了不同工艺参数(质量分数、风压、距离)对纤维膜形貌、尺寸和结构的影响,采用正交实验确定了各参数的影响程度。

1 实验部分

1.1 实验药品与设备

通用型Ⅰ聚苯乙烯,AR,阿拉丁试剂有限公司;二氯甲烷(DCM),AR,西陇化工股份有限公司;市售普通喷笔,日本田宫株式会社;高压氮气,海南佳腾化工气体有限公司;FA2014电子天平,上海良平仪器仪表有限公司;真空干燥箱,德国宾德试验设备有限公司;SL200B接触角仪,美国科诺工业有限公司。

1.2 实验装置及步骤

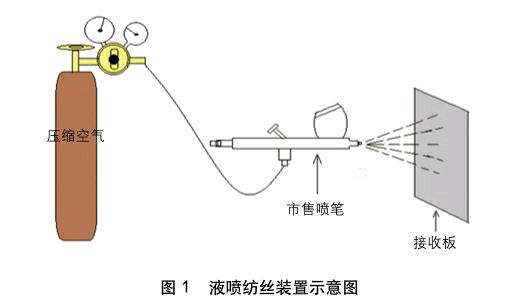

实验装置如图 1 所示,主要包括压缩气体、市售喷笔、接收板等。将1.5 ~ 2.0 g聚苯乙烯溶于15 ~ 25 mL二氯甲烷中,分别配制了质量分数为7%、8%和9%的纺丝液,将纺丝液倒入喷笔液槽中,调节纺丝压力(分别为0.1、0.2和0.3 MPa)和纺丝距离(分别为12、15和18 cm),然后按下喷笔上的扳机进行液喷纺丝,将纺丝后得到的纤维膜放入真空干燥箱中50 ℃下干燥 6 h。

1.3 樣品表征

2 结果与讨论

使用普通市售喷笔,采用液喷纺丝法对聚苯乙烯/二氯甲烷进行纺丝,制备了聚苯乙烯微纳米纤维膜,考察了质量分数、风压、纺丝距离对液喷纺丝纤维直径和孔隙率的影响,各样品的纺丝条件及纤维平均直径和孔隙率如表 1 所示。

2.1 溶液质量分数对纤维尺寸的影响

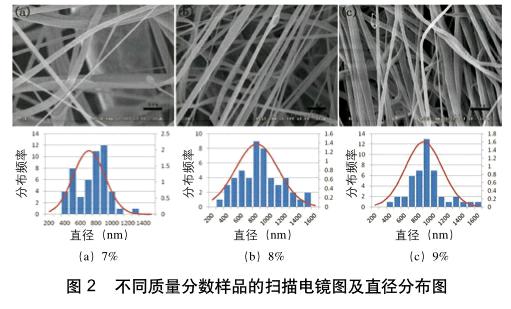

选取质量分数为7%、8%、9%的纺丝液,用针头直径0.5 mm的喷笔在风压0.2 MPa、纺丝距离15 cm的条件下进行纺丝,所得样品的扫描电镜和直径分布如图 2 所示。

从表 1 和图 2 可知,质量分数为7%、8%和9%的纺丝液在距离15 cm、风压0.2 MPa下制得的纤维直径范围分别为400 ~ 1 400、300 ~ 1 500和400 ~ 1 600 nm,平均直径分别为756.2、770.6和861.9 nm,即在相同的风压和纺丝距离下,纤维直径随溶液质量分数的增大而增大。图 2 显示,在低质量分数时纤维之间的空隙较大,纤维的排列更加无序,随着质量分数的增加,纤维之间变得更加紧密,排列趋于一致。在室温下,溶液的质量分数越大,其黏度越大,在拉伸力一定的条件下越不利于聚合物溶液被拉伸成超细纤维,因此质量分数越大,所得纤维的直径越大。

2.2 风压对纤维尺寸的影响

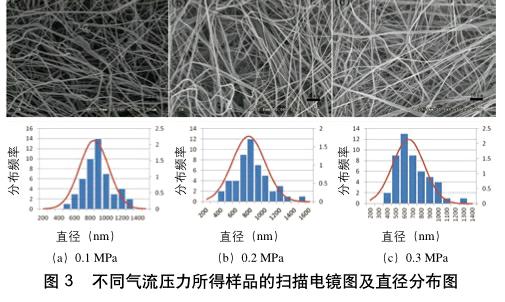

选取质量分数8%的纺丝液,纺丝距离固定为15 cm,在不同压力(0.1、0.2和0.3 MPa)下进行纺丝,所得样品的扫描电镜和直径分布情况如图 3 所示。

由表 1 和图 3 可知,当质量分数和纺丝距离不变时,在0.1、0.2和0.3 MPa风压下所得纤维直径范围分别为500 ~ 1 300、400 ~ 1 500和400 ~ 1 300 nm,平均直径分别为846.1、770.6和640.6 nm,即在相同质量分数和纺丝距离下,纤维直径随风压的增加而下降。从图 3 的SEM图中可以看出,在0.1 MPa时,有少量未被拉伸成纤维的块状聚合物;压力为0.2 MPa时,未被拉伸的块状聚合物减少,但是有纤维会粘连在一起;当压力达到0.3 MPa时,聚合物成纤效果明显变好,几乎没有纤维粘连和块状聚合物。这是因为压力越大聚合物溶液受到的拉伸力越大,聚合物细流越容易被拉伸成超细纤维。

2.3 纺丝距离对纤维尺寸的影响

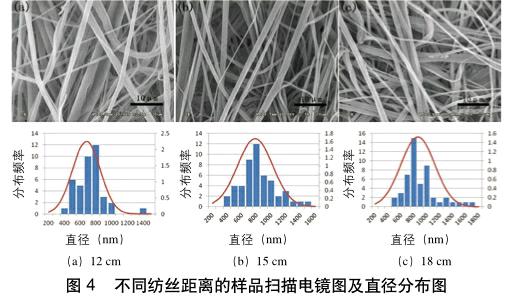

选取质量分数8%的纺丝液,压力固定为0.2 MPa,在不同纺丝距离(12、15和18 cm)下进行纺丝,所得样品的扫描电镜和直径分布情况如图 4 所示。

由表 1 和图 4 可知,在8%、0.2 MPa,不同纺丝距离(12、15和18 cm)下所得纤维直径范围分别为400 ~1 400、300 ~ 1 500和500 ~ 1 700 nm,平均直径分别为694.2、770.6和860.8 nm,即在质量分数和风压不变的条件下,纤维直径随纺丝距离的增加而增大。图 4 中的SEM图显示,当纺丝距离为12 cm时,纤维会粘连在一起,并有部分纤维产生溶并现象;当距离为15 cm时,纤维形貌较好,粘连和溶并现象减少;当距离为18 cm时,纤维排列比较杂乱,且又出现了粘连现象。直径分布图显示,随着纺丝距离增大,纤维直径分布范围随之变大。在质量分数和风压不变时,纺丝距离越大,细流到达接收板的过程中受到的拉伸力越小,纤维直径越大,当距离较小时,溶剂挥发不及时,导致纤维产生溶并现象。实验中也发现,纺丝距离越小,纤维膜越紧密,距离越大,纤维越蓬松,也更容易从接收板边缘飞到空气中。

2.4 纺丝条件对纤维孔隙率的影响

由图 5 可知,在8%、0.2 MPa和15 cm条件下制备的纤维孔隙率最大,为85.82%;在8%、0.2 MPa和18 cm条件下制备的纤维孔隙率最小,为75.51%。同时孔隙率随溶液质量分数、风压和纺丝距离的增大先增大后减小。在低质量分数时,溶液黏度较小,细流在拉伸时容易断裂形成短纤维,并且在断裂处聚集部分未被拉伸的聚苯乙烯,导致纤维密度变大,孔隙率降低;质量分数增大,成纤效果变好,纤维趋于均匀,孔隙率增大;继续增大质量分数,细流中聚苯乙烯/二氯甲烷的含量增多,溶剂挥发不及时,在接收板处容易结块,导致纤维孔隙率下降。风压越小,细流受到的拉伸力越小,成纤效果差,纤维直径较大,导致纤维密度增大,孔隙率减小;增大风压,细流能很好地被拉伸成为纤维,且比较蓬松,孔隙率有所增大;當风压增大到0.3 MPa时,纤维在高速气流作用下,堆积更加紧密,从而使孔隙率降低。纺丝距离越小,纤维堆积越紧密,孔隙率减小,随距离的增大,纤维变得蓬松,孔隙率增大,继续增大纺丝距离,气流的湍动作用使纤维排列变得杂乱,空隙变小,从而使孔隙率下降。

2.5 正交试验结果

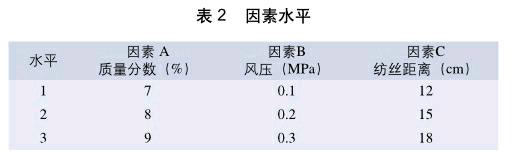

采用正交试验法在喷笔针孔直径0.5 mm参数不变的情况下,研究纺丝液质量分数、风压、纺丝距离对纤维直径和孔隙率的影响,因素水平如表 2 所示。假设 3 个因素之间无交互作用,选用正交试验表L9(34),计算结果如表 3 所示。

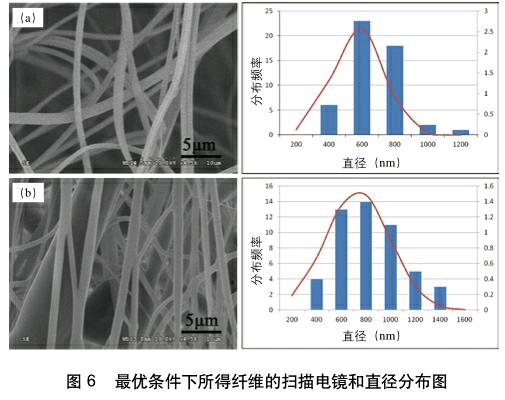

由表 3 可知,在7%、0.1 MPa、12 cm条件下制得的纤维平均直径最小,在9%、0.2 MPa、12 cm条件下制得的纤维平均直径最大。通过比较R1和R2值的大小,可以得出显著性影响顺序为:A(溶液质量分数)>B(风压)>C(纺丝距离)。根据K值大小,得到纤维直径的最优组合为A1B3C1,即溶液质量分数7%,风压0.3 MPa,纺丝距离12 cm;孔隙率的最优组合为A1B1C3,即溶液质量分数7%、风压0.1 MPa、纺丝距离18 cm。为了验证A1B3C1和A1B1C3的工艺条件,通过液喷方法分别制备了两种条件下的聚苯乙烯纤维膜,通过统计计算得出在A1B3C1条件下制备的纤维平均直径为678.2 nm,直径分布范围为400 ~ 1 200 nm(图6(a)),孔隙率为82.52%;在A1B1C3条件下制备的纤维平均直径为733.5 nm,直径分布范围为400 ~ 1 400 nm(图6(b)),孔隙率为 84.63%。在最优条件下制备的纤维孔隙率并不是最好的,这是因为在该条件下制备的纤维直径差别大,纤维断裂处有珠状颗粒,且纤维易聚集,导致孔隙率下降。

根據方差分析及F检验分析各因素对纤维直径和孔隙率的影响,结果如表 4 所示。根据F值可知,溶液质量分数对纤维直径影响最显著,其次为风压,最后为纺丝距离。这是因为纺丝液质量分数越高,黏度越大,在相同喷出速率下单位时间内喷出的聚合物也越多,纺丝液细流成纤时聚合物的含量增加,使纤维直径增大。

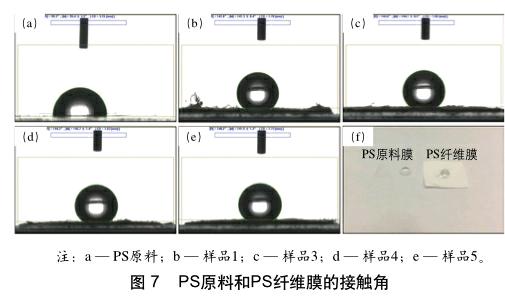

2.6 接触角

采用接触角仪通过静滴法测量聚苯乙烯原料膜和纤维膜的接触角,使用微量注射器将去离子水滴到材料表面,使用连接在接触角仪上的照相机观察液滴,并拍摄图像,结果如图 7(a — e)所示。图 7(f)为水滴在聚苯乙烯原料膜和纤维膜(样品4)表面的直观图。由图7(a — e)可知,聚苯乙烯原料膜的接触角为95.4°,样品1的接触角为141.0°,样品3为144.6°,样品4为145.7°,样品5则为141.5°。聚苯乙烯纤维膜的接触角大于原料膜的接触角,这是因为纺丝成纳米纤维膜后,材料表面的粗糙度增加,孔隙率和比表面积也大大增加,使得膜表面存有大量疏水性空气,导致水滴在膜表面不能浸润,疏水性增强,接触角增大。

3 结论与展望

(1)由液喷纺丝技术制备的聚苯乙烯纳米纤维具有良好的疏水性能,同时由于具有良好的亲油性,将来可以应用于油水分离等领域,而且可将废弃的聚苯乙烯材料进行回收再利用,制备成纳米纤维。

(2)市售喷笔辅助液喷纺丝法是一种简单有效、灵活的纳米纤维制备方法,由其制备的聚苯乙烯微纳米纤维直径范围为200 ~ 1 600 nm。纤维直径随溶液质量分数和纺丝距离的增大而增大,随风压的增大而减小。

(3)通过正交试验得到了液喷纺聚苯乙烯的最佳工艺条件为质量分数7%、风压0.3 MPa、距离12 cm,在此条件下制备的纤维平均直径最小,为678.2 nm。接触角测试表明,与原料相比,聚苯乙烯纤维膜的接触角明显增大,且均在140°以上。

(4)目前这一方法制备的微纳米纤维还存在机械性能差、易聚集等问题,随着技术的不断发展,未来将得到进一步改善。

参考文献

[1] 张国莲,陈廷.纳米纤维的研究现状及其应用[J].纺织导报,2005(1):12-18.

[2] 李雄,王雪芬.静电纺纳米纤维材料在膜分离领域的应用研究进展[J].中国材料进展,2014(8):475-483.

[3] 杨柳青,汤玉斐,张恒,等.静电纺丝法制备聚苯乙烯微纳米纤维膜及其过滤性能[J].化工新型材料,2014,42(6):55-58.

[4] Squires A H,Hersey J S,Grinsta M W,et al.A Nanopore nanofiber mesh biosensor to control DNA translocation[J]. Journal of the American Chemical Society,2013,135(44):16304-16307.

[5] Medeiros E S,Glenn G M,Klamczynski A P,et al.Solution blow spinning:a new method to produce micro- and nanofibers from polymer solutions[J].Journal of Applied Polymer Science,2009,113(4):2322-2330.

[6] 薛聪,胡影影,黄争鸣.静电纺丝原理研究进展[J].高分子通报,2009(6):38-47.

[7] Alhosseini S N,Moztarzadeh F,Mozafari M,et al.Synthesis and characterization of electrospun polyvinyl alcohol nanofibrous scaffolds modified by blending with chitosan for neural tissue engineering[J].International Journal of Nanomedicine,2012,7(9):28-34.

[8] Souza M A,Oliveira J E,Medeiros E S,et al.Controlled release of linalool using nanofibrous membranes of poly(lactic acid)obtained by electrospinning and solution blow spinning:a comparative study[J].Journal of Nanoscience and Nanotechnology,2015,15(8):5628-5636.

[9] Parize D D D S,Foschini M M,Oliveira J E D,et al.Solution blow spinning:parameters optimization and effects on the properties of nanofibers from poly(lactic acid)/dimethyl carbonate solutions[J].Journal of Applied Polymer Science,2016,51(9):4627-4638.

[10] Oliveira J,Brichi G S,Marconcini J M,et al.Effect of solvent on the physical and morphological properties of poly(lactic acid)nanofibers obtained by solution blow spinning[J].Journal of Engineered Fibers & Fabrics,2014,9(4):117-125.