埋地聚乙烯管道热熔接头的超声相控阵检测

2017-06-05王少军裘爱东黄弈昶

王少军,裘爱东,宋 盼,任 彬,黄弈昶

(1.上海市特种设备监督检验技术研究院,上海 200062;2.中国航空油料有限责任公司 华东分公司,上海 200335)

埋地聚乙烯管道热熔接头的超声相控阵检测

王少军1,裘爱东2,宋 盼1,任 彬1,黄弈昶1

(1.上海市特种设备监督检验技术研究院,上海 200062;2.中国航空油料有限责任公司 华东分公司,上海 200335)

在分析聚乙烯管道热熔接头常规超声检测工艺的基础上,提出了超声相控阵动态聚焦和S扫查成像技术,对聚乙烯管道热熔接头进行了检测。检测结果验证了该方法的可行性,并对在役埋地聚乙烯管道热熔接头进行了工程检测验证,为超声相控阵技术在埋地聚乙烯管道检测中的推广应用提供了经验。

聚乙烯管道;热熔接头;超声相控阵

聚乙烯管道具有使用寿命长、运行能耗和维护成本低等优势,正逐步取代钢管而被广泛用于城市埋地管网建设等工程领域,其质量安全及可靠性也越来越受到人们的重视。其中,焊接接头是聚乙烯管道系统中最为薄弱的环节[1]。对聚乙烯管道常见热熔接头进行无损检测是提高管道系统可靠性的重要措施。目前,热熔接头无损检测方法主要有红外热成像、X射线检测技术和超声波检测技术等[2]。红外热成像、X射线检测技术对埋藏缺陷和面状缺陷检测灵敏度较低[3];由于聚乙烯材料的声学特性以及聚乙烯管道热熔接头的结构形状,其在常规的超声检测时声波散射严重,还会产生轮廓回波等,会对超声检测产生干扰。

超声相控阵检测技术具有独特的优点,可以在较大范围内实现焦点位置和尺寸的动态可调,可以保证在整个声程范围内获得较为一致的检测分辨力,并提高检测速度[4];超声相控阵扫查图形以B、D、S视图等多种形式呈现,显示更直观,给实际检测提供了极大的便利。

推广超声相控阵技术在埋地聚乙烯热熔接头检测中的应用具有重大意义,但国内还没有相关的检测标准与规范形成。笔者在分析常规超声检测方法的基础上,采用超声相控阵动态聚焦和S扫成像技术,使检测灵敏度和缺陷分辨率更高、检测图像更加清晰、检测速度更快,从而最大限度地克服了聚乙烯材料衰减大及接头结构形状等因素的干扰。

1 聚乙烯管道热熔接头缺陷及常规检测方法

1.1 聚乙烯管道热熔接头缺陷类型

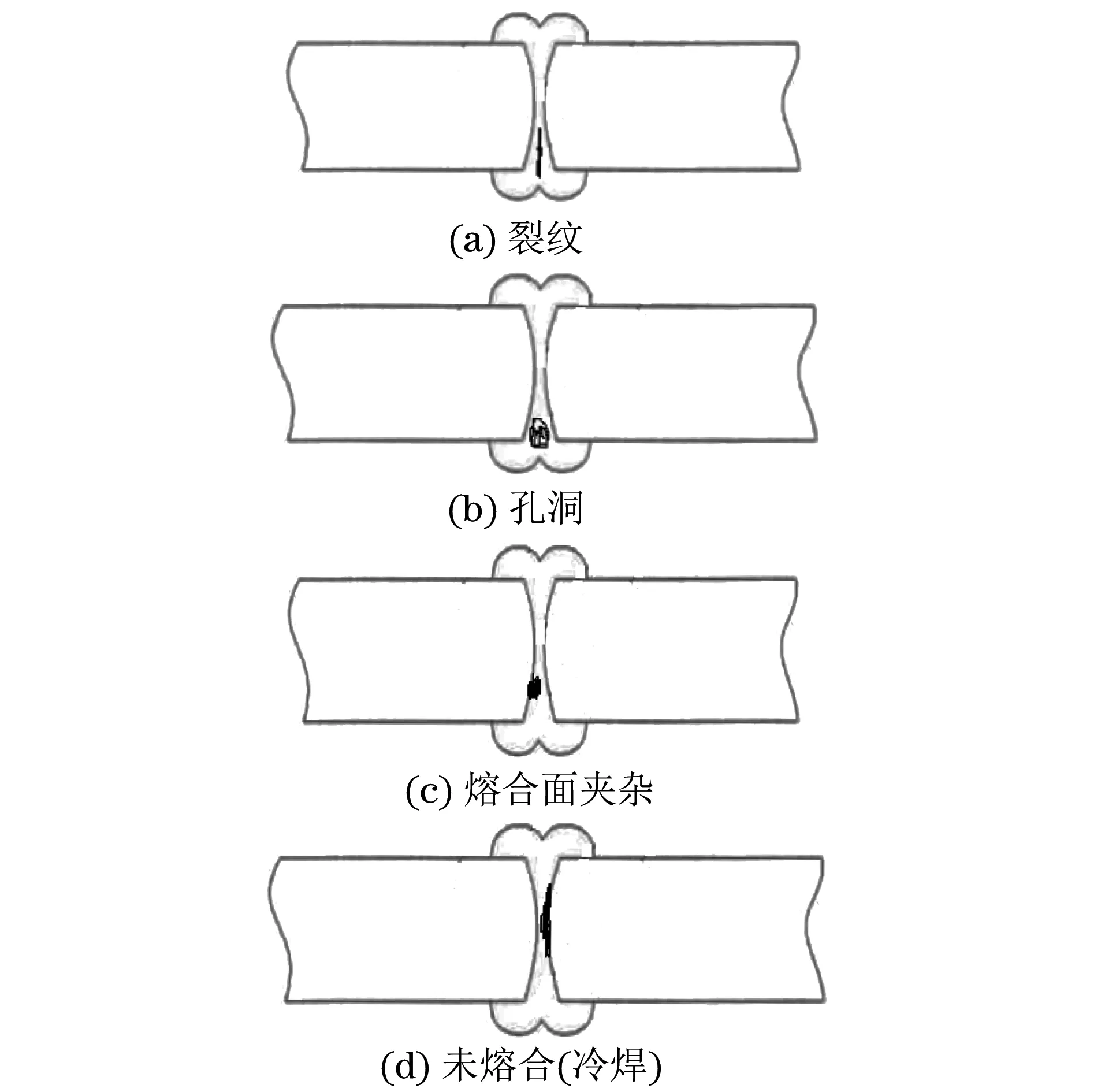

聚乙烯管道热熔焊接过程中,由于焊接工艺、人员操作、环境等因素的影响,焊接接头容易产生各种缺陷。常见的缺陷有裂纹、孔洞、熔合面夹杂、未熔合(冷焊)等4类,图1为常见的聚乙烯管道热熔接头常见缺陷,其中,裂纹、熔合面夹杂、未熔合(冷焊)等面积型缺陷是在役检测中的重点。

图1 聚乙烯管道热熔接头常见缺陷

1.2 常规超声检测方法及其局限性

热熔接头的质量检测主要有破坏性试验及目视检测。破坏性试验是一种抽检性质的检测方法,无法在工地上应用;目视检测不能直接观察到接头内部的状况,检测可靠性也急需提高。目前,热熔接头无损检测方法主要有红外热成像、X射线检测和超声波检测方法等。非超声检测方法对埋藏缺陷和面状缺陷的检测灵敏度较低,而超声检测方法又有如下的局限性:

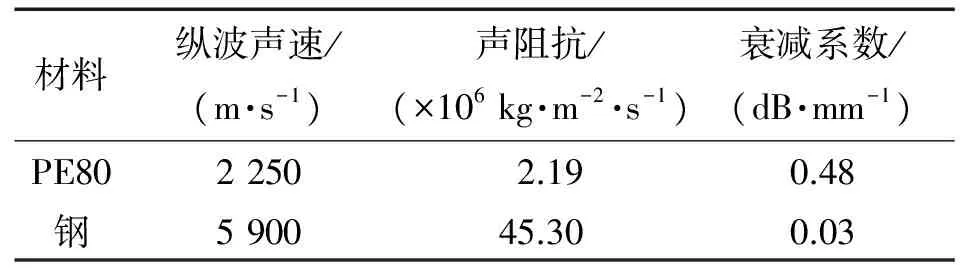

(1) 聚乙烯材料具有明显高分子特征,声阻抗、声波衰减系数和声波散射等比金属材料严重。经测试,聚乙烯材料和金属材料的声学参数见表1。

(2) 聚乙烯管道热熔接头内外表面卷边等焊接特性会产生轮廓回波。因此,超声相控阵动态聚焦和S扫成像技术,适用于在役埋地聚乙烯热熔接头的检测。

表1 聚乙烯材料和金属材料的声学参数

2 超声相控阵检测及结果分析

2.1 检测试块

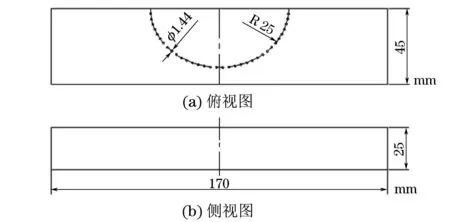

聚乙烯试块用于相控阵检测系统的定位精度测试和ACG修正。试块采用与聚乙烯材料声学特性相似的材料制成,试块的尺寸见图2,试块的表面粗糙度和聚乙烯管道相近,试块的检测面为弧面,并以检测面的中心作R 25 mm半圆弧,半圆弧上均匀预埋35根φ1 mm金属丝,相邻金属丝间距为6°。

图2 测试试块尺寸示意

2.2 探头和仪器

以埋地聚乙烯PE80管为检测对象,规格为φ160 mm×14.6 mm,选择某便携式超声相控阵检测仪进行检测。由于聚乙烯材料的声学特性,选用了检测频率为5 MHz的线阵斜探头纵波检测,探头型号为E5L40L,扫查深度为13.2 mm,检测灵敏度为直径φ1 mm的孔。

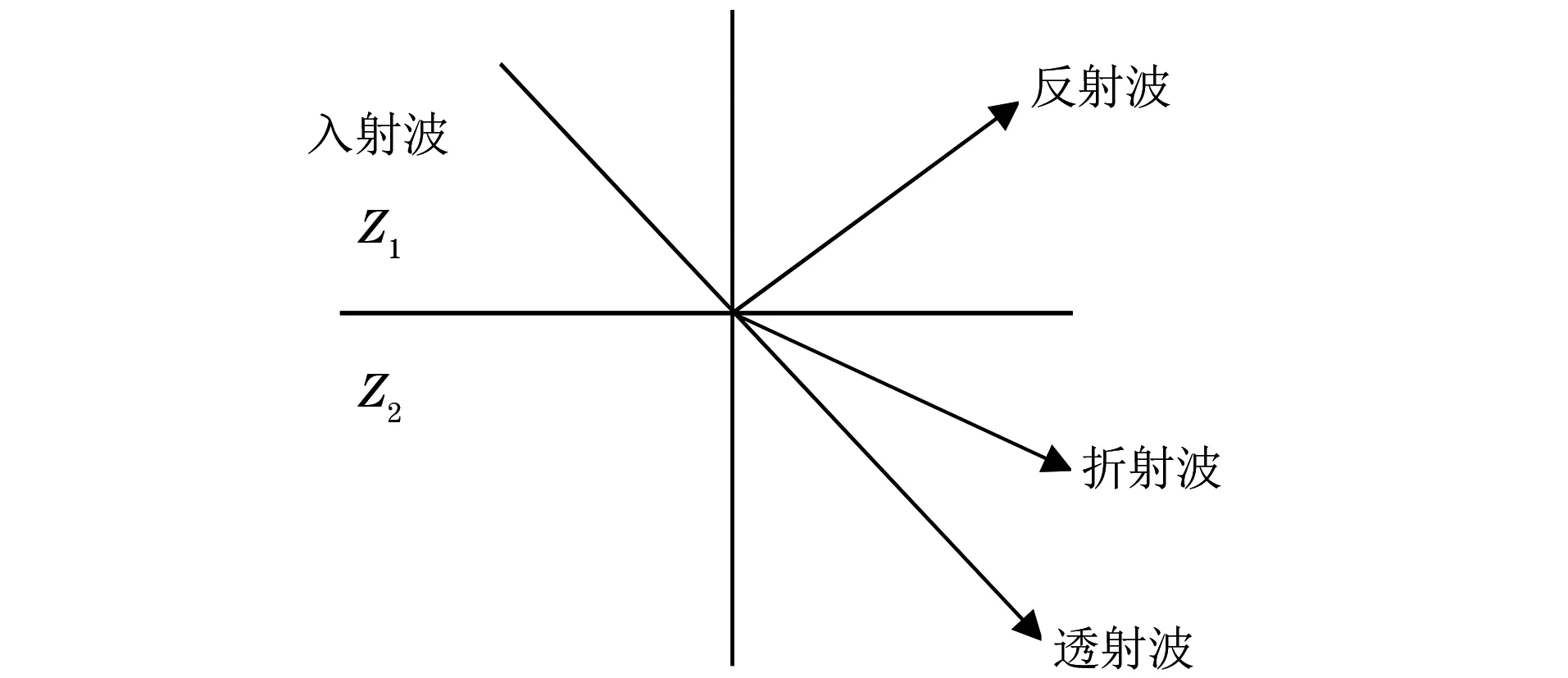

图3 声波反射和折射定律

2.3 耦合剂

超声检测中,耦合剂是用来实现探头与被检材料之间声能传递的。超声耦合越好,声强透射率越高。因此,根据声波反射和折射定律(见图3),耦合剂的声速与被检材料相近,耦合剂与被检材料界面产生的反射声能损失减少,大部分声能可透射到被检材料中,提高了检测灵敏度;聚焦声束在界面不产生折射,声束能够在原焦点位置聚焦。由表1可知,聚乙烯材料的声阻抗与金属材料有很大的差异,因此在金属材料中使用的耦合剂不适用于聚乙烯材料的检测,笔者配置了一种特制的耦合剂,其声学特性接近于聚乙烯材料,从而提高了检测灵敏度。

2.4 检测结果及分析

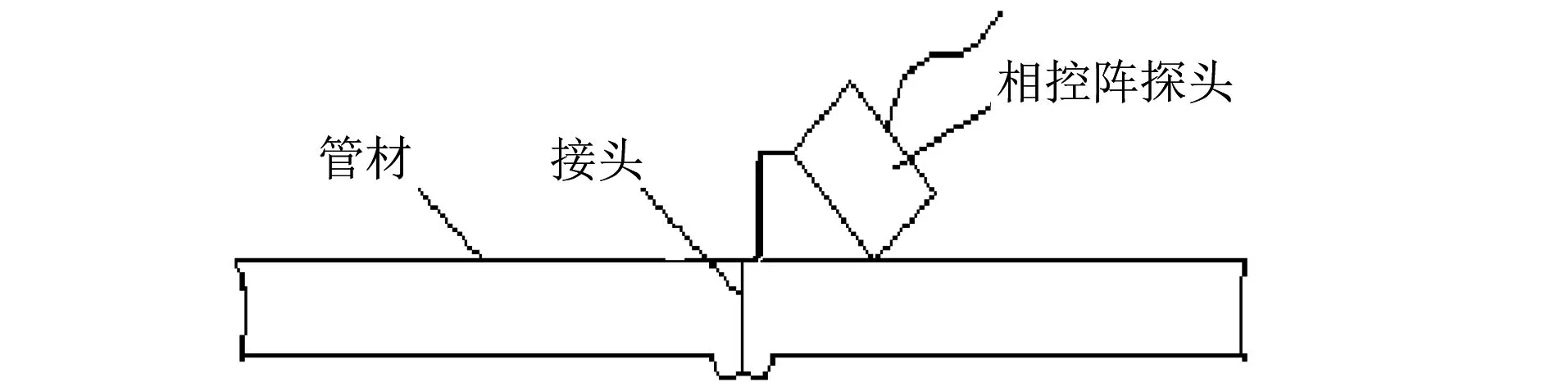

检测试样实物如图4所示,检测方法示意如图5所示。

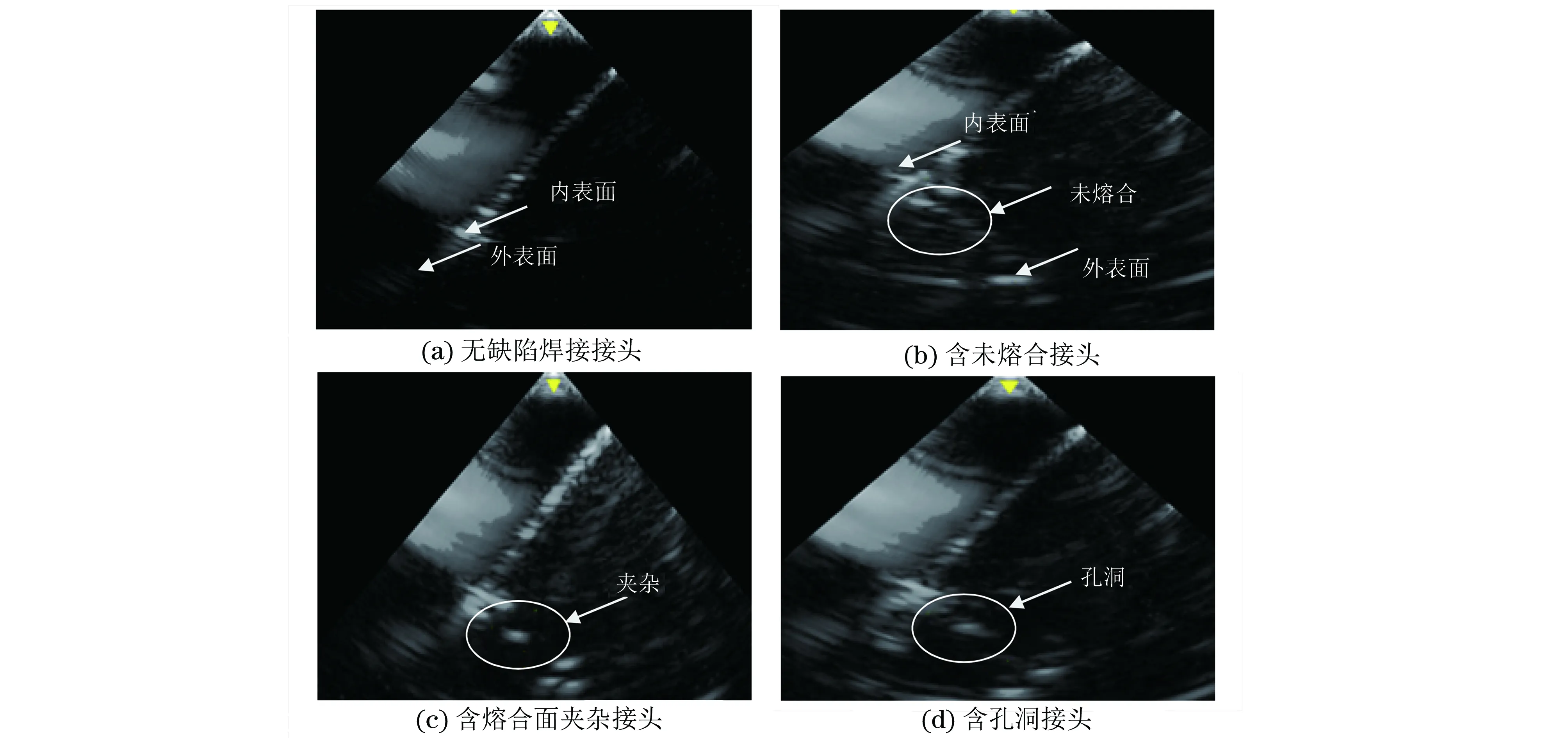

采用S扫描实时成像技术,得到无缺陷与典型缺陷聚乙烯热熔接头检测成像结果,如图6所示。

在图6中,分别得到4种典型热熔接头成像结果,结合破坏性试验解剖验证了结果的准确性。从图6(a)可知,无缺陷焊接热熔接头超声图像清晰地显示出内外表面信号,在内外表面显示的信号之间,除设备本身的干扰信号外,无明显的其他信号显示;由图6(b)可知,未熔合缺陷出现在熔合面上,通常贯穿型的显示在 内外表面信号之间;由图6(c)可知,熔合面夹杂缺陷在熔合线上,在内外表面显示的信号之间,有明显的单个信号显示;由图6(d)可知,孔洞缺陷图像较为清晰,在内外表面显示的信号之间,有明显的信号显示。

图4 检测试样实物

图5 检测方法示意

图6 无缺陷与典型缺陷聚乙烯热熔接头检测成像结果

图7 在役埋地聚乙烯热熔接头成像结果由图7可知,其成像图和无缺陷热熔接头图谱一致;其中对r1和r2接头进行截断,经解剖验证结果和实际情况基本一致。

4 结语

(1) 超声相控阵检测成像方法的结果显示可视化,可通过成像图谱快速、准确地判断缺陷,给实际检测提供了极大的便利。

(2) 采用超声相控阵动态聚焦和S扫成像技术,得到埋地聚乙烯管道热熔接头典型缺陷扫查图。结果表明:该方法对聚乙烯管道热熔接头各类缺陷均有较好的检出能力,通过工程验证,证明该方法在埋地聚乙烯管道工程检测中是可行的。

[1] 孙永庆.我国燃气管道风险评估现状、差距及对策[J].工程建设,2014,24(5):113-115.

[2] 郭伟灿.聚乙烯管道热熔接头超声检测技术研究及设备研制[D].杭州:浙江大学,2014.

[3] 丁守宝,刘富君.无损检测新技术及应用[M].北京:高等教育出版社,2002.

[4] 李衍.钢焊缝相控阵超声波检测新技术[J].无损检测,2002,24(3):61-65.

3 工程应用

在役埋地聚乙烯管道的全面检验过程中,对规格为φ160 mm×14.6 mm的聚乙烯PE80管的热熔接头进行超声相控阵检测,实施检测的过程也采用上述检测方案,得到的扇扫成像结果如图7所示。

The Ultrasonic Phased Array Testing of Buried Polyethylene Pipeline Butt Fusion Joint

WANG Shaojun1, QIU Aidong2, SONG Pan1, REN Bin1, HUANG Yichang1

(1.Shanghai Institute of Special Equipment Inspection and Technical Research, Shanghai 200062, China;2.East China Branch, China Aviation Oil Co., Ltd., Shanghai 200335, China)

Based on the analysis of traditional ultrasonic testing for polyethylene butt fusion joint ,this paper comes up with an ultrasonic phased array dynamic focusing and S-scan imaging technology to make testing experiment for polyethylene butt fusion joint. Results of the phased array ultrasonic testing of cracks in polyethylene butt fusion joints show that the testing method is feasible and its effectiveness is also subjected to engineering verification by in-site inspection of the buried polyethylene butt fusion joints. This research would provide experience to the application of phased array ultrasonic testing for polyethylene butt fusion joints.

polyethylene pipeline; butt fusion joint; ultrasonic phased array

2016-07-22

上海市质量技术监督局科研资助项目(2014-46)

王少军(1982-),男,硕士,工程师,主要从事压力管道检验检测及研究工作

王少军, 254309308@qq.com

10.11973/wsjc201705005

TG115.28

A

1000-6656(2017)05-0021-03