T型微混合器合成Cu2O纳米颗粒

2017-06-05任郑玲卢晨阳王安杰王瑶

任郑玲,卢晨阳,王安杰,王瑶

T型微混合器合成Cu2O纳米颗粒

任郑玲,卢晨阳,王安杰,王瑶

(大连理工大学化工学院,辽宁大连 116024)

采用T型微混合器通过沉淀法,以氯化铜为铜源,氢氧化钠为沉淀剂,抗坏血酸为还原剂制备出了立方体氧化亚铜纳米颗粒。考察了进料流量、氢氧化钠浓度、抗坏血酸浓度和温度对产物氧化亚铜的形貌、粒度及其分布的影响。采用X射线衍射、场发射扫描电子显微镜和紫外可见分光光度计对其进行表征。结果表明,随着进料流量的增大、氢氧化钠浓度的减小、抗坏血酸浓度的增加和温度的提高,所制备的氧化亚铜颗粒的平均粒径减小、粒度分布变窄。

T型微混合器;沉淀;氧化亚铜;纳米粒子;粒度分布

引 言

氧化亚铜(Cu2O)是一种典型的p型半导体,禁带宽度约为2.2 eV,对可见光有较好的吸收,其理论能量转化率高达14%~20%[1],已被广泛应用于太阳能电池、光催化降解有机污染物、光解水制氢、气体传感器等[2-5]领域。鉴于Cu2O极高的应用价值,其制备方法受到广泛的关注[6-11]。不同的制备方法,所得到的Cu2O的形貌也不同。此外,Cu2O的催化活性与其形貌有关[12-15]。因此,寻找一种反应过程参数易控的制备方法显得尤为重要。最常用的是直接沉淀法,即将铜盐溶液与沉淀剂、还原剂混合,生成沉淀,进而得到目标产物。在液相沉淀过程中,混合效果和过饱和度对产品的分散度和形貌有很大影响[16]。传统釜式反应器存在返混程度大、过程参数不易控、重复性差、间歇式操作等缺点,导致产品质量不均匀。因此,开发一种混合效果好、能够连续化制备粒度分布均匀的Cu2O的反应器是目前研究的重点。

近年来,微通道反应器由于其无返混、比表面积大、传质传热系数高、可实现连续化生产等优点受到广泛的关注[17-21]。在微通道反应器中,微通道直径为微米级,进入到微通道中的流体厚度很薄,由于分子扩散路径大大缩短,流体可在极短的时间内实现快速均匀混合,极大地提高了混合效率;微通道反应器可以通过增加运行时间实现连续化生产,进而提高生产效率[22];通过增加微反应器通道的数目可以实现规模放大,而反应放大过程中无放大效应[23]。另外,对于沉淀反应而言,在釜式反应器中极易出现局部浓度过高、短路、死区等问题,微通道反应器狭小的空间和高效的传递性能可以提供均一的反应环境,能够有效解决这些问题[24]。Wang等[25]分别采用分离再结合型微混合器和传统釜式反应器合成了纳米ZnO颗粒,研究结果表明,与传统釜式反应器相比,采用分离再结合型微混合器合成的纳米ZnO颗粒粒径更小,粒度分布更窄。Palanisamy等[26]采用T型微混合器合成了平均粒径为15 nm的球状纳米CeO2颗粒,通过改变流体流速,实现了对晶体团聚的有效控制,研究结果表明,混合条件对产物的粒径、粒度分布、组成及结晶度有显著影响。

T型微混合器利用其限域效应使得反应物能够实现快速均匀混合,从而提高混合效率。本文采用T型微混合器合成了立方体Cu2O纳米颗粒,考察了进料流量、氢氧化钠浓度、抗坏血酸(Vc)浓度和温度对产物粒度及其分布的影响,并对比了同等温度、浓度条件下采用微反应器和釜式反应器制备的Cu2O,研究了一种反应参数易控的快速合成方法。

1 实 验

1.1 试剂

氯化铜,氢氧化钠,抗坏血酸,聚乙二醇,柠檬酸钠,无水乙醇,以上试剂均为分析纯(国药集团化学试剂有限公司),去离子水由大连理工大学纯水系统提供。

1.2 Cu2O纳米颗粒的合成

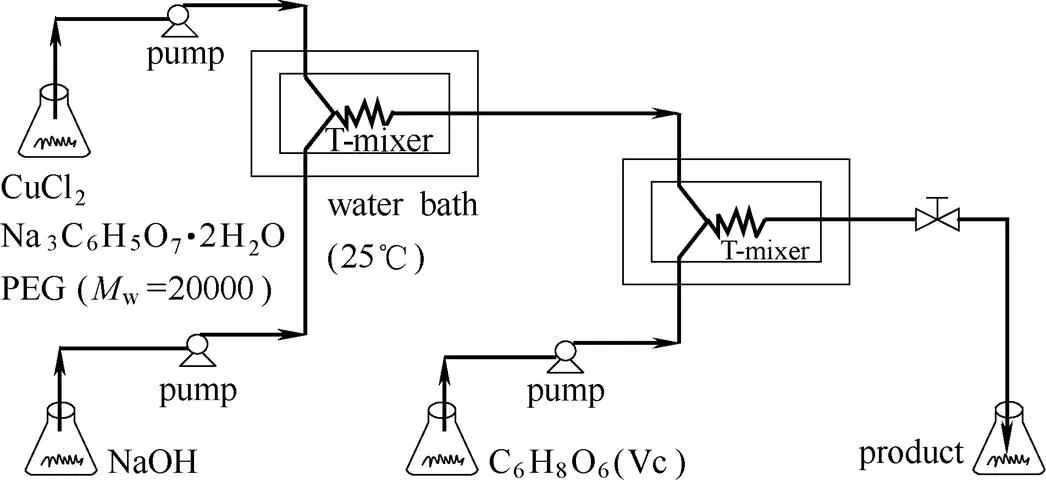

采用微通道反应器制备流程:将氯化铜、聚乙二醇和柠檬酸钠溶于去离子水中,配成一定浓度的混合盐溶液;将氢氧化钠溶于去离子水中,配成一定浓度的碱液;在室温下,将混合盐溶液和碱液在相同的设计进料流量下通过平流泵,分别泵入到第1个T型微混合器中;将第1个微通道出口处的混合液与一定浓度的抗坏血酸溶液在与碱液相同的设计进料流量下分别泵入第2个T型微混合器中,并在出口处收集悬浮液;将所得悬浮液离心分离,分别用去离子水和无水乙醇洗涤,在60℃条件下真空干燥4 h后得到固体粉末,即为Cu2O颗粒。合成Cu2O的主反应如式(1)、式(2)所示。实验流程如图1所示。

(2)

采用釜式反应器制备流程:在25℃下,将100 ml、0.01 mol·L-1的CuCl2溶液置于带搅拌的釜式反应器中,以15.0 ml·min-1的滴加速率加入100 ml、0.15 mol·L-1的NaOH溶液,恒温搅拌0.5 h后,以15.0 ml·min-1的滴加速率加入100 ml、0.10 mol·L-1的抗坏血酸溶液,恒温搅拌1 h后,离心分离,分别用去离子水和无水乙醇洗涤,在60℃条件下真空干燥4 h后得到固体粉末样品,即为Cu2O颗粒。

图1 T型微混合器合成Cu2O纳米颗粒的流程

1.3 分析测试仪器

X射线衍射仪(XD-3A,日本岛津);场发射扫描电镜(NOVA Nano SEM 450,美国FEI公司),得到的电镜照片用Nano Measure 软件进行分析处理,计算出不同工艺条件下Cu2O纳米颗粒的平均粒径及粒径分布;紫外分光光度计(UV-550,日本分光);T型微混合器的材质为PMMA,通道宽600 μm、深300 μm、长130 mm。

2 实验结果与讨论

2.1 样品结构与形貌

图2为在温度为25℃,进料流量为15.0 ml·min-1,CuCl2溶液浓度为0.01 mol·L-1,NaOH溶液浓度为0.15 mol·L-1,抗坏血酸溶液浓度为0.10mol·L-1条件下分别采用T型微混合器和釜式反应器所制备的Cu2O颗粒的XRD谱图。可以看出,图中出现了Cu2O的特征衍射峰,与JCPDS card No. 65-3288结果一致,且其峰形尖锐,说明样品结晶度好;没有杂峰,说明所合成的样品为纯Cu2O。

图2 采用不同反应器制备的Cu2O的XRD谱图

图3为不同操作条件下合成的Cu2O颗粒的SEM图,从图中可以看出,本文所合成的Cu2O颗粒的形貌均为立方体,但是粒径大小及其分布各不相同,后文对此进行了解释说明。

图3 不同合成条件下的Cu2O的SEM图

2.2 进料流量对Cu2O粒度及其分布的影响

在温度为25℃、CuCl2溶液浓度为0.01 mol·L-1、NaOH溶液浓度为0.15 mol·L-1、抗坏血酸溶液浓度为0.10 mol·L-1条件下,考察了进料流量4.0、6.0、10.0、15.0 ml·min-1(相应的为238、357、595、892)对Cu2O颗粒的粒度及其分布的影响。如图3(a)和图4所示,其平均粒径根据SEM统计结果分别为57、49、46、46 nm。由于混合效果是沉淀反应至关重要的一个影响因素,因此反应器的混合性能对晶体分散度起着重要的作用[16]。当为238时,流体湍动程度小,混合效果不够好,所合成的氧化亚铜样品中有不均匀的大颗粒出现,产品粒度分布不均匀。进一步增加进料流量至为357时,由流速增大引起的流体湍动程度加强,对流传质效率提高,混合效果提高,由图3(a) A2和图4可以看到,大颗粒消失且粒度分布变窄。继续增大进料流量至为892,产品的形貌和粒度分布变化不大,此时进料流量对产品形貌的影响不大,这是因为流速对混合效果的影响存在一个临界值。赵玉潮等[19]通过对通道宽为600 μm、深300 μm的T型微通道反应器的入口结构尺寸、出口结构尺寸和微通道长度对微观混合特性的影响发现,存在c≈400使得离集指数s发生骤变,当<c时,s随增大而减小;当>c时,s趋于稳定,即流体的混合程度达到最大。这与本文的研究结果相似。

2.3 NaOH浓度对Cu2O粒度及其分布的影响

NaOH浓度对Cu2O颗粒的形貌起着重要的作用,Zhang等[3]指出OH-可以选择性地吸附在Cu2O晶体的{100}晶面上,而{100}晶面是立方体Cu2O晶体的特征面。因此,通过控制NaOH浓度就可以得到立方体Cu2O颗粒。图3(b)和图5为当温度为25℃,进料流量为15.0 ml·min-1、CuCl2溶液浓度为0.01 mol·L-1、抗坏血酸溶液浓度为0.10 mol·L-1时,在不同NaOH浓度条件下所制备的Cu2O颗粒的SEM图及其粒度分布。由图5可以看出,当NaOH溶液浓度分别为0.15、0.20、0.25、0.30 mol·L-1时,其平均粒径根据SEM统计结果分别为46、198、453、812 nm;随着溶液中NaOH浓度的增加,立方体Cu2O颗粒的粒径增加、粒度分布变宽。这是因为随着NaOH浓度的增加,溶液中游离态的OH-浓度增加,游离态的OH-与Cu(OH)2形成络合物,减少了Cu(OH)2的生成量,从而降低了Cu2O晶核的生成速率[27]。由晶体生长动力学可知,较低的晶核生成速率导致粒子的粒径增大[28]。因此,在较高浓度NaOH的条件下制备出的Cu2O颗粒粒径较大,粒度分布不均匀。

图4 不同进料流量下合成的Cu2O的粒径分布

图5 不同NaOH浓度下合成的Cu2O的粒径分布

2.4 抗坏血酸浓度对Cu2O粒度及其分布的影响

在温度为25℃、进料流量为15.0 ml·min-1、CuCl2溶液浓度为0.01 mol·L-1、NaOH溶液浓度为0.15 mol·L-1条件下,考察了抗坏血酸浓度对Cu2O颗粒的粒度及其分布的影响。由图3(c)和图6可知,抗坏血酸浓度对Cu2O颗粒的影响与NaOH浓度的影响效果截然相反。当抗坏血酸溶液浓度分别为0.03、0.05、0.07、0.10 mol·L-1时,其平均粒径根据SEM统计结果分别为859、464、182、46 nm。随着抗坏血酸浓度的增加,Cu2O颗粒的粒径越小,粒度分布越均匀,结晶度越好[29]。当抗坏血酸溶液浓度为0.03 mol·L-1时,所制备的Cu2O晶体是不规则的立方体,产品结晶度不好。这是因为抗坏血酸的还原性比较弱,在抗坏血酸浓度较低的条件下,Cu(OH)2的还原速率较慢,从而Cu2O晶核的生成速率较低,晶体的生长和晶体表面的非均相成核导致产品的结晶度差,晶形不规整。随着抗坏血酸浓度的增加,溶液的还原性增强,Cu(OH)2的还原速率加快,Cu2O晶核的生成速率加快,均相成核占据主导地位,从而限制了晶体的长大,使得产品的粒径变小,粒度分布更均匀。这一结果表明可以通过调控Cu(OH)2的生成速率和还原速率来控制Cu2O晶核的生成速率,进而控制晶体的粒径及其分布。

图6 不同抗坏血酸溶液浓度下合成的Cu2O的粒径分布

2.5 温度对Cu2O粒度及其分布的影响

在进料流量为15.0 ml·min-1、CuCl2溶液浓度为0.01 mol·L-1、NaOH溶液浓度为0.25 mol·L-1、抗坏血酸浓度为0.10 mol·L-1的条件下,考察了温度对Cu2O颗粒的影响。由图3(d)和图7可以看出,温度对Cu2O颗粒的形貌影响不大,不同温度下合成的Cu2O颗粒均为立方体;而温度对Cu2O颗粒的粒度及其粒度分布的影响很大,随着温度的升高,Cu2O颗粒的粒径明显减小,粒度分布更均匀。当温度分别为25、40、55、70℃时,其平均粒径根据SEM统计结果分别为453、326、200、103 nm。化学反应速率与反应温度有关,根据范特霍夫规则,反应温度每升高10℃,反应速率提高2~4倍。在低温下,化学反应速率较慢,晶体生长的时间较长,所以低温下合成的Cu2O颗粒的粒径较大。随着反应温度的升高,化学反应速率加快、晶核生成的速度加快,所以反应温度越高,Cu2O颗粒的粒径越小。

图7 不同温度下合成的Cu2O样品的粒径分布

2.6 反应器形式对Cu2O粒度及其分布的影响

将图3(a) A4和图8对比发现,反应器形式对Cu2O颗粒的形貌影响不大,而对粒径影响较大。采用微反应器和釜式反应器合成出的Cu2O颗粒均为立方体;而采用釜式反应器合成出的Cu2O颗粒的粒径为121 nm,大于采用微反应器合成出的Cu2O颗粒的粒径46 nm。这是因为,生成Cu2O的反应是一个快速反应,混合、扩散速率远低于反应速率,反应器的混合效果影响晶体的成核速率和生长速率,釜式反应器存在返混,反应器内局部浓度不均,导致生成的颗粒大小不一;新加入的原料与已反应生成的粒子处于同一空间,反应过程中新粒子的生成、已生成粒子的团聚、老化同时进行,所以合成出的Cu2O的粒径较大、粒度分布较宽。微反应器的快速传递性能使得器内流体能够实现快速均匀混合,反应器内无局部浓度梯度,所以合成出的产品粒径较小,粒度分布较窄;连续化的生产方式提高了生产效率,这也是微反应器合成纳米材料的优势。

2.7 紫外可见吸收光谱(UV-Vis)分析

图9为粒径分别为46、198、453、812 nm的Cu2O的UV-Vis谱图。由图9可以看出,本文所制备的Cu2O对400~500 nm范围内的光有较大的吸收系数,对可见光有良好的吸收。这一结果表明,本文合成的Cu2O在利用可见光降解有机污染物、光降解水制氢等方面有着广阔的应用前景。此外,随着Cu2O颗粒粒径的减小,其最大吸收波长的位置出现了蓝移,这是由量子尺寸效应导致的。Boran等[30]曾指出,随着Cu2O颗粒粒径的减小,其最大吸收波长的位置会向能量更高的位置移动,即向短波波长位置移动。这一报道与本文的研究结果相吻合。

图8 釜式反应器合成Cu2O的SEM图及其粒径分布

图9 不同粒度的Cu2O的UV-Vis谱图

3 结 论

采用T型微混合器通过沉淀法,以氯化铜为铜源,氢氧化钠为沉淀剂,抗坏血酸为还原剂制备出了晶形规整的立方体Cu2O纳米颗粒。与传统釜式反应器对比,连续化的生产方式,极大地提高了生产效率。通过改变进料流量、NaOH浓度、抗坏血酸浓度和温度,可以实现对Cu2O样品的粒度及其分布的有效控制。在本文中,进料流量对样品形貌的影响存在临界值6.0 ml·min-1。在该临界值以下,随着进料流量的增大,产品粒度分布变窄;超过此临界值,进料流量对产品粒度分布的影响较小。随着抗坏血酸浓度的提高和NaOH浓度的降低,Cu(OH)2的还原速率加快,Cu2O晶核的生成速率相对提高,晶体生长速率相对降低,从而导致产品粒径减小,粒度分布变窄。晶核生成的速率随着温度的升高而加快,所以升高温度有利于得到粒径较小的Cu2O颗粒。

References

[1] OLSEN L C, ADDIS F W, MILLER W. Experimental and theoretical studies of Cu2O solar cells [J]. Solar Cells, 1982, 7 (3): 247-279.

[2] YUHAS B D, YANG P. Nanowire-based all-oxide solar cells [J]. Office of Scientific & Technical Information Technical Reports, 2009, 131 (10): 3756-3761.

[3] ZHANG X, SONG J, JIAO J,. Preparation and photocatalytic activity of cuprous oxides [J]. Solid State Science, 2010, 12 (7): 1215-1219.

[4] HARA M, KONDO T, KOMODA M,. Cu2O as a photocatalyst for overall water splitting under visible light irradiation [J]. Chemical Communications, 1998, 3 (3): 357-358.

[5] Yao K X, Yin X M, Wang T H,. Synthesis, self-assembly, disassembly, and reassembly of two types of Cu2O nanocrystals unifaceted with {001} or {110} planes [J]. Journal of the American Chemical Society, 2010, 132 (17): 6131-6144.

[6] DING Y, GE D, YANG L,. Controllable synthesis of Cu2O petalody octahedral microcrystals and multi-patterned evolution [J]. Journal of Colloid & Interface Science, 2013, 392 (1): 151-157.

[7] GOU L, MURPHY C J. Controlling the size of Cu2O nanocubes from 200 to 25 nm [J]. Journal of Materials Chemistry, 2004, 14 (4): 735-738.

[8] ZHANG D F, ZHANG H, GUO L,. Delicate control of crystallographic facet-oriented Cu2O nanocrystals and the correlated adsorption ability [J]. Journal of Materials Chemistry, 2009, 19 (29): 5220-5225.

[9] LIANG Y, SHANG L, BIAN T,. Shape-controlled synthesis of polyhedral 50-facet Cu2O microcrystals with high-index facets [J]. Crystengcomm, 2012, 14 (13): 4431-4436.

[10] SUN S, ZHOU F, WANG L,. Template-free synthesis of well-defined truncated edge polyhedral Cu2O architectures [J]. Crystal Growth & Design, 2010, 10 (2): 541-547.

[11] SHI J, LI J, HUANG X J,. Synthesis and enhanced photocatalytic activity of regularly shaped Cu2O nanowire polyhedra [J]. Nano Research, 2011, 4 (5): 448-459.

[12] HO J Y, HUANG M H. Synthesis of submicrometer-sized Cu2O crystals with morphological evolution from cubic to hexapod structures and their comparative photocatalytic activity [J]. Journal of Physical Chemistry C, 2009, 113 (32): 14159-14164.

[13] JIANG D, XING C, LIANG X,. Synthesis of cuprous oxide with morphological evolution from truncated octahedral to spherical structures and their size and shape-dependent photocatalytic activities [J]. Journal of Colloid & Interface Science, 2015, 461: 25-31.

[14] ZHANG Y, DENG B, ZHANG T,. Shape effects of Cu2O polyhedral microcrystals on photocatalytic activity [J]. Journal of Physical Chemistry C, 2010, 114 (11): 5073-5079.

[15] TANG L, LV J, SUN S,. Facile hydroxyl-assisted synthesis of morphological Cu2O architectures and their shape-dependent photocatalytic performances [J]. New Journal of Chemistry, 2014, 38 (10): 4656-4660.

[16] 李少伟, 徐建鸿, 骆广生. 过饱和度和混合性能对晶体形貌的影响[C]//中国颗粒学会年会暨海峡两岸颗粒技术研讨会论文集. 2006. LI S W, XU J H, LUO G S. Effects of supersaturation and mixing properties on crystal morphology[C]//China Pellet Society Annual Conference and Cross-Strait Pellet Technology Symposium Proceedings. 2006.

[17] TAGHAVIMOGHADAM S, AXEL KLEEMANN A, GOLBIG K G. Microreaction technology as a novel approach to drug design, process development and reliability [J]. Organic Process Research & Development, 2001, 5 (6): 652-658.

[18] BOTHE D, STEMICH C, WARNECKE H J. Fluid mixing in a T-shaped micro-mixer [J]. Chemical Engineering Science, 2006, 61 (9): 2950-2958.

[19] 赵玉潮, 应盈, 陈光文, 等. T形微混合器内的混合特性 [J]. 化工学报, 2006, 57 (8): 1884-1890. ZHAO Y C, YING Y, CHEN G W,. Characterization of micro-mixing in T-shaped micro-mixer [J]. Journal of Chemical Industry and Engineering (China), 2006, 57 (8): 1884-1890.

[20] 陈光文, 赵玉潮, 乐军, 等. 微化工过程中的传递现象 [J]. 化工学报, 2013, 64 (1): 63-75. CHEN G W, ZHAO Y C, LE J,. Transport phenomenon in micro-chemical engineering [J]. CIESC Journal, 2013, 64 (1): 63-75.

[21] ANDREUSSI T, GALLETTI C, MAURI R,. Flow regimes in T-shaped micro-mixers [J]. Computers & Chemical Engineering, 2015, 76: 150-159.

[22] HESSEL V, HOFMANN C, LOWE H,. Selectivity gains and energy savings for the industrial phenyl boronic acid process using micromixer/tubular reactors [J]. Organic Process Research & Development, 2004, 8 (3): 511-523.

[23] LIU Z, LU Y, WANG J,. Mixing characterization and scaling-up analysis of asymmetrical T-shaped micromixer: experiment and CFD simulation [J]. Chemical Engineering Journal, 2012, 181/182 (1): 597-606.

[24] 骆广生, 王凯, 吕阳成,等. 微尺度下非均相反应的研究进展 [J]. 化工学报, 2013, 64 (1): 165-172. LUO G S, WANG K, LÜ Y C,. Research and development of micro-scale multiphase reaction processes [J]. CIESC Journal, 2013, 64 (1): 165-172.

[25] WANG Y, ZHANG X, WANG A,. Synthesis of ZnO nanoparticles from microemulsions in a flow type microreactor [J]. Chemical Engineering Journal, 2014, 235 (1): 191-197.

[26] PALANISAMY B, PAUL B. Continuous flow synthesis of ceria nanoparticles using static T-mixers [J]. Chemical Engineering Science, 2012, 78 (34): 46-52.

[27] CHANG I, CHEN P C, TSAI M C,. Large-scale synthesis of uniform Cu2O nanocubes with tunable sizes bynucleation [J]. Crystengcomm, 2013, 15 (13): 2363-2366.

[28] CASTRO C L D, MITCHELL B S. Crystal growth kinetics of nanocrystalline aluminum prepared by mechanical attrition in nylon media [J]. Materials Science & Engineering A, 2005, 396 (1/2): 124-128.

[29] BAI Y, YANG T, GU Q,. Shape control mechanism of cuprous oxide nanoparticles in aqueous colloidal solutions [J]. Powder Technology, 2012, 227 (9): 35-42.

[30] BORAN F E, BORAN K, MENLIK T. Synthesis and properties of Cu2O quantum particles [J]. Journal of Applied Physics, 2002, 92 (3): 1292-1297.

Synthesis of Cu2O nanoparticles in T-shaped micro-mixer

REN Zhengling, LU Chenyang, WANG Anjie, WANG Yao

(School of Chemical Engineering, Dalian University of Technology, Dalian 116024, Liaoning, China)

A facile controllable route for preparing cubic cuprous oxide (Cu2O) nanoparticles in T-shaped micro-mixer was developed by precipitation technique using copper chloride as copper source, sodium hydroxide as precipitant and ascorbic acid as reducing agent. The influences of feed flow rate, sodium hydroxide concentration, ascorbic acid concentration and temperature on morphology, size and size distribution of Cu2O nanoparticles were investigated by X-ray diffraction (XRD), scanning electron microscope (SEM) and ultraviolet-visible spectrophotometry (UV-Vis). The results showed that size of Cu2O particles became smaller and size distribution became narrower with the decrease of sodium hydroxide concentration and the increase of feed flow rate, ascorbic acid concentration and temperature.

T-shaped micro-mixer; precipitation; cuprous oxide; nanoparticles; size distribution

10.11949/j.issn.0438-1157.20170024

TQ 03-3

A

0438—1157(2017)06—2611—07

王瑶。

任郑玲(1994—),女,硕士研究生。

国家自然科学基金项目(21173033,21473017);辽宁省教育厅重点实验室基础研究项目(LZ2014009)。

2017-01-08收到初稿,2017-03-22收到修改稿。

2017-01-08.

Prof.WANG Yao, wangyao@dlut.edu.cn

supported by the National Natural Science Foundation of China (21173033, 21473017) and the Basic Research Program of Key Laboratory in Liaoning (LZ2014009).