滚珠丝杠-螺母副结合部轴向动态特性参数测试与分析

2017-06-05汪振华袁军堂

黄 俊 汪振华 袁军堂 边 伟

南京理工大学机械工程学院,南京,210094

滚珠丝杠-螺母副结合部轴向动态特性参数测试与分析

黄 俊 汪振华 袁军堂 边 伟

南京理工大学机械工程学院,南京,210094

为了获得滚珠丝杠-螺母副结合面轴向动态特性参数,建立了滚珠丝杠-螺母副滚动结合面轴向动力学参数识别模型并研发了测试平台,分析了不同丝杠结构尺寸参数对丝杠轴向动态刚度的影响规律。实验结果表明,丝杠直径、导程、螺旋升角、工作圈数的增大均可提高其轴向动态刚度,而丝杠装配过程中的预拉伸所产生的轴向应变量会减小丝杠结合面轴向动态刚度。最后建立了滚珠丝杠-螺母副结合面轴向动态刚度神经网络预测模型,预测结果表明计算刚度与实测值相差不超过8%。

滚珠丝杠-螺母副;结合部;动态刚度;阻尼

0 引言

研究表明,机械结构振动问题有60%以上源自结合部[1],滚珠丝杠直线进给系统结合部主要有导轨结合部、丝杠-螺母副结合部、轴承结合部等运动结合部以及螺栓连接固定结合部,其中丝杠-螺母结合部对进给系统轴向动力学特性的影响最为显著,因此,获取准确的滚珠丝杠-螺母副结合部的动态特性参数(动态刚度和动态阻尼)是正确分析进给系统动力学特性的基础。

目前,在对数控机床滚珠丝杠进给系统及整机进行的动力学分析的过程中,滚珠丝杠-螺母副结合部动力学分析模型主要采用弹簧-阻尼单元或虚拟材料层的建模方法[2-3],但不管采用何种建模方法,结合部动态特性参数(动态刚度和动态阻尼)都是最为重要的基础数据。朱坚民等[4]基于Hertz接触理论建立了滚珠丝杠-螺母副滚动结合部的刚度计算方法。蒋书运等[5]借助弹性力学中的Hertz接触理论建立了带滚珠丝杠副的机床直线导轨结合面的动力学特性理论模型。陈勇将等[6]建立了滚珠丝杠副中滚珠及丝杠滚道力平衡方程,推导出联合载荷作用下滚珠丝杠副刚度矩阵。杨晓君等[7]建立了丝杠轴向运动与转角运动耦合的系统振动方程,同时分析了工作台位置、负载质量变化以及丝杠导程对丝杠振动频率的影响。刘衍等[8]建立了滚珠丝杠的轴向动态刚度计算模型,并通过实验验证了动态刚度计算值的低频特性与静态刚度的一致性。FENG等[9]设计了丝杠预紧力调节装置,采用实验识别方法分析了丝杠螺母预紧力对滚珠丝杠轴向动态参数的影响。理论计算方法具有计算方便和成本低等优点,但理论计算方法大量简化了边界条件从而使计算结果与实际值存在较大差异,且最为关键的是理论计算获得的结合部刚度一般为静刚度而无法获得结合部动态刚度及动态阻尼,而机床进给系统及整机受到的外部激励主要为周期性切削力,结合部的动态刚度和动态阻尼对其动力学特性的影响更为显著。相对于理论计算法,试验测试法虽然测试系统复杂、成本高,但具有针对性强、数据准确的优点。

本文基于机械振动原理提出滚珠丝杠-螺母副结合部动力学特性参数测试原则,建立了动力学测试模型,并研发了滚珠丝杠-螺母副结合部动力学特性参数测试系统。本测试系统可分析不同参数对滚珠丝杠-螺母副结合部动力学特性的影响规律。

1 滚珠丝杠-螺母副结合部轴向动态特性参数测试

1.1 轴向动态特性参数测试模型

滚珠丝杠-螺母副结合部动力学特性参数包含动刚度和阻尼。动刚度是指动载荷下抵抗变形的能力,当动载荷的频率和机械结构的固有频率相同时机械结构发生共振,此时结构振幅最大而动刚度则最小,所以可以用结构的固有频率来衡量结构动刚度的大小。因此,要获得滚珠丝杠-螺母副结合部轴向动态刚度,理论上可以通过激振器对螺母副进行正弦扫描激励,获得螺母副在轴向上产生平动振型时的固有频率,此固有频率即为滚珠丝杠-螺母副结合部轴向动刚度。而影响阻尼的因素非常复杂,目前还没有较为准确的测量方法,本文在测试动态刚度的同时获得阻尼值,在一定程度上可以为系统动态特性分析提供支持。

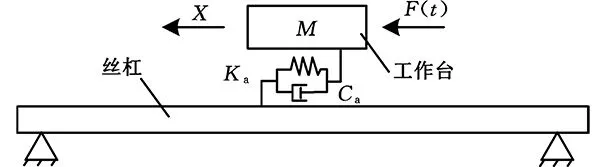

准确测量滚珠丝杠-螺母副结合部轴向动态刚度和动态阻尼关键技术之一是将结合部从测试机械结构中分离出来,本文基于动刚度概念提出所测结合部刚度最弱原则,即在测试系统的机械结构中滚珠丝杠-螺母副结合部轴向动刚度最小,而系统中其他机械结构或结合部的刚度远大于所测结合部的刚度。对螺母副或连接螺母副的工作台进行轴向激励时,一阶振型为螺母副或连接螺母副的工作台在轴向的平动,此时对应的固有频率即滚珠丝杠-螺母副结合部轴向动刚度。基于结合部刚度最弱原则和测试原理,设计测试系统时将滚珠丝杠两端的支承轴承换为金属轴套,通过过盈配合增大其结合部刚度,并简化机械结构,将滚珠丝杠-螺母副结合部动态特性参数测试系统简化成等效的“弹簧-阻尼”单自由度模型,如图1所示。

图1 滚珠丝杠轴向刚度-阻尼振动力学模型Fig.1 Axial stiffness damping vibration model of ball screw

根据牛顿第二定律和静平衡原理,得到滚珠丝杠副轴向单自由度系统振动的一般形式为

(1)

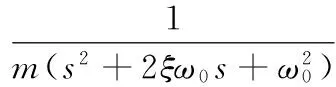

系统的固有频率和阻尼比分别为

(2)

ξ=Ca/(2Mωn)

(3)

式中,Ka为系统刚度;Ca为系统阻尼。

在动态参数模型中,线性振动系统可由频响函数H(ω)表示,通过输入信号和输出信号来识别系统的动力学特性。结合频响函数识别出的共振频率和阻尼比,即可计算出动态刚度和动态阻尼。

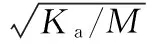

对式(1)进行Laplace变换得

X(s)=F(s)Hd(s)

(4)

(5)

其中,X(s)为系统位移Laplace变换;F(s)为激振力Laplace变换;ω0为系统的固有频率;m为Laplace变换下工作台质量。令s=jω,便可将Laplace变换转变为傅里叶变换,位移传递函数Hw(s)转变为频域ω内的位移频响函数Hd(s):

Hd(s)=|Hd(s)|ejφ(ω)

(6)

其中,幅值和相位关于频率ω的表达式可写成:

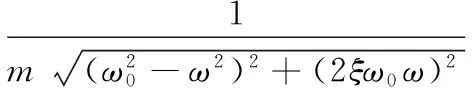

(7)

(8)

根据式(7)与式(8)作出振动系统的幅频特性曲线和相频特性曲线,如图2所示。已知在幅频特

图2 单自由度系统位移频响函数的幅频和相频特性曲线Fig.2 Displacement response function and amplitude and phase frequency characteristic curve of a single degree freedom system

性曲线中,幅值最高点所对应的频率即振动系统的固有频率且与相频曲线中相位为-90°处所对应的点相对应,因此,相频曲线中相位为-90°所对应的频率即系统的固有频率ω0。同时,利用半功率法,通过提取相频特性曲线中相位为-45°与-135°处所对应的频率值ωa和ωb,代入下式即可计算出系统的阻尼比ξ:

(9)

1.2 轴向动态特性参数测试方法

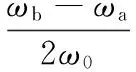

根据结合部刚度最弱原则以及测试模型,研制了滚珠丝杠-螺母副结合部轴向动态特性参数测试系统,如图3所示。该测试系统机械结构部分除了滚珠丝杠-螺母副结合部及导轨副外,其他结合部均为固定结合面,其弹性模量比滚珠丝杠-螺母副的滚动结合部接触刚度大一个以上的数量级,满足所测结合部刚度最弱原则,能够将其准确地分离出来。

1.AC586加速度传感器 2.CL-YD-331A力传感器 3.ZJK-50激振器 4.进给系统试验台图3 滚珠丝杠副轴向动态特性参数测试装置Fig.3 Test device for axial dynamic characteristic parameters of ball screw

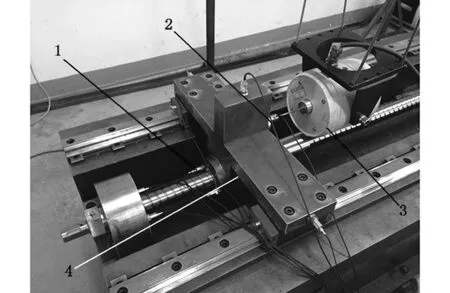

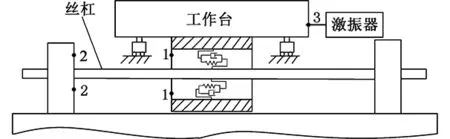

在测试过程中,为了获得更为准确的动态特性参数,采用多个加速度传感器对滚珠丝杠试验台底座进行振动信号采集(图4),工作台相对支承底座的实际振动为位置1和位置2处采集的振动信号的叠加。

1.丝杠螺母处振动信号采集点 2.轴承座轴向振动信号采集点 3.工作台处激振信号采集点图4 滚珠丝杠轴向动态参数信号采集点示意图Fig.4 Schematic diagram of the signal gathering point for the axial dynamic parameters of the ball screw

由于采集得到的信号为振动信号的幅值|H(ω)|与相位φ(ω),故信号叠加公式可以表示为

(10)

式中,|H0(ω)|、φ0(ω)分别为激振点3相对轴承座的振动幅值与相位;|H1(ω)|、φ1(ω)分别为激振点3实际振动信号幅值与相位;|H2(ω)|、φ2(ω)分别为轴承座振动信号幅值与相位。

振动信号采集与分析部分主要由CRASAZ804-A型电荷放大器、CRASAZ316S型数字分析仪YE5871A型功率放大器、JZK-10型激振器和CA-YD-186型加速度传感器组成。加速度传感器信号和力传感器信号经过电荷放大器和数字分析仪后被CRAS正弦扫频激振模态试验软件所采集。激振力信号首先在CRAS软件中进行设置,然后通过数字分析仪将其转换成电信号再经功率放大器放大信号后传输给激振器,如图5所示。

图5 信号采集与处理Fig.5 Signal acquisition and processing

1.3 轴向动态特性参数识别实例

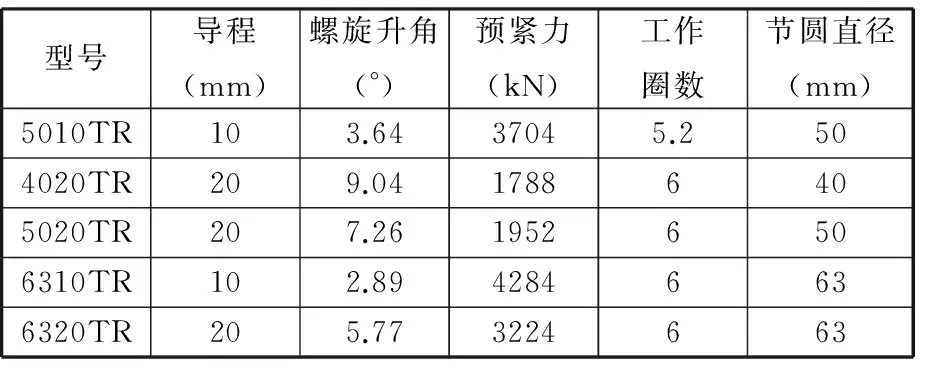

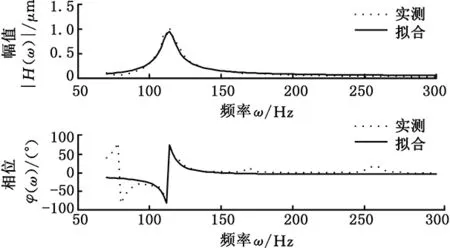

为验证测试系统的准确性,对南京工艺装备制造有限公司生产的DKFZD4020TR型滚珠丝杠进行了测试,其基本参数如表1所示。正弦扫描频率范围为1~300 Hz,扫描间隔为5 Hz。将采集到的信号按式(10)进行叠加处理,消除试验台底座振动对滚珠丝杠螺母副轴向动态特性参数识别的影响。由于采集得到的数据是离散数据,无法直接对其进行极值求取,因此,首先利用式(7)与式(8),并结合Levy法,将叠加后的振动信号离散数据进行拟合处理,得到其振动信号的幅值、相位、实部与虚部,如图6所示。

通过对拟合后的频响函数求取极值处理,并结合式(9)计算得到滚珠丝杠螺母副轴向振动的固有频率为112.95 Hz,阻尼比为0.3。将得到的固有频率ω0与阻尼比ξ代入式(2)与式(3)即可求得在实验工况下的滚珠丝杠-螺母副轴向动态刚度与阻尼,分别为1.5691×107N/m与1.9570×103N·s/m。

表1 滚珠丝杠基本参数

(a)幅频曲线与相频曲线

(b)实部与虚部图6 滚珠丝杠-螺母副轴向振动信号Fig.6 Axial vibration signal of the ball screw

2 滚珠丝杠副轴向动态特性分析

对南京工艺装备制造有限公司的DKFZD型高速精密滚珠丝杠副进行轴向动态特性参数的识别,采用双螺母间加垫片的方式对滚珠丝杠进行预紧,通过预紧转矩测量仪间接测量控制扭矩,从而控制预紧力大小。滚珠丝杠基本参数如表1所示。

识别以上丝杠在不同预拉伸量下的滚珠丝杠轴向动态特性参数,对比分析丝杠基本参数对丝杠轴向动态刚度的影响。DKFZD型滚珠丝杠为双螺母垫片预紧式滚珠丝杠,丝杠的预拉伸将导致丝杠螺母预紧力减小,从而使得丝杠的轴向动态刚度减小。根据测得的实验数据分析不同参数对滚珠丝杠副轴向动态特性的影响。

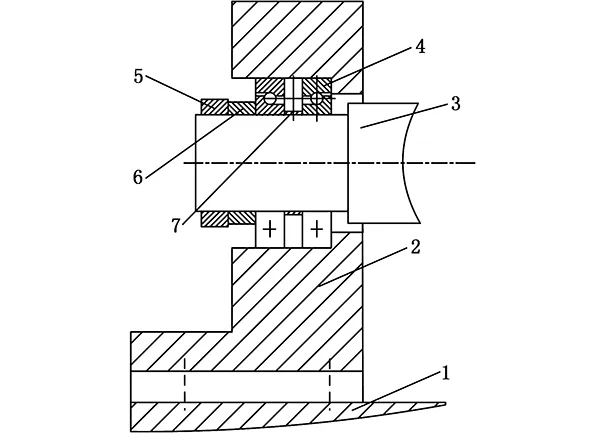

2.1 轴向预拉伸应变量

为分析不同预拉伸力对滚珠丝杠-螺母副结合面动态特性的影响,设计图7所示的预拉伸结构。锁紧螺母5旋紧到一定量之后,在锁紧螺母5和轴向力传感器6之间产生一定的挤压力,通过传感器6传递到轴承4上,最后传递到左轴承座2上,由于力的作用是相互的,所以挤压力由左轴承座2传递到锁紧螺母5上,最后对滚珠丝杠3预拉伸。通过压式三等测力计对自制轴向力传感器6进行标定,在弹性敏感元件上贴应变片,通过桥路放大,连接到电阻应变仪,经过采集卡将信号收集到数据采集卡中,经过计算机处理后,通过LabVIEW实时地显示力的大小。

1.底座试验台 2.轴承座 3.滚珠丝杠 4.轴承 5.锁紧螺母 6.轴向力传感器 7.内轴套图7 预拉伸结构示意图Fig.7 Pre-stretch structure of ball screw

由于每组实验丝杠的长度不同,故不能使用预拉伸量Δl作为等效参数对不同丝杠的轴向动态刚度和阻尼进行对比。应将预拉伸量转换为丝杠轴向应变量ε,并将其作为等效参数进行分析。其轴向应变量ε计算公式为

ε=Δl/L

(11)

式中,L为丝杠有效拉伸长度。

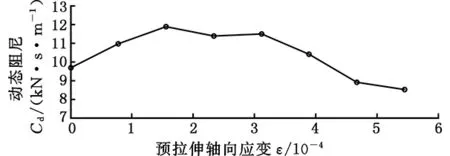

选用DKFZD6320TR丝杠的轴向动态刚度和阻尼作图,分析丝杠轴向应变量对其影响。

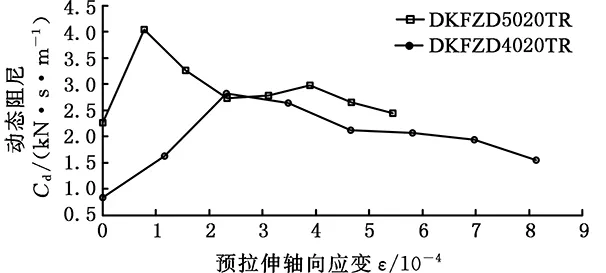

由图8a可知,滚珠丝杠预拉伸轴向应变量越大,其轴向动态刚度越小,其他实验参数也有类似规律。预拉伸轴向应变影响滚珠丝杠副的预紧力,从而降低其轴向刚度。同时,由图8b可知,DKFZD6320TR滚珠丝杠-螺母副的轴向动态阻尼值随着其丝杠轴向应变量的增大呈现先增大后减小的趋势,且由实验数据可知:其他丝杠-螺母副的轴向动态阻尼值与丝杠的拉伸应变量(或丝杠-螺母副的预紧力)均有类似规律。当预拉伸轴向应变量为0时,滚动体和滚道之间的摩擦以库仑摩擦为主,轴向阻尼中还未引入结合面阻尼;随着预拉伸轴向应变量的增大,微观上实际接触的微凸体与凸体越来越多,接触面积越来越大,此时结合面阻尼的影响越来越大;随着预拉伸轴向应变量的继续增大,结合面相对滑动仍存在,结合面总体消耗能量的能力下降,轴向阻尼呈现下降的趋势。

(a)动态刚度

(b)动态阻尼图8 滚珠丝杠副轴向动态参数与预拉伸应变关系曲线Fig.8 Relationship between axial dynamic characteristics and pre-tension strain of ball screw

2.2 节圆直径

对比DKFZD4020TR与DKFZD5020TR两种丝杠的轴向动态参数,在其他参数基本相同的情况下,分析节圆直径对滚珠丝杠副轴向动态特性的影响。

如图9所示,在其他参数相同的情况下,DKFZD5020TR丝杠的轴向动态刚度与动态阻尼值均比DKFZD4020TR高。同时对比DKFZD5010-TR与DKFZD6310TR丝杠的轴向动态特性,也可以得到同样的结论,如图10所示。对于滚动体数目较多、直径较大的丝杠,其滚动结合面之间实际接触面积较大,使得此时期贡献量最大的库仑摩擦阻尼也较大,而滚动体数目较少、直径较小的丝杠情况则恰恰相反。

(a)动态刚度

(b)动态阻尼图9 不同节圆直径下滚珠丝杠副轴向动态特性比较(DKFZD4020TR与DKFZD5020TR)Fig.9 Comparison of axial dynamic characteristics of ball screw between different pitch diameter(DKFZD4020TR and DKFZD5020TR)

(a)动态刚度

(b)动态阻尼图10 不同节圆直径下滚珠丝杠副轴向动态特性比较(DKFZD5010TR与DKFZD6310TR)Fig.10 Comparison of axial dynamic characteristics of ball screw between different pitch diameter(DKFZD5010TR and DKFZD6310TR)

2.3 螺旋升角

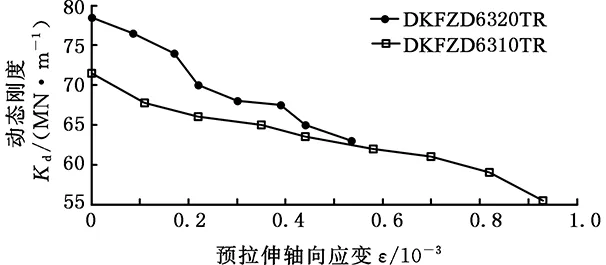

根据表1,选取DKFZD6310TR与DKFZD-6320TR丝杠,分析螺旋升角对丝杠轴向动态特性的影响,结果如图11所示。

(a)动态刚度

(b)动态阻尼图11 不同螺旋升角下滚珠丝杠副轴向动态特性比较Fig.11 Comparison of axial dynamic characteristics of ball screw between different spiral angles

由图11可知,无论是动态刚度还是动态阻尼值,丝杠DKFZD6320TR均大于DKFZD6310TR。由表1可知,DKFZD6320TR的螺旋升角较大。可以判断:在其他参数类似时,螺旋升角的增大可有效提高滚珠丝杠的轴向动态性能。同理,对比丝杠DKFZD4016TR与DKFZD4020TR,或丝杠DKFZD5016TR与DKFZD5020TR,都可以得到相同的结论。

虽然螺旋升角的增大有助于提高滚珠丝杠副的轴向动态性能,但过大的螺旋升角将导致进给系统定位精度的降低,因此,在进给系统设计时,应综合考虑定位精度与螺旋升角的关系,谨慎选取丝杠的导程。

3 丝杠轴向实验动态参数的应用与验证

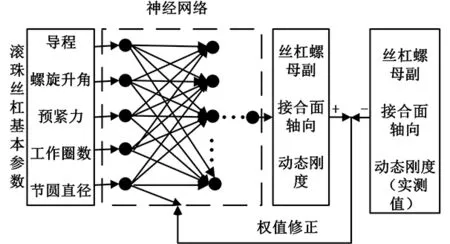

神经网络是一种模仿动物神经网络行为特征,进行分布式并行信息处理的算法,它依靠系统的复杂程度,通过训练调整内部大量节点之间相互连接的关系找到最优权,达到数据处理的目的[10-11]。本文利用BP神经网络自身的特点,采用最小化Cauchy函数作为逼近的目标,对整个学习训练过程进行优化,提高其泛化能力。以不同的丝杠初始基本参数(导程、螺旋升角、预紧力、工作圈数、节圆直径)作为神经网络的输入,利用训练后的神经网络模型计算丝杠的轴向动态刚度,只要丝杠的基本参数设置准确,即可准确预测出丝杠轴向动态刚度。

采用的神经网络结构构成如图12所示,将丝杠各基本参数作为神经网络输入,将丝杠轴向动态刚度作为输出,利用实测数据对神经网络进行训练,从而建立丝杠轴向动态刚度与其基本参数之间的关系。

图12 识别丝杠轴向动态刚度的神经网络构成Fig.12 Neural network structure for identifying axial dynamic stiffness of ball screw

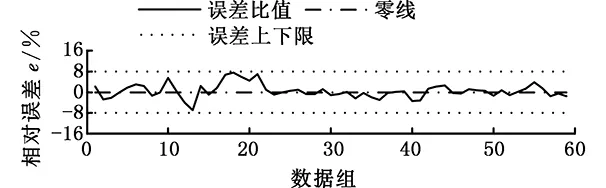

通过实验识别不同初始参数下8套DKFZD型高速精密滚珠丝杠副轴向动态刚度,共得到267组实验数据。所测267组数据中60%以上的数据用来训练,随机选取剩下的20%作为验证[12]。随机选取其中207组数据训练所建立的神经网络,并利用剩余60组数据对训练后的神经网络进行验证,得到的相对误差曲线如图13所示。可以看出,所构建的滚珠丝杠螺母副轴向动态刚度计算模型的计算误差可以控制在8%以内,满足工程选型计算要求。

图13 神经网络模型计算值相对误差Fig.13 The error of calculated value of the neural network model

使用DKFZD4020TR与DKFZD5020TR丝杠的基本尺寸参数,改变其轴向应变量,利用得到的神经网络计算模型计算丝杠轴向动态刚度值。实验数据与神经网络模型计算值对比如图14所示,可看出,两者间误差很小。因此,本文所建立滚珠丝杠轴向动刚度计算模型能准确地预测出滚珠丝杠轴向动态刚度。

图14 计算值与实验值的对比图Fig.14 Comparison between calculated and experimental values

4 结论

(1)滚珠丝杠-螺母副的轴向动态特性参数主要受其零件尺寸与预紧力的影响。其中丝杠-螺母副轴向动态刚度受其轴向预紧力影响较大,在丝杠预拉伸状态下,其轴向预紧力减小,将导致丝杠螺母副轴向动态刚度的降低。另外,丝杠-螺母副的轴向刚度也受其零件尺寸的影响,其中螺旋升角、节圆直径的增大均可提高其轴向动态刚度。

(2)丝杠-螺母副的轴向动态阻尼参数随着丝杠预拉伸应变量的改变,呈现先增大后减小的变化规律;但预拉伸应变并不是影响动态阻尼值的主要因素,其主要影响因素为零件尺寸参数,当其节圆直径与螺旋升角增大时,其动阻尼也将随之增大。

(3)利用神经网络法建立的丝杠-螺母副轴向动态特性参数预测模型有较高的预测精度,其预测误差可控制在8%以内,可为丝杠的选型提供技术支持。

[1] 张学良,徐格宁,温淑花. 机械结合面静动态特性研究回顾及展望[J]. 太原重型机械学院学报,2002,23(3):276-281. ZHANG Xueliang, XU Gening, WEN Shuhua. Review and Prospect of the Research on the Static and Dynamic Characteristics of Machine Joint Surfaces[J]. Journal of Taiyuan Heavy-duty Machinery Institute,2002,23(3):276-281.

[2] ZAEH M F, OERTLI T, MILBERG J. Finite Element Modelling of Ball Screw Feed Drive Systems[J]. CIRP Annals—Manufacturing Technology,2004,53(1):289-292.

[3] 杨尧, 袁军堂,汪振华,等. 基于虚拟材料层的滑动结合部动态特性建模方法[J]. 机械设计与制造, 2014(2): 222-224. YANG Yao, YUAN Juntang, WANG Zhenhua, et al. Modeling Method Based on Virtual Material Layer for Dynamic Characteristics of Sliding Joint[J]. Machinery Design and Manufacture,2014(2):222-224.

[4] 朱坚民, 张统超, 李孝茹. 基于结合部刚度特性的滚珠丝杠进给系统动态特性分析[J]. 机械工程学报,2015,51(17): 72-82. ZHU Jianmin, ZHANG Tongchao, LI Xiaoru. Dynamic Characteristic Analysis of Ball Screw Feed System Based on Stiffness Characteristic of Mechanical Joints[J]. Journal of Mechanical Engineering, 2015, 51(17): 72-82.

[5] 蒋书运,祝书龙. 带滚珠丝杠副的直线导轨结合部动态刚度特性[J]. 机械工程学报,2010,46(1):92-99. JIANG Shuyun, ZHU Shulong. Dynamic Characteristic Parameters of Linear Guideway Joint with Ball Screw[J]. Journal of Mechanical Engineering,2010,46(1):92-99.

[6] 陈勇将,汤文成,王洁璐. 滚珠丝杠副刚度影响因素及试验研究[J]. 振动与冲击,2013,32(11):70-74. CHEN Yongjiang, TANG Wencheng, WANG Jielu. Influence Factors on Stiffness of a Ball Screw[J]. Journal of Vibration and Shock,2013,32(11):70-74.

[7] 杨晓君,赵万华,刘辉. 丝杠进给系统的振动模态耦合分析[J]. 机械设计与制造,2012(10):259-261. YANG Xiaojun, ZHAO Wanhua, LIU Hui. Coupled Vibration Mode Analysis of a Ball Screw Drive System[J]. Machinery Design and Manufacture,2012(10):259-261.

[8] 刘衍,汪劲松,赵彤,等. 滚珠丝杠传动系统的刚度模型[J]. 清华大学学报 (自然科学版),2011,51(5):601-606. LIU Yan, WANG Jingsong, ZHAO Tong, et al. Stiffness Model for a Ball Screw Drive System[J]. J. Tsinghua Univ.(Sci. and Tech.) ,2011,51(5):601-606.

[9] FENG G, PAN Y. Investigation of Ball Screw Preload Variation Based on Dynamic Modeling of a Preload Adjustable Feed-drive System and Spectrum Analysis of Ball-nuts Sensed Vibration Signals[J]. International Journal of Machine Tools and Manufacture, 2012,52(1):85-96.

[10] WANG W, ZHANG Y, FAN K, et al. A Fourier Series-neural Network Based Real-time Compensation Approach for Geometric and Thermal Errors of CNC Milling Machines [J]. Advances in Mechanical Engineering,2013,2:435-447.

[11] ZHANG Y, YANG J, JIANG H. Machine Tool Thermal Error Modeling and Prediction by Grey Neural Network[J]. The International Journal of Advanced Manufacturing Technology,2012,59(9/12):1065-1072.

[12] 胡伍生. 神经网络理论及其工程应用[M]. 北京:测绘出版社, 2006. HU Wusheng. The Theory of Neural Network and Its Applications in Engineering[M]. Beijing:The Mapping Publishing Company,2006.

(编辑 王艳丽)

AxialDynamicStiffnessIdentificationandAnalysisofBallScrew

HUANG Jun WANG Zhenhua YUAN Juntang BIAN Wei

School of Mechanical Engineering,Nanjing University of Science and Technology, Nanjing,210094

In order to get the axial dynamic characteristic parameters of ball screw, a ball screw axial dynamic parameter identification model was established and a test platform was developed. By test the axial dynamic parameters of different screws, the effects of structure parameters on axial dynamic stiffness of ball screws were analyzed herein. The experimental results show that, the increases of screw diameter, lead, helix angle, and effective circle may improve the axial dynamic stiffness. The increases of axial strains which caused by pretensions will reduce the axial dynamic stiffness. Finally, a prediction model of ball screw axial dynamic parameters was established. And the relative errors between predictive stiffness and experimental results are less than 8%.Key words:ball screw; contact surface; dynamic stiffness; damping

2016-12-30

江苏省自然科学基金资助项目(BK20141400);国家科技重大专项(2015ZX04014021)

TH16DOI:10.3969/j.issn.1004-132X.2017.10.003

黄 俊,男,1987年生。南京理工大学机械工程学院博士研究生。主要研究方向为机床进给系统动力学、热力学建模与分析。E-mail:huangjun_happy@163.com。汪振华,男,1980年生。南京理工大学机械工程学院副教授。袁军堂,男,1962年生。南京理工大学机械工程学院教授、博士研究生导师。边 伟,男,1990年生。南京理工大学机械工程学院博士研究生。