某双阀芯电液比例多路阀主阀进口节流流场及阀口压降特性研究

2017-06-05朱汉银李建斌李艳鹏孔祥东

张 晋 朱汉银 姚 静 李建斌 李艳鹏 孔祥东

1.先进制造成形技术及装备国家地方联合工程研究中心(燕山大学),秦皇岛,066004 2.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,066004 3.燕山大学机械工程学院,秦皇岛,066004

某双阀芯电液比例多路阀主阀进口节流流场及阀口压降特性研究

张 晋1,2,3朱汉银3姚 静1,2,3李建斌3李艳鹏3孔祥东1,2,3

1.先进制造成形技术及装备国家地方联合工程研究中心(燕山大学),秦皇岛,066004 2.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,066004 3.燕山大学机械工程学院,秦皇岛,066004

以某系列双阀芯电液比例多路阀为研究对象,采用CFD流场仿真技术和PIV可视化测速技术对不同阀口开度和流量下的主阀沿进口流道、节流口、阀腔的流场进行了流体仿真和试验可视化研究。应用Fluent软件仿真研究了主阀进口节流流场分布并得出阀口压降特性;采用PIV试验研究的手段对流场分析结果加以验证,应用2D-PIV技术获得主阀腔内部一个截面上的流场分布,并通过相似理论计算得出阀口压降特性。CFD流场仿真和PIV试验结果表明:该双阀芯电液比例多路阀主阀出油环形腔内会形成较大旋涡,且阀口开度和流量对主阀进口节流内部流场结构和阀口压降特性有重要的影响。研究结果对定性分析双阀芯电液比例多路阀主阀内能量损失和噪声、主阀的结构和流道的设计以及优化具有重要实际意义,为CFD技术和PIV技术在双阀芯多路阀领域的应用研究提供了参考。

双阀芯;电液比例多路阀;计算流体动力学;粒子图像测速法

0 引言

基于负载口独立控制技术的可编程双阀芯电液比例多路阀,作为智能型工程机械的一种控制元件,其性能直接影响整机的操控性和可靠性。研究双阀芯电液比例多路阀特性,对打破欧美国家对双阀芯电液比例多路阀的关键技术垄断、弥补国内双阀芯电液比例多路阀研制的空白具有重要意义。

目前国内对双阀芯电液比例多路阀的研究偏重于控制策略,而在液压阀特性及结构优化方面,研究主要集中于传统单阀芯液压阀,而针对双阀芯电液比例多路阀特性的研究并不多见。文献[1]研究了叉车用多路阀结构参数对流体压力速度的影响规律,并从仿真结果得出流体能量损失的原因;文献[2]利用CFD技术对电液比例换向阀阀芯所受稳态液动力进行了分析,指出阀芯所受液动力能够通过优化阀芯以及阀套的结构来减小。

PIV(particle image velocimetry)技术是一种非接触式流场可视化测量技术,该技术具有无扰动、能测量流场速度分布与瞬时流动信息等独特优点,目前已得到广泛应用[3-6]。近年来,有不少学者利用该技术对液压元件内部流场进行了测量分析,为液压元件结构设计提供了帮助。文献[7]针对比例阀异形阀口流量特性,利用PIV技术对U形、V形及圆头渐扩形阀口流场进行了可视化研究,分析得出圆头渐扩形阀口具有良好的流量特性,并且能够减小阀内形成的漩涡面积和强度,减小了能量损失;文献[8-10]利用CFD技术和PIV技术分别研究了进口式节流滑阀和液压控制锥阀在不同开度下的流场分布;文献[11]采用PIV技术分析轴向柱塞泵配流副实际流场分布并与理论结果进行对比分析,得出了最优的理论分析模型和仿真参数。

本文将CFD技术和PIV测试技术应用到双阀芯电液比例多路阀内部流场中,以流体力学控制方程和标准k-ε湍流模型方程为数学模型对主阀进口节流流场进行了流体仿真和试验可视化分析,研究了不同阀口开度和流量对速度分布、流动分离、涡旋形成过程、射流角、能量损失、噪声的产生以及稳态液动力等的影响,并得出相应的阀口压降特性。

1 流场数值模拟

本文采用流场数值模拟方法,应用Fluent流场仿真软件分析双阀芯电液比例多路阀的主阀进口节流流场分布以及阀口压降特性。

1.1 双阀芯电液比例多路阀结构及仿真数学模型

本文以某系列双阀芯电液比例多路阀为研究对象,其工作单元的结构示意图见图1。

1.主阀块 2.音圈电机 3.先导阀4.控制器 5.对中弹簧 6.先导阀芯 7.位移传感器 8.压力传感器 9.独立控制阀芯图1 双阀芯电液比例多路阀工作单元结构图Fig.1 Structure of Dual Spool electro-hydraulic proportional multi-way valve

在对双阀芯电液比例多路阀的主阀内部流场分布及阀口特性进行仿真分析的过程中,因为油液流动状态一般呈较强湍流状态,所以假定流体密度为常数,同时不考虑油液重力以及油液热传导的影响。由假设可知仿真过程中的基本方程[12-16]含有流体力学控制方程,包括流量连续性方程、动量守恒方程以及标准k-ε湍流模型方程。

双阀芯电液比例多路阀主阀和先导阀阀口处油液流动状态一般为较强的湍流状态,在仿真计算过程中采用了标准湍流模型,具体湍流参数根据相关计算方法获得,包括湍流强度、湍流长度尺度、修正湍流黏度、湍动能、湍动能耗散率、比耗散率的计算等。

1.2 仿真建模与边界条件设定

1.2.1 仿真建模与网格划分

双阀芯电液比例多路阀主阀模型建立过程中,在不影响主阀内部主流区域流体状态的情况下,对实际模型进行了一定的简化,假设阀芯与阀体配合精确、没有径向间隙等。

使用CFD前处理软件Gambit,采用不同尺寸的混合网格(tet/hybrid)对主阀模型进行网格划分。同时,针对阀口位置流场物理量变化剧烈、流体流动状态复杂等特点,对阀口计算区域进行了局部加密,以保证仿真结果的有效性。在最终确定网格模型前对网格进行了无关性验证,如图2所示, 以保证最后计算结果对网格密度变化的敏感程度最小。

图2 主阀进口节流流场仿真网格模型Fig.2 Simulation grid model of main valve inlet flow field

1.2.2 计算条件与边界条件设定

(1)计算条件。假定流场中流体单向流动,流体流动过程中不发生热传导现象;流体介质是不可压缩且恒定的牛顿流体,即随流体速度梯度的变化,流体介质的动力黏度保持不变;流体介质选择46号抗磨液压油,密度为890 kg/m3,动力黏度为0.046 Pa·s。

(2)边界条件。入口边界条件设定为流量入口mass-flow-inlet;出口边界条件设定为压力出口pressure-outlet;由阀芯和阀体构成的阀腔外表面与入口腔、出口腔的内表面设定为interface面;其余与流体接触的壁面边界条件均设定为wall。

2 仿真结果及分析

2.1 主阀进口节流仿真分析

2.1.1 阀口开度对主阀进口节流流场分布影响

图3为入口流量为100 L/min,阀口开度xp分别为1 mm、1.5 mm、2 mm、3 mm的速度云图及流线图。

(a)xp=1 mm(b)xp=1.5 mm

(c)xp=2 mm(d)xp=3 mm图3 不同阀口开度下速度云图及流线图Fig.3 Velocity contour and streamlines under different valve opening

对比图3a~图3d可以看出,随着阀口开度的增大,阀口及阀腔内部流体最大速度、油液速度梯度、旋涡的尺度都随之减小,旋涡的涡核位置有先下移后上升的趋势,具体如下:阀口开度为1 mm时,流速变化为从0到40 m/s;阀口开度为1.5 mm时,流速变化为从2 m/s到38 m/s;阀口开度为2 mm时,流速变化为从2 m/s到30 m/s;阀口开度为3 mm时,流速变化为从2 m/s到26 m/s;旋涡的尺度和位置在图中可以更直观地看出。在阀口开度较小(如xp=1 mm、xp=1.5 mm)的情况下,阀口射流角变化不大,射流角等于45°,与阀芯倒角大小相同;当阀口开度较大(xp=2 mm、xp=3 mm)时,阀口油液射流角逐渐增大,这是由阀口开度增大,限制射流流束的阀芯壁面长度减小造成的。

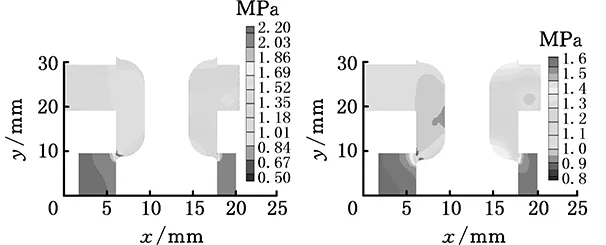

由图4可以看出,压力梯度变化较为明显的区域主要分布在阀口和进油腔内。油液流经阀口后,阀腔内部压力沿轴向分布不均,造成了阀芯稳态液动力的产生。同时阀口附近靠近壁面处形成了局部低压,这是由于收缩流动作用导致收缩处流速增大,油液压力急剧下降导致低压区的出现。当局部低压区压力值降低到一定程度时,会导致气穴现象出现。气穴不仅会导致阀芯运动过程产生噪声,而且会导致气蚀现象,破坏阀体表面。

(a)xp=1 mm(b)xp=1.5 mm

(c)xp=2 mm(d)xp=3 mm图4 不同阀口开度下压力云图Fig.4 Pressure contour under different valve opening

对比图4a~图4d可以看出,阀口开度为1 mm时,压力变化为从0.5 MPa到2.2 MPa,阀芯入口腔压力约为1.86 MPa,且阀口处低压区域分布面积最小;阀口开度为1.5 mm时,压力变化为从0.8 MPa到1.6 MPa,阀芯入口腔压力约为1.5 MPa,且阀口处低压区域分布面积较阀口开度为1 mm时增大;阀口开度为2 mm时,压力变化为从0.8 MPa到1.4 MPa,阀芯入口腔压力约为1.3 MPa,且阀口处低压区域分布面积较阀口开度为1.5 mm时增大;阀口开度为3 mm时,压力变化为从0.85 MPa到1.3 MPa,阀芯入口腔压力约为1.2 MPa,且阀口处低压区域分布面积较阀口开度为2 mm时增大。

综上所述,在入口流量一定的情况下,随着阀口开度的增大,阀内整体压力变化梯度减小,阀芯入口腔油液压力逐渐减小,阀口处低压区域分布面积逐渐增大,降低了气穴现象的出现几率。阀芯上下表面压力差值逐渐减小,这是阀芯受稳态液动力随阀口开度增大逐渐减小的直观原因。同时对比流线图和速度云图可以看出,阀腔内部出现的局部低压区与旋涡出现区域相吻合,说明区域存在的压力差是引起油液的局部回流产生旋涡的重要因素。

2.1.2 入口流量对主阀进口节流流场分布影响

图5和图6为阀口开度为2 mm,入口流量q分别为40 L/min、60 L/min、80 L/min、120 L/min时的速度云图、流线图、压力云图。

对比图5a~图5d可以看出,入口流量为40 L/min时,流速变化为从0到14 m/s;入口流量为60 L/min时,流速变化为从2 m/s到20 m/s;入口流量为80 L/min时,流速变化为从2 m/s到26 m/s; 阀口开度为3 mm时,流速变化为从0到40 m/s。由此可知,阀口开度一定,随着入口流量的不断增大,阀腔内的油液流动速度逐渐增大。另外从图5中可以看出,随着入口流量的不断增大,在阀腔内部形成的旋涡面积减小,涡核位置逐渐靠近阀口位置,影响了主阀的通流能力。入口流量对射流角的影响很小,在整个入口流量变化范围内,阀口射流角的变化相对较小。

(a)q=40 L/min(b)q=60 L/min

(c)q=80 L/min(d)q=120 L/min图5 不同入口流量下的速度云图及流线图分布Fig.5 Velocity contour and streamlines under different inlet flow rate

(a)q=40 L/min(b)q=60 L/min

(c)q=80 L/min(d)q=120 L/min图6 不同入口流量下的压力云图分布Fig.6 Pressure contour under different inlet flow rate

对比图6a~图6d可以看出,入口流量为40 L/min时,压力变化为从0.98 MPa到1.08 MPa;入口流量为60 L/min时,压力变化为从0.96 MPa到1.16 MPa;入口流量为80 L/min时,压力变化为从0.9 MPa到1.3 MPa;入口流量为80 L/min时,压力变化为从0.8 MPa到1.6 MPa。由此可知,当阀口开度一定时,随着入口流量的增加,主阀入口腔的压力逐渐增大,在阀口处压力变化梯度逐渐增大。另外从图6中可以看出,随着入口流量的不断增大,阀口处形成的局部低压区面积逐渐减小,但是最低压力值越来越小,导致出现气穴的几率增大,增加了阀芯噪声和对阀体腐蚀的几率。

2.2 主阀进口节流阀口压降特性分析

根据2.1节分析可以得到主阀进口节流阀口在不同阀芯阀口开度、不同入口流量下的流量-压降特性曲线和阀口开度-压降特性曲线,如图7所示。

由图7a可知,阀口开度从3.5 mm逐渐减小到0.5 mm时,阀口两侧压降从0.1 MPa逐渐增至0.7 MPa,即当入口流量相同时,阀口两侧压降随着阀口开度的增大而逐渐减小。另外从图7中可以看出,当阀口开度小于1 mm时,压降减小幅度较大,阀口开度大于1 mm时压降减小趋势较平缓。造成上述现象的主要原因是主阀阀口过流面积在阀口开度小于1 mm时,随着阀口开度的增大,阀口过流面积增长幅度较小,导致在入口流量一定的情况下,压降减小幅度增大。

(a)进口节流阀口流量-压降特性

(b)进口节流阀口开度-压降特性图7 主阀口节流阀口压降特性Fig.7 Pressure drop characteristics of main valve orifice

由图7b可知,入口流量从120 L/min逐渐减小到20 L/min时,阀口两侧压降从7 MPa逐渐减小为0.5 MPa,即阀口开度为定值时,随着入口流量的增加,阀口产生的压降逐渐增大,油液经过阀口后造成的节流损失随之增大。对比不同阀口开度下主阀流量-压降特性曲线斜率可以看出,阀口开度越小,流量-压降特性曲线增长幅度越大,这与图4分析的不同阀口开度下压力云图描述相符。

3 PIV试验研究

3.1 PIV试验测试系统

为了分析不同入口流量和不同阀口开度下主阀进口节流内部流场分布情况,同时验证数值仿真结果的准确性,本文搭建了主阀内部流场PIV试验台,试验台主要由液压传动系统、PIV测试系统及数据采集系统组成,如图8所示。

(a)液压传动系统

(b)PIV测试系统与数据采集系统图8 主阀内部流场PIV试验台Fig.8 PIV test system of main valve internal flow field

对试验模型进行简化,最终试验模型尺寸参数和试验工况参数如表1所示。

表1 试验主要参数

3.2 试验结果分析

本试验主要分析主阀进口节流时不同入口流量以及不同阀口开度下主阀内部流场分布,并对仿真结果进行验证。根据流量比例系数kq与几何比例系数kl可以得出试验流量和阀口开度,如表2所示。

对一定流量下不同阀口开度主阀进口节流时的内部流场进行拍摄,PIV系统脉冲触发频率调定为15 Hz,查问区域大小设定为32pixels×32pixels,采用时均分析方法对100组原始图像进行分析处理,处理方法选择自适应关联算法(adaptive-coorelation algorithm,ACA),该算法能够保证处理结果中的无效矢量较少。

表2 仿真与试验数据对照表

主阀阀口及阀芯处流道区域为轴对称结构,流体流动状态相似,本试验只取靠近光源一侧阀腔流场进行分析。

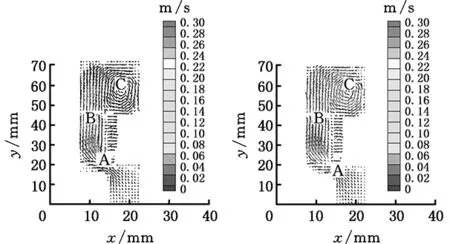

3.2.1 不同阀口开度主阀内部流场分析

本组试验过程中,利用变频器和可调式节流阀调定主阀入口流量为定值,研究不同阀口开度主阀内部流场的变化。由于篇幅有限,本组试验取入口流量q=3.8 L/min,研究阀口开度分别为4 mm、6 mm、7 mm时内部流场分布情况。图9是仿真和试验所得主阀腔中心对称平面速度矢量图。

由图9可以看出,当主阀入口流量一定时,随着阀口开度的增大,主阀腔内部流体最大速度逐渐减小,阀口A处流体射流角逐渐增大。阀腔内流体最大速度区域基本保持在B处。在阀腔B处流体流动状态比较稳定,趋近于层流状态;在阀口A处以及出口环腔C内流体流动状态比较复杂,为强紊流状态,同时在出口环腔C处形成了较强的旋涡,造成了较大的能量损失。

(a)xp=4 mm(试验)(b)xp=2 mm(仿真)

(c)xp=6 mm(试验)(d)xp=3 mm(仿真)

(e)xp=7 mm(试验)(f)xp=3.5 mm(仿真)图9 不同阀口开度仿真及试验速度矢量图Fig.9 Velocity vector graph of simulation and test under different opening

对比试验和仿真结果可以得到,试验和仿真条件下主阀腔内流体流动状态相似,试验流体最大流速区域B与仿真流体最大流速区域E相吻合,同时对比流速数值可以看出,试验和仿真流体流速满足相似计算中的流速比例,验证了仿真数据的有效性。对比流体出口阀腔C和F内部流体流动状态,试验中C处形成的旋涡较大,仿真中F处出现的旋涡较小,这是由于在试验模型设计过程中进行了一定简化,实际主阀阀体内部是铸造形成的,阀体结构比较复杂,在进行试验模型加工的过程中不能保证结构的高度一致。

3.2.2 不同流量下主阀内部流场分析

本组试验过程中,调定阀口开度为一固定值,利用变频器和可调式节流阀调节主阀流量,研究不同入口流量主阀内部流场变化特点。

限于篇幅,本组试验取阀口开度为4 mm,试验入口流量分别为1.5 L/min、2.3 L/min、3 L/min、5 L/min的主阀腔中心对称平面的试验结果进行分析,如图10所示。图11为仿真时对应阀口开度及入口流量下主阀腔中心对称平面速度矢量图。

由图11可以看出,阀口开度一定时,随着入口流量的增大,主阀腔内部流体的流速逐渐增大,阀口A处射流角并没有变化,说明流量大小不影响射流角的变化。阀腔内部流速较高区域出现在B处,同时B处流体流动状态比较稳定;出口环腔C处出现了较强的旋涡。

(a)q=2 L/min(b)q=2.3 L/min

(c)q=3 L/min(d)q=5 L/min图10 不同试验入口流量下的速度矢量图Fig.10 Velocity vector graph under different inlet flow rate in test

(a)q=40 L/min(b)q=60 L/min

(c)q=80 L/min(d)q=120 L/min图11 不同仿真入口流量下的速度矢量图Fig.11 Velocity vector graph under different inlet flow rate in simulation

由试验和仿真所得速度矢量图可以看出,试验流体最大流速区域B与仿真流体最大流速区域E相吻合,并且仿真和试验流速比例满足相似计算中的流速比例。试验结果验证了仿真数据的可靠性。

3.2.3 压降特性试验分析

为验证主阀进口节流压降特性仿真的有效性,试验过程中利用压力传感器记录了阀口开度分别为4 mm、6 mm,入口流量为1.5 L/min、2.3 L/min、3 L/min、3.8 L/min、5 L/min时的主阀进出口压力值。同时查表2对应阀口开度为2 mm、3 mm时入口流量为40 L/min、60 L/min、80 L/min、100 L/min、120 L/min的进出口压力值,并通过相似理论计算出试验过程中阀口压差理论值。图12给出了经过相似计算以及试验得出的阀口压降特性曲线。

(a)xp=4 mm(b)xp=6 mm图12 仿真和试验压降特性对比曲线Fig.12 Contrast curves of pressure between simulation and test

由图12可知,不同阀口开度下试验阀口压降特性曲线变化趋势与根据仿真结果相似计算得出的阀口压降特性曲线变化趋势接近。随着流量的增大,阀口压降逐渐增大;在同一入口流量下,阀口开度越小,阀口产生的压降越大。由曲线可以看出,试验过程中阀口产生的压降比仿真条件下的阀口压降高。这是由于仿真过程中忽略了油液重力的影响,但在试验中进口压力测试点高度低于出口压力测试点,使得进口压力额外增加一段水柱的压力,导致试验阀口压降数值较仿真阀口压降数值高。此外还可以看出,流量小于3 L/min时试验和仿真差值较大,流量大于3 L/min时试验和仿真差值相对较小。这是由于试验过程中在入口流量较小时,流体经过阀口节流作用,流体流出管道不能形成满流,导致此时出口压力测试数值较小,从而造成压降较大。

4 结论

(1)油液经过主阀进口节流时呈高速射流状态,阀口附近流速和压力变化梯度较大;阀口后出现了局部低压区及负压区,易诱发气穴的产生;阀腔内部出现了不同尺度、不同强度的旋涡,产生了较大的能量损失和噪声。

(2)入口流量一定时,阀口开度的增大会使主阀内部油液流速、旋涡尺度、压力变化梯度、局部低压区域面积均减小;主阀进口节流时,阀口开度小于1.5 mm不影响射流角的大小,当阀口开度大于1.5 mm时,随着阀口开度的增大,射流角会逐渐增大。

(3)阀口开度一定时,入口流量的增大导致主阀内部流速、旋涡尺度、压力变化梯度及局部低压区域面积逐渐增大,局部低压值减小,增大了气穴产生几率;主阀进口节流射流角大小不受流量的影响。

(4)由于阀口过流面积的影响,相同入口流量下,阀口开度的增大导致主阀进口节流阀口压降减小,并且在阀口开度较小时,阀口压降减小幅度较大。

[1] 朱牧之, 费焱, 赵升吨, 等. 多路换向阀内部流场动态特性分析[J]. 液压与气动, 2014(5):29-32. ZHU Muzhi, FEI Yan, ZHAO Shengdun, et al. Dynamic Characteristics Analysis on the Interior Flow Field of Multitandem Valve[J]. Chinese Hydraulics & Pneumatics, 2014(5):29-32.

[2] 张弓, 黄静, 邱容. 基于CFD的电液比例阀液动力分析[J]. 机械设计, 2010, 27(6):93-96. ZHANG Gong, HUANG Jing, QIU Rong. Evaluation of the Flow Forces on an Electro-hydraulic Proportional Valve Based on CFD Analysis[J].Journal of Machine Design, 2010, 27(6):93-96.

[3] 李楠, 谢刚, 施哲, 等. 基于激光PIV技术的XFD浮选 机流场特性分析[J]. 光电子激光,2015(3):586-591. LI Nan, XIE Gang, SHI Zhe, et al. Flow Field Features Analysis of XFD Floatation Machine Based on PIV Technique[J]. Journal of Optoelectronics·Laser, 2015(3):586-591.

[4] 张建华, 李思文, 沈忠良, 等. PIV技术在脉动流传热试验中的应用[J]. 浙江工业大学学报, 2014, 42(1):109-113. ZHANG Jianhua, LI Siwen, SHEN Zhongliang, et al. The Application of PIV Technology on the Pulsating Heat Transfer Experiment[J].Journal of Zhejiang University of Technology, 2014, 42(1):109-113.

[5] QIE L W, XIA Q, ZHANG X,et al. Research on the Characteristics of the Vortex Field of Breakwaters by the PIV Technique[J]. Marine Science Bulletin, 2014(2):72-89.

[6] 任芸, 吴登昊, 刘厚林, 等. 离心泵内部不稳定流动PIV测试[J]. 农业机械学报, 2015, 46(2):46-50. REN Yun, WU Denghao, LIU Houlin, et al. PIV Experiment on Flow Instabilities in Centrifugal Pump[J]. Transactions of the Chinese Society for Agricultural Machinery,2015, 46(2):46-50.

[7] 孔祥东, 宋豫, 艾超, 等. 比例阀异形阀口流量特性PIV可视化试验研究[J]. 农业机械学报, 2015, 46(5):328-335. KONG Xiangdong, SONG Yu, AI Chao, et al. Visualization Experiment of Flow Characteristics of Special Shaped Valve Port in Proportional Valve Using PIV Technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(5):328-335.

[8] 高殿荣, 侯桂庆, 杨林杰, 等. 进口节流式滑阀内流场的有限元计算与PIV研究[J]. 机械工程学报, 2004,40(6):10-18. GAO Dianrong, HOU Guiqing, YANG Linjie, et al. Finite Element Numerical Simulation and PIV Investigation of Flow Field Inside Metering-in Spool Valve[J].Journal of Mechanical Engineering, 2004,40(6):10-18.

[9] GAO D R. Investigation of Flow Structure Inside Spool Valve with FEM and PIV Methods [J]. International Journal of Fluid Power, 2004, 5(1):51-66.

[10] GAO D R, QIAO H J, LU X H. Finite Element Numerical Simulation and PIV Measurement of Flow Field Inside Metering-in Spool Valve[J]. Chinese Journal of Mechanical Engineering, 2009, 22(1):102-108.

[11] 张晋. 斜盘式轴向柱塞泵流体振动溯源研究[D]. 秦皇岛:燕山大学, 2015. ZHANG Jin. The Source of Swash Plate Axial Piston Pump Fluid Vibration Research [D]. Qinhuangdao:Yanshan University,2015.

[12] 王福军. 计算流体动力学分析——CFD软件原理与应用[M]. 北京:清华大学出版社, 2004:1-3. WANG Fujun. Computational Fluid Dynamics Analysis—CFD Principles & Application[M]. Beijing:Tsinghua University Press, 2004:1-3.

[13] 王瑞金, 张凯, 王刚. Fluent技术基础与实用实例[M]. 北京:清华大学出版社, 2006:33-44. WANG Ruijin, ZHANG Kai, WANG Gang. Fluent Technical Basis and Practical Examples[M]. Beijing:Tsinghua University Press, 2006:33-44.

[14] 江帆, 黄鹏. Fluent高级应用与实例分析[M]. 北京:高等教育出版社, 2008:8-28. JIANG Fan, HUANG Peng. Fluent Advanced Application and Case Analysis[M]. Beijing:Higher Education Press, 2008:8-28.

[15] 傅德薰, 马延文. 计算流体力学[M]. 北京:高等教育出版社, 2002:9-30. FU Dexun, MA Yanwen. Computational Fluid Dynamics [M]. Beijing:Higher Education Press, 2002:9-30.

[16] 赵斌娟, 袁寿其, 刘厚林, 等. 双流道泵内非定常流 动数值模拟及粒子图像测速测量[J]. 机械工程学报, 2009, 45(9):82-88. ZHAO Binjuan, YUAN Shouqi, LIU Houlin, et al. Numerical Simulation and Particle Image Ve-locimeter Measurement for Unsteady Turbulent Flow in Double-channel Pump[J]. Journal of Mechanical Engineering, 2009, 45(9):82-88.

(编辑 王旻玥)

Research on Flow Field and Pressure Drop Characteristics of Main Valve Inlet Throttle of a Dual Spool Electro-Hydraulic Proportional Multi-way Valve

ZHANG Jin1,2,3ZHU Hanyin3YAO Jing1,2,3LI Jianbin3LI Yanpeng3KONG Xiangdong1,2,3

1.National Engineering Research Center for Local Joint of Advanced Manufacturing Technology and Equipment(Yanshan University),Qinhuangdao,Hebei,066004 2.Hebei Key Laboratory of Heavy Machinery Fluid Power Transmission and Control,Yanshan University,Qinhuangdao,Hebei,066004 3.School of Mechanical Engineering,Yanshan University,Qinhuangdao,Hebei,066004

Taking a dual spool electro-hydraulic proportional multi-way valve as the research object, the flow field of main valve along the inlet flow channel, the orifice and valve cavity under different valve opening conditions and flow rate were studied by simulations and experiments using CFD simulation and PIV technology. The flow field, the main valve inlet throttle and the pressure drop characteristics were obtained and the results of flow field analysis were verified by means of PIV test. 2D-PIV technology was used to obtain the flow field distribution on a cross section of the main valve cavity, and the valve port pressure drop characteristics were calculated by similar theory. The results show that a larger vortex may be formed along the main valve outlet ring cavity, and the valve opening conditions and flow rate have important influences on both inlet throttle internal flow structure of the main valve and valve pressure drop characteristics. It has great practical significance for qualitative analysis of energy loss, noise, design and optimization of structures as well as flow channels of the main valve. It also provides a reference for the applications of CFD simulation and PIV technology in the field of dual spool multi-way valves.

dual spool; electro-hydraulic proportional multi-way valve; computational fluid dynamics(CFD); particle image velocimetry(PIV)

2016-07-01

国家科技支撑计划资助项目(2014BAF02B00)

TH137.5

10.3969/j.issn.1004-132X.2017.10.001

张 晋,男,1984年生。燕山大学机械工程学院讲师。主要研究方向为电液伺服控制系统等。朱汉银,男,1991年生。燕山大学机械工程学院硕士研究生。姚 静,女,1978年生。燕山大学机械工程学院副教授。李建斌,男,1988年生。燕山大学机械工程学院硕士研究生。李艳鹏,男,1989年生。燕山大学机械工程学院硕士研究生。孔祥东(通信作者),男,1959年生。燕山大学机械工程学院教授、博士研究生导师。E-mail:xdkong@ysu.edu.cn。