某核电项目材料事件原因分析

2017-06-05于东媛

于东媛

(国核工程有限公司,上海 200233)

某核电项目材料事件原因分析

于东媛

(国核工程有限公司,上海 200233)

本文针对某核电项目人员闸门用材料模拟焊后热处理保温时间不满足设计要求的事件,使用了事件及原因因子图和原因树的分析方法,分析了本次事件的根本原因和贡献原因,并结合工程公司的特点,从工程公司的角度提出了纠正措施,在设计文件控制方面进行了改进,加强了设计文件变更的控制。

工程管理;设计变更;根本原因

2016年5月17至19日,国核工程有限公司(以下简称国核)组织对某制造厂实施质保监查。期间监查人员发现该制造厂采购的某核电项目钢制安全壳人员闸门(物项代码MY0P)所用SA516GR.70材料的模拟焊后热处理保温时间为6小时,不满足设计文件《安全壳用SA516GR.70板材技术条件》的设计变更XG-002中“模拟焊后热处理保温时间10小时”要求。

1 调查过程

2016年8月22日,国核成立了由原因分析人员、质保人员组成的原因分析小组。2016年8月22日至26日,原因分析小组收集并查阅了相关文件/记录,例如设计院的设计文件、采购中心等部门的程序/细则、该制造厂的技术文件等,并对采购中心等部门的相关人员进行了访谈。

2 事件描述

2011年9月30日,设计院发布XXX-MV50-XX-038《安全壳用SA-516 Gr. 70板材技术条件》第0版,其中第3.4.4节规定“模拟焊后热处理工艺保温时间为10h”。在该项目中钢制安全壳的物项代码为MV50。2013年5月30日,设计院发布XXX-MY0P-XXY-001《安全壳人员闸门设备规格书》第0版,其中1.3.1“附带的文件”中包括XXX-MV50-XX-038《安全壳用SA-516 Gr. 70板材技术条件》。2013年10月23日,公司通过信函XXX-SNPE-HDBE-800000将XXX-MY0PXXY-001 Rev.0 、XXX-MV50-XX-038 Rev.0发送至该制造厂。2013年12月2日,设计院发布设计变更单XXX-MV50-XX-038-XG-001,将模拟焊后热处理保温时间变更为“正火状态下该材料在实际焊后热处理时,在一种温度或几种温度下的总时间的80%”,并在“建筑物/系统/设备代号”栏注明“人员闸门”。文档系统中查询到技术文件清单 XXX-MY-Z2-005,Rev.0版,已将XXXMY0P-XXY-001 Rev.0、XXX-MV50-XX-038 Rev.0、XXX-MV50-XX-038-XG-001列入。该文件于2013.12.12通过信函传递的TDL(有效文件清单)附件传递给该制造厂。

2013年12月17日,该制造厂依据《安全壳人员闸门设备规格书》第0版编制XXX-MY0PXXX-XXXX0001《人员闸门材料采购规格书(SA-516)》第0版。此材料采购规格书依据《安全壳人员闸门设备规格书》第0版在第3.2节规定“模拟焊后热处理工艺保温时间为10h”。

2014年1月6日,国核采购中心在审查该制造厂第0版后提出审查意见,要求按照设计变更XXX-MV50-XX-038-XG-001修改模拟焊后热处理工艺保温时间。2014年1月8日,该制造厂升版《人员闸门材料采购规格书(SA-516)》至第1版,将模拟焊后热处理工艺保温时间修改为6h。采购中心在审查此采购规格书后于2014年1月21日无意见接受。2014年1月17日,设计院发布设计变更单XXX-MV50-XX-038-XG-002,将正火状态的模拟焊后热处理保温时间由“该材料在实际焊后热处理时,在一种温度或几种温度下的总时间的80%”变更为“10h”。此设计变更单由设计院通过信函XXX-SNER-SNPE-700106于2014年2月11日传递给工程公司。设计变更单XXX-MV50-XX-038-XG-002的编号表明变更的是编号为XXXMV50-XX-038的设计文件《安全壳用SA-516 Gr. 70板材技术条件》,设计变更单 “建筑物/系统/设备代号”栏注明“MV50”(钢制安全壳)。采购中心采购技术支持处根据上述信息识别此设计变更单的影响范围为钢制安全壳(MV50),并且在设计变更单中未提及人员闸门(MY0P),因而没有识别出该设计变更影响了人员闸门的材料规格书。

2014年3月26日收到设计院2013年12月14日升版的《安全壳人员闸门设备规格书》第1版,附带的文件仍包括XXX-MV50-XX-038《安全壳用SA-516 Gr. 70板材技术条件》。

2014年5月19日,该制造厂升版《人员闸门材料采购规格书(SA-516)》至第2版,其中模拟焊后热处理工艺保温时间仍为6h。采购中心在审查此采购规格书时,未发现此采购规格书中模拟焊后热处理工艺保温时间不满足设计变更单XXXMV50-XX-038-XG-002的要求,于2014年5月27日无意见接受。该制造厂根据XXX-MY0PXXX-XXXX0001, Rev. 2对三门二期人员闸门设备SA516GR.70材料模拟焊后热处理保温时间要求为6小时。2015年4月28日升版TDL XXXMY-Z2-005,Rev.2才将XXX-MY0P-XXY-001 Rev.1加入,但仍未将XXX-MV50-XX-038-XG-002加入。2016年5月17至19日,采购中心质保监查人员在监查活动中发现该制造厂制造的三门二期人员闸门(MY0P)所用SA516GR.70材料的模拟焊后热处理保温时间为6小时,不满足XXXMV50-XX-038《安全壳用SA516GR.70板材技术条件》的设计变更XXX-MV50-XX-038-XG-002中“模拟焊后热处理保温时间10小时”要求。

3 原因分析

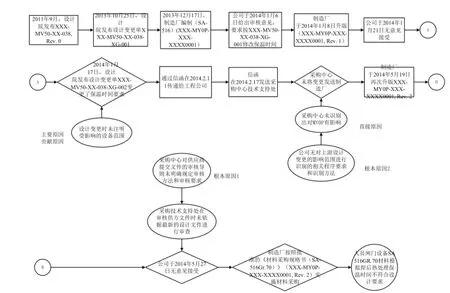

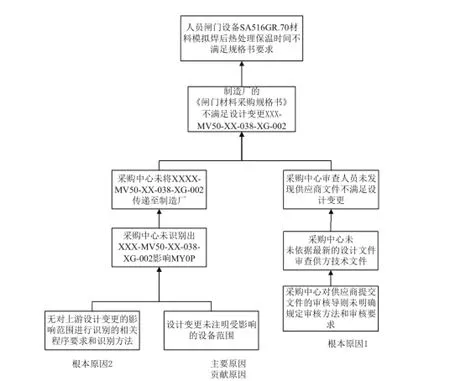

本次原因分析是按照SNE-R-SQ-014《原因分析导则》Rev.0进行的,所采用的专门分析方法包括事件及原因因子图(图1)、原因树(图2)。本次原因分析范围为国核的采购中心、设计管理咨询中心、信息文档部。原因分析小组识别出1个主要原因(贡献原因)、两个根本原因。

(1)主要原因(贡献原因)。设计院在发送设计变更时未注明受影响的设备范围,由于设计变更单在设备代码段标为MV50(钢制安全壳),并且在设计变更单的“建筑物/系统/设备代号”中仅注明“MV50”而未列出“MY0P”,因此采购中心技术支持处仅由负责钢制安全壳的人员进行了处理,而未及时发现受影响的还有人员闸门(MP0Y),导致未及时发送给人员闸门的供应商该制造厂。由于本次原因分析范围为国核,此原因作为外部原因被识别为贡献原因,同时此原因被识别为主要原因。

(2)根本原因1。采购中心对供应商提交文件的审核程序CAP-HX1-GPP-C4000 Rev.3未明确规定审核方法和审核要求,因而采购中心在审核供方文件时未依据最新的设计文件要求进行审查。因为在《安全壳人员闸门设备规格书》(XXXM Y 0 P-X X Y-0 0 1,Rev.0)中已经引用了《安全壳用SA-516 Gr. 70板材技术条件》(XXXMV50-XX-038, Rev. 0),并在TDL Rev.0中已经将XXX-MV50-XX-038及XXX-MV50-XX-038-XG-001加入,但采购中心在审核该制造

图1 事件与原因因子图

图2 原因树图

厂

提交的《材料采购规格书(SA-516Gr.70)》(XXX-MY0P-XXX-XXXX0001, Rev. 2)时未确认依据文件是否有最新变更。

(3)根本原因2。公司无对上游设计变更的影响范围进行识别的相关程序要求和识别方法。2014年采购中心对于上游设计变更审查控制未作出规定。当时仅有一份《发运后设计变更控制管理规定》,CAPHX1-GPP-C4008,Rev.0,适用于国核工程有限公司采购,并已交付的物项。公司的《设计审查管理规定》CAP-HX1-GEP-C0005,Rev.1(2010.12.26批准)中程序中也未规定应对设计变更的影响设备作出核查。因此,采购中心在收到该设计变更后仅对MV50的供应商发布了该设计变更,而未对相关的设备MY0P供应商发布。目前《发运后设计变更控制管理规定》已取消,有效的程序《设计审查管理程序》CAP-HX1-GEP-B0006,Rev.4(2015.10.27批准)仍没有足够的操作细节要求。

4 纠正措施计划及建议

4.1 已采取措施

在发现此问题后,公司已经将设计变更单XXX-MV50-XX-038-XG-002发至该制造厂,并由该制造厂将所采购的板材与设计变更单进行对比,开出了不符合项报告进行对该物项的处理。

4.2 针对原因的纠正措施建议

(1)针对主要原因(贡献原因),公司将发函要求设计院实施根本原因分析及后续纠正措施。

(2)针对根本原因1,采购中心于2015年12月陆续发布了相关设备的供应商文件审核导则,如《机械类设备文件审核导则》,但在该导则中仍缺少对供应商文件是否符合最新设计文件的审核要求和规定,应在审核导则中明确审核的依据、要求和方法,并在导则升版发布后对审核供方文件的工程师进行培训。

(3)针对根本原因2,建议采购中心在识别设计变更的影响范围时,应根据所有包括被变更文件的技术文件清单进行判断。

5 有效性评价

纠正措施不仅应覆盖故障影响范围,还应覆盖原因影响范围。有效性评价应着重于纠正措施的实施,保证纠正措施实施到位,且不会被后续行动、其它管理改进或流程改进而削弱。经过采取以上的纠正措施,加强了国核对于供应商文件审核的控制,明确了审核方法和要求。同时,对于设计变更影响范围的识别有了明确的方法,使得类似的问题得到了一定程度的解决。

TM623

A

1671-0711(2017)05(下)-0112-02