加速度包络技术诊断滚动轴承故障分析

2017-06-05贺训育戴风涛苏志忠沈小鸥

贺训育,戴风涛,苏志忠,沈小鸥

(中油股份独山子石化分公司研究院,新疆 独山子 833699)

加速度包络技术诊断滚动轴承故障分析

贺训育,戴风涛,苏志忠,沈小鸥

(中油股份独山子石化分公司研究院,新疆 独山子 833699)

介绍了加速度包络技术诊断滚动轴承故障原理,该技术能较好的发现滚动轴承早期故障,并能准确诊断故障发生的具体部位,在实际中得到了很好的应用。

加速度包络;滚动轴承;诊断故障;应用

滚动轴承作为旋转机械设备中常用的标准传动承载设备,其运行状态的好坏对机械的工作状态有很大影响,产生的缺陷会导致设备产生异常振动和噪声,严重时可能导致设备损坏。准确监测和识别滚动轴承故障显得十分重要,运用加速度包络技术,不但能检测轴承早期损伤,还能识别出故障发生在哪个轴承元件上,以及轴承损伤的严重程度。

滚动轴承运行中的故障可以分为两类。一类是工作面损伤,如点蚀、剥落、擦伤等;另一类为磨损类损伤。轴承在正常长时间工作情况下,工作面必然发生渐变性磨损,其产生的振动与正常轴承产生的振动信号特征具有相同的性质,其波形不规则,随机性较强,唯一区别是,磨损下振动幅值较正常情况要大,可以利用这一点来监测磨损类故障。轴承磨损不会马上引起轴承损坏失效,其危害程度远小于工作面损伤类故障,而工作面一旦开始产生损伤,代表轴承寿面已经开始进入晚期,因此在滚动轴承状态监测中主要关注轴承工作面损伤类故障。

滚动轴承发生的点蚀、剥落、擦伤等工作面损伤故障都是以冲击形式出现的。冲击持续时间较短,其能量频率发散,落在轴承正常频率范围内的分量则更加微小,容易被轴承自身结构及加工装配误差引起的振动所产生的低频信号所掩盖。导致传统使用的低频FFT技术信噪比低、故障检测灵敏度低,无法准确检测出滚动轴承早期故障。

加速度包络技术是对低频冲击所激起的高频(比冲击频率高数十倍)共振波形进行包络检波(即解调)和低通滤波,获得一个相对于低频冲击放大并展宽了的共振解调波,并通过对此加速度包络波的幅值和频谱分析,判定故障类型和损伤程度。

1 加速度包络技术原理

作为振动信号处理的一种方法,加速度包络分析是一种基于滤波检波的振动信号处理方法。其原理流程图如图1所示。

图1 加速度包络解调技术原理图

1.1 轴承故障信号解调处理过程

假设轴承外圈存在一缺陷点,滚子碾过该缺陷将产生周期性的冲击力,如图2所示。这个周期性的冲击力对轴承和轴承座起到激振作用,对传感器拾取的振动信号进行高通或带通滤波,滤掉低频成分,消除低频干扰信号,提高信噪比后得到轴承及轴承座结构在周期性的冲击力激振作用下所产生如图3所示的共振响应。其特征是一个周期性的调幅信号,载波是轴承和轴承座的共振频率。通过包络检波器检波后,去除掉高频振动衰减成分,得到只包含故障特征信息的低频包络信号如图4所示。对这一信号进行FFT变换便得图5所示的到故障特征频谱图。

图2 原始冲击信号

图3 原始加速度信号

表1 NSK6226轴承各元件故障特征频率 Hz

图4 加速度包络信号

图5 加速度包络信号频谱

1.2 滚动轴承故障特征频率

滚动轴承由内圈、滚动体、保持架、外圈四个元件组成,其几何尺寸及轴转速频率决定了各自故障特征频率。

内圈特征频率:

BPFI=0.5Nb [1+(Bd/Pd)×cosα] Fi

外圈特征频率:

BPFO= 0.5Nb [1-( Bd/Pd))×cosα] Fi

滚动体特征频率:

BSF=( Pd/2 Bd) [1一(Bd/Pd) 2×cos2α] Fi

保持架特征频率:

FTF= 0.5[1一(Bd/Pd))×cosα] Fi

式中:Nb为轴承滚子数,Fi为轴转速频率,Bd为滚子直径,Pd为滚子分布圆直径,α为接触角。

2 滚动轴承故障诊断实例

2.1 排粉机滚动轴承故障

某电厂1#炉乙侧排粉机为单级离心式风机。流量57900m3/h,转速1480r/min,输送介质为含浓度小于10%的煤粉混合空气。排粉机为悬臂转子,同侧刚性双支撑结构,两组支撑轴承布置在同一个轴承箱内,用46#油润滑,工业循环水冷却。联轴端侧为两个并列放置的滚动轴承,轴承型号为NSK6226。

某次使用斯凯孚CMXA80型振动数据采集仪对其进行振动监测时发现其轴承冲击值较大,而振动烈度较小,经过加速度包络技术分析,发现冲击谱图中出现NSK6226轴承外圈故障特征频率及其高次谐波,说明轴承外圈已经存在损伤。

排粉机联轴端轴承型号为NSK6226,对照轴承手册计算出该轴承各元件故障特征频率,如表1。

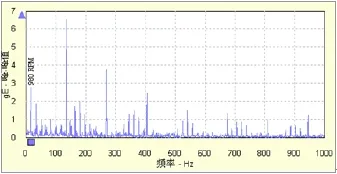

从表1可知,转速为1480 r/min时,轴承外圈故障特征频率为102.70Hz。对照加速度包络冲击谱图,如图6所示,在1kHz频率范围内,出现了1~5倍轴承外圈故障特征频率,加速度包络冲击值gE见表2所示。鉴于整体冲击值较大,达到16.9,判断轴承外圈故障已经较为严重,建议车间安排检修。

随后,车间安排检修,轴承解体后发现联轴端轴承外圈滚道表面出现严重点蚀、剥落现象,如图7所示。

表2 轴承外圈故障特征频率及其冲击值

图6 联轴端轴承加速度包络冲击频谱图

2.2 引风机电机滚动轴承故障

某电厂5#炉侧引风机由电机提供动力,电机功率355kW,转速985r/min,电机联轴端轴承型号为NU228E(SKF)。查手册,得其内、外圈故障特征频率分别为180.5Hz和135Hz。

在某次振动监测时发现电机联轴端轴承冲击值较大,通过加速度包络技术分析,发现冲击谱图中(图8)出现NU228E(SKF)轴承内、外圈故障特征频率及其高次谐波,说明轴承内、外圈已经存在损伤。同时,内圈故障特征频率及其倍频两侧均分布有1倍转速频率边带,说明轴承内圈损伤已比较严重。

图7 轴承外圈点蚀、剥落

图8 电机联轴端轴承加速度包络冲击频谱图

3 使用加速度包络技术注意事项

3.1 监测点位置的选取

理论和实验表明,滚动轴承因元件损伤引起的高频冲击振动由冲击点以半球面波的方式向外传播,通过不同零件交界面一次,其能量损失约80%,因此,检测点位置应尽量靠近轴承安装承载区载荷最大处,离轴承外圈距离越近越好。检测方向上,径向轴承检测径向振动,止推轴承检测轴向振动,若轴承同时承受径向和轴向载荷,则两个方向都需检测。另外需要注意的是,有些轴承箱冷却系统使用循环水冷却,容易产生流体冲击,其频谱特性与轴承润滑不良特性一样,容易造成误判,应避开进口管线位置采集数据。

3.2 带通滤波器选取及分析频率范围设置

采集的信号经放大后需要滤除低频干扰信号,滤波器的另外一个作用是使轴承系统在各个冲击脉冲力的作用下产生的各个高频衰减振动之间互相独立,互不干扰。轴承系统各自共振频率与其尺寸有关,据此计算比较麻烦,而低频干扰信号的频率范围跟设备运行转速相关,我们可以依据设备的运行转速,选取不同的带通滤波及分析频率范围,如表3所示。

3.3 滚动轴承故障损伤程度判定标准

加速度包络冲击值为无量纲值,不同仪器厂家使用加速度包络技术检测冲击能量也不一样,无法形成统一的标准。斯凯孚加速度包络冲击值用gE表示,根据设备运转速度和轴颈大小给出了滚动轴承故障程度的判断标准,如图9所示。例如,轴颈为100mm,转速为1800转时,滚动轴承振动冲击值gE报警值为2.31,危险值为7。

表3 基于设备转速选取滤波器及分析频率

图9 加速度包络冲击值判断滚动轴承损伤程度标准

4 结语

加速度包络分析能很好地发现轴承的缺陷,特别是轴承早期的缺陷,结合频谱分析,能较为准确识别出轴承哪个元件出现故障,从而指导维修。一方面避免定期维修增加生产成本,另一方面也避免故障发现不及时,故障劣化导致轴承失效,更而损坏设备,造成严重后果。

[1]梅宏斌.滚动轴承振动监测与诊断理论·方法·系统[M].机械工业出版社,1996.

[2]盛兆顺,尹琦岭.设备状态监测与故障诊断技术及应用[M].化学工业出版社,2003.

[3]杨国安.滚动轴承故障诊断实用技术[M].中国石化出版社,2012.

[4]杨国安.信号处理基础[M].中国石化出版社,2012.

[5]范雷雷,周翔,张丰,陈仓.某电厂风机轴承缺陷的诊断与失效原因分析[M].燃气轮机技术,2013(12).

TH133

A

1671-0711(2017)05(下)-0063-03