集装箱正面吊吊具伸缩臂开裂分析与研究

2017-06-05刘兴锋易炳刚

刘兴锋,易炳刚

(深圳市特种设备安全检验研究院,广东 深圳 518000)

集装箱正面吊吊具伸缩臂开裂分析与研究

刘兴锋,易炳刚

(深圳市特种设备安全检验研究院,广东 深圳 518000)

正面吊吊具作为集装箱搬运过程中的主要工具,其结构状况是起重机械定期检验规则中重点要求检查的部分。伸缩臂作为吊具的直接受力结构件,其结构受力状况直接影响吊具结构的性能及使用过程中的安全性。本文以现场起吊40英尺标箱为例,通过研究伸缩臂的破坏形式,及simiulation有限元分析结果找出吊具伸缩臂结构应力最大位置,分析产生破坏的原因,并对该位置进行加强处理,降低结构的应力,提高吊具的使用寿命。

裂纹;疲劳寿命;应力;应变

1 概述

正面吊是对集装箱进行装卸、堆码和水平运输作业的装卸搬运机械。标配集装箱多功能伸缩式吊具,通过左右旋转、横向移动、水平倾斜等操作,能便捷的完成着箱动作和窄道通过;吊具侧面挂耳加装吊爪和吊索,还可以吊运其他物品(如木材)。因其方便可靠、稳定性好、负载大、利用率高等优点广泛应用于码头堆场、铁路、货运场站等场所。吊具的金属结构主要由转台、主筒和伸缩臂组成。

吊具的伸缩臂发生开裂是严重的事故隐患,不及时发现并消除,能造成灾难性的后果。起重机械定期检验规则(TSG Q7015-2016)要求“主要受力构件(如吊具横梁)连接焊缝无明显可见的裂纹”,即要求主要受力构件或焊缝发生裂纹时,起重机应当立即停止使用。在根据受力的状况和裂纹的发展趋势采取了相应的应变措施,如改变应力的分布,或者更换新的结构件后,方可继续使用,否则应当予以报废(图1)。

图1 吊具伸缩臂开裂位置

2 正面吊吊具伸缩臂受力及开裂分析

常见正面吊的额定载荷为45T,即吊具下最大能起吊45T的重物,旋转角度+105°/-195°,侧移±800mm,能吊运国际标准20/40英尺集装箱。

2.1 建立吊具有限元分析模型

SolidWorks-simulation是基于有限元分析(即FEA数值)的设计分析插件。simulation能实现多种分析功能,尤其是对几何模型的静态和疲疲劳分析更具优势;通过确定材料属性、加载、施加约束及划分网格之后可对计算模型中的应力、应变和位移进行直接求解。三维模型建立完成后。根据吊具伸缩臂的结构及尺寸,建立其有限元分析模型。

2.2 静应力分析

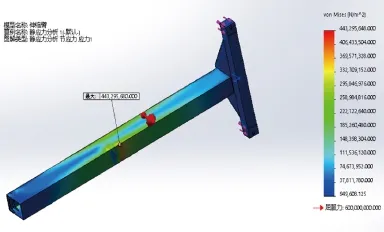

根据吊具的作业工况,经分析得知当起吊40英尺标箱时最恶劣的工况为:起吊额定起重量Q=45000kg;侧移量:S=800。吊具伸缩臂受力云图如图2。

由受力云图可知,在伸缩臂处于40英尺状态时,伸缩臂与主筒接触位置处结构的应力最大。同时检验过程中发现的开裂就处于该位置处,说明分析结果与实际受力状况基本一致。尤其是使用年限超过15年的正面吊运机,其吊具的伸缩梁40尺位置处都有开裂现象。

图2 伸缩臂有限元分析受力云图

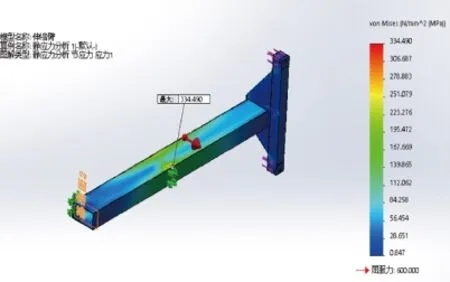

图3 采用增加板厚的分析云图

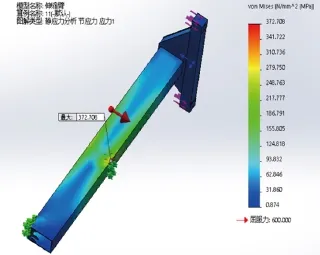

图4 采用加强筋的分析云图

2.3 伸缩臂的开裂分析

由有限元分析结果可知,在开裂位置受力较大,且为应力集中位置,虽然该处的静应力值为远未超过钢材HG70的许用应力值,但是在长期的使用过程中由于长时间承受交变载荷,结构发生疲劳破坏,开始产生疲劳微裂纹。且由于该位置处不便检查,在微裂纹形成之初,未能有效采取措施,导致母材开裂严重。

3 解决措施

有限元分析可知,该位置处应力较大,可通过降低应力的方法来解决,即对伸缩臂伸出40尺位置开裂处进行加强。此种结构降低应力的方法基本上有两种;其一是增加受力较大位置处的板厚;其二是在该位置增加加强筋。至于采用何种方法,还需根据现场伸缩臂的结构及伸缩臂传动的方式来确定。对于采用油缸传动的吊具,采用增加板厚就比较方便,因为油缸需在伸缩臂中运行,如果采用加强筋的方式就会阻碍油缸运行;对于采用链条传动的吊具,采用加强筋的方式就更胜一筹。两种加强方法的有限元应力分析云图如图3、4所示。

4 结语

吊具在使用过程中开裂的地方很多,通过对吊具伸缩臂的受力分析并依据分析结果对其进行加强,使结构的应力得到疏散,降低了该处的应力值,使得应力幅值大大降低,提高了结构的使用寿命,也提高了产品的质量。

[1]起重机械定期检验规则.TSG Q7015-2016.

[2]张亮有,郭云霞,杨明亮. 大跨度桁架门式起重机主梁三维设计与分析[J].起重运输机械,2010 (4):10-13.

[3]郑永锋.正面吊吊具静动态特性分析与偏载检测技术研究.

[4]机械工业出版社. 机械设计手册[M]. 北京:机械工业出版社.

TH218

A

1671-0711(2017)05(下)-0030-02