基于PLC的输送链自动润滑控制系统

2017-06-01陈亮高晓斌

陈亮,高晓斌

(陕西重型汽车有限公司,陕西西安710200)

基于PLC的输送链自动润滑控制系统

陈亮,高晓斌

(陕西重型汽车有限公司,陕西西安710200)

输送链自动润滑控制系统的整体设计原理和方案,自动润滑流程、PLC和触摸屏的选型及软件编程。开发出的输送链自动润滑控制系统,经过实际测试和使用,达到了输送链的润滑要求,有效提高了润滑效率和润滑质量。

输送链;自动润滑系统;PLC

0 引言

输送链作为运输设备,在使用过程中处于连续运行状态,如果润滑不良,将造成链条及链轮的快速磨损,降低设备使用寿命。采用人工润滑方式,作业人员劳动强度大,润滑效率低;人工加注量无法控制,存在漏加或多加的情况,润滑效果难以保证。为此,开发一套先进、高效、可靠的自动润滑控制系统,以提高润滑效率,保证链条的正常运行。

1 整体设计原理与方案

输送链润滑采用干油润滑和稀油润滑2种方式,干油润滑链轮,稀油润滑链条。干油润滑设计为同步追随的方式,将润滑脂加入快速移动的链轮油杯中;稀油润滑通过雾化的方式,将润滑脂均匀喷涂在链条上。输送链运行过程中,2种润滑方式即可同时进行,也可单独进行。

自动润滑控制系统主要由控制系统和执行机构两部分组成。控制系统以PLC为核心,GOT触摸屏做为人机交互平台,通过对触摸屏的输入信息和传感器的信号进行运算处理后,发送指令给电磁阀控制执行机构工作。执行机构主要由干油加脂装置(加脂枪和定位杆)、储脂桶、回位气缸、回位调速阀、定位传感器和稀油加脂装置等组成。

2 自动润滑工作流程设计

2.1 干油润滑工作流程(1)设定好润滑时间,按下干油润滑启动按钮后,润滑开始。(2)PLC发送信号给定位杆电磁阀,电磁阀打开,定位杆伸出,干油加脂装置跟随链轮向前运行,对油杯油嘴进行定位。

(3)加脂装置到达加注点后,定位传感器发送信号给PLC,干油加脂电磁阀打开,加脂枪伸出,对链轮油杯进行加脂。

(4)加注完成后,加脂枪缩回,定位杆缩回。

(5)回位电磁阀打开,回位气缸推动加脂装置复位。

(6)回位电磁阀关闭,回位气缸复位,一个链轮的干油润滑过程完成。

(7)如果润滑设定时间未到,重复第1步到第6步,对其他链轮进行润滑。

2.2 稀油润滑工作流程

(1)设定好润滑时间,按下稀油润滑启动按钮后,润滑开始。(2)定位传感器感应到链节后,稀油加注电磁阀打开,加注枪喷出雾化的润滑油对链节进行润滑。

(3)定位传感器信号消失后,稀油加注电磁阀关闭,一个链节的稀油润滑过程完成。

(4)如果润滑时间未到,重复第1步到第3步,对其他链节进行润滑。

3 PLC控制系统设计

3.1 I/O表设计

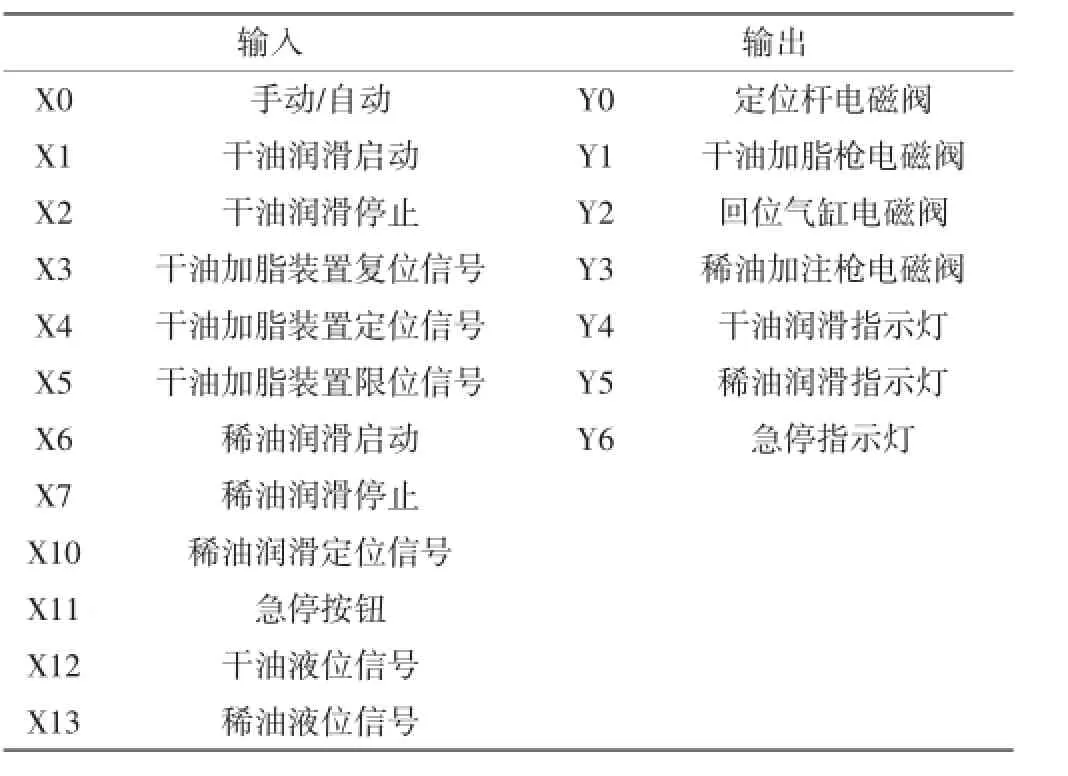

为实现自动控制功能,经统计,系统共需要开关量输入信号12个,开关量输出信号7个。输入信号(X0~X13)包括6个按钮信号和6个传感器信号,输出信号(Y0~Y6)包括3个指示灯信号和4个驱动电磁阀的信号,具体I/O点设计见表1。

表1 I/O输入输出表

3.2 PLC和触摸屏选型

工况需要PLC的输入点数量≥11,输出点数量≥7。考虑到冗余备用点和系统运行速度,PLC选用三菱FX3u-32MT/DSS。该PLC内置CPU,集成16个输入点、16个晶体管输出点,8 KB内存,235个计数器,512个定时器以及8000个数据寄存器,CPU处理速度0.065 μs/基本指令。

触摸屏是系统的人机界面,通过触摸屏可以设置润滑时间、润滑节拍等参数,以及对系统运行状况进行监控。本系统选择三菱GOT1030-HBD触摸屏,屏幕尺寸4.5英寸,分辨率288×96,每个画面最多可组态50个触控键,通过RS422接口与PLC进行通讯。

3.3 PLC程序设计

PLC程序设计采用三菱公司GX Work2编程软件,使用梯形图编制程序。梯形图程序编译成功后,通过RS422通讯编程接口,将程序代码下载到PLC处理器中。

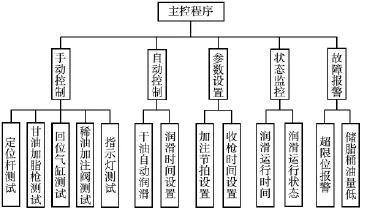

整个系统程序分为手动控制、自动控制、参数设置、状态监控和故障报警5个模块。系统程序结构如图1所示。

图1 PLC控制系统程序结构

(1)手动控制模式。通过触摸屏可以对定位杆、干油加脂枪、回位气缸、稀油加注阀、干油润滑指示灯、稀油润滑指示灯以及急停指示灯等相关器件的动作进行控制和测试,方便对系统进行调试和后期维护。手动控制程序如图2所示。

图2 手动控制程序

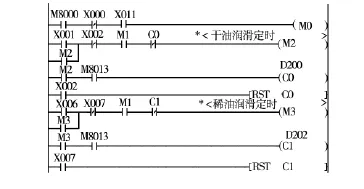

(2)自动控制模式。干油润滑系统和稀油润滑系统在PLC控制下自动完成润滑和停止工作。系统需要具备定时停止功能和循环润滑功能。可以利用PLC内置的时钟继电器设计定时停止功能。通过对M8013(秒脉冲)进行计数,来实现定时功能,控制程序如图3所示。到设定时间后,自动停止润滑。

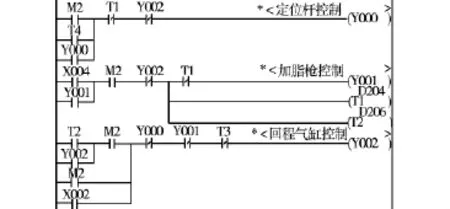

(3)循环润滑功能。使用顺序控制,采用步进的方法来实现。干油润滑从定位杆定位到回位气缸复位为一个润滑循环,完成对一个链轮的润滑。回位气缸复位后,如果润滑设定时间未到,则继续进行下个润滑循环。干油润滑顺序控制程序如图4所示。

(4)稀油润滑。通过定位后向链节喷洒润滑脂,完成对一个链节的润滑。单个链节润滑完成后,如果润滑设定时间未到,则

图3 自动定时控制程序

图4 干油润滑顺序控制程序

继续进行下个润滑循环。稀油润滑控制程序如图5所示。

图5 稀油润滑控制程序

系统的参数设置程序实现对润滑时间、润滑节拍等参数进行设置。状态监控程序可以实时监控润滑状态和运行时间。故障报警程序可以在出现过限位、储脂桶液位低等情况时,及时停止设备运行,对设备进行保护,并发出报警提示信息。

3.4 触摸屏程序设计

触摸屏程序设计采用三菱公司GT Work3编程软件,根据需要组态监控画面、参数设置画面和报警查询画面等。人机界面组态完成后,通过RS232通讯编程接口,将程序代码下载到触摸屏中。状态监控画面可以对干油润滑以及稀油润滑的设定时间、运行时间和运行状态等进行监控。参数设置画面可以对润滑节拍、收枪时间、回位时间和润滑间歇等参数进行设置。报警查询画面可以对系统的报警信息进行查询和清除。

4 结语

基于PLC的输送链自动润滑控制系统运行成本低,自动化程度高,安装维护方便。整个润滑过程,在PLC的控制下自动完成,提高了润滑效率和润滑质量。后期还可通过通讯模块,与输送链设备的电气控制系统进行通讯。

系统设计完成后,在驾驶室输送链上进行了测试,运行正常,系统软、硬件设计达到了输送链润滑的各项要求。

[1]郝东生.影响输送链条润滑效果的因素分析与维护[J].世界有色金属,2008(03):29-30.

[2]吕桃.三菱FX3U可编程控制器应用技术[M].北京:电子工业出版社,2015.

[3]王建,宋永昌.触摸屏实用技术(三菱)[M].北京:机械工业出版社,2012.

〔编辑 李波〕

H117.2

B

10.16621/j.cnki.issn1001-0599.2017.01.44