降低重力式卸料板链提升机返料量的探讨

2017-06-01吴卫国

吴卫国

降低重力式卸料板链提升机返料量的探讨

Discussion on Reducing Recycle Material of Plate Chain Elevator

吴卫国

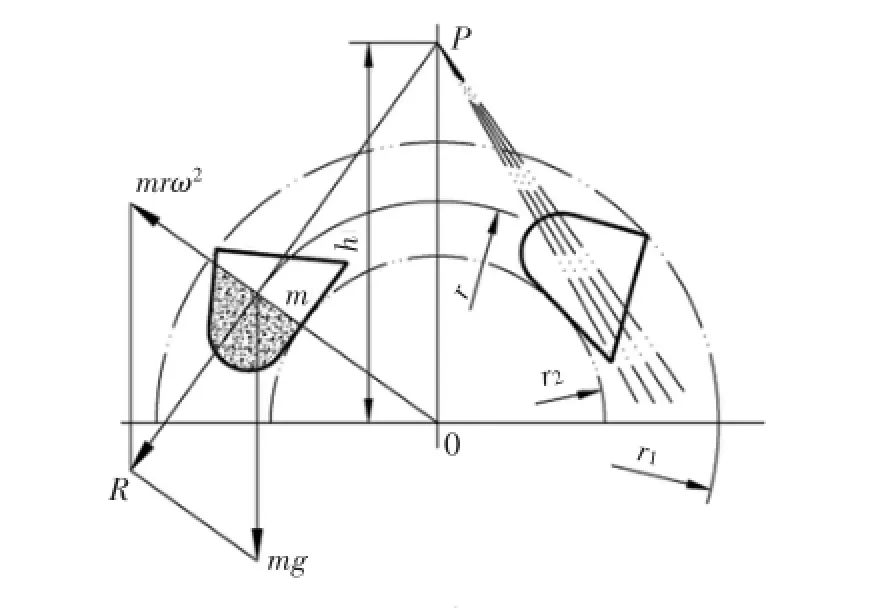

图1 极距

斗式提升机的卸料方式有三种:离心式卸料、重力式卸料、重力式与离心式混合卸料。如果提升机卸料不干净,返料会造成壳体、料斗以及链条磨损,降低设备使用寿命,返料严重时会造成尾部积料,导致料斗在尾部挖料,从而引发一系列使用问题。本文就如何降低重力式卸料的NB系列板链斗式提升机的返料问题做一些探讨。

1 重力式卸料的原理分析

提升机头部在运转过程中,物料经过头轴中心线时,物料在料斗中绕头部链轮做匀速圆周运动,料斗内物料受重力mg、向心力mrω2、支持力的作用而处于匀速运动状态,即受力平衡。将离心力与重力的合力R的作用线的反向延长线与头轮垂直中心线交于一点P,该点称极点,极点P到头轮回转中心的距离称为极距h,如图1所示。

按照极距判断法,当极点位于料斗外缘的圆周之外(即h>r1)时,该提升机为完全重力式卸料,椿本公司NB板链提升机卸料方式全部采用重力式卸料。

2 卸料过程

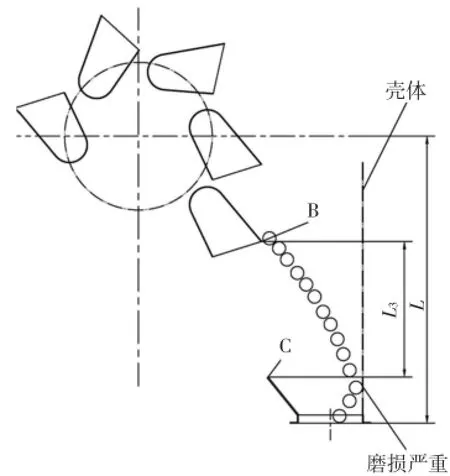

如图2所示,料斗绕过头轮顶部时开始卸料,其中,料斗底部A区物料的卸料时间最长,需要从料斗1底部沿着内板溜到料斗2背板上,再沿着导料板流经B点到达卸料口C进入下料溜子,完成整个卸料过程。

设定A区物料流经料斗1内板时的滑行距离为L1,滑行时间为t1,流经料斗2背板时的滑行距离为L2,滑行时间为t2,当B点到达C点时,A区物料全部进入卸料口,此时料斗1中的物料刚好全部卸出,料斗以链速v匀速运行,运行距离为L3,运行时间为T,此时T=t1+t2。因此,为确保料斗中的物料全部卸出,料斗运行距离L3的时间T必须大于A区物料滑行卸出料斗时间t(t=t1+t2),即T>t才能保证物料全部卸出。

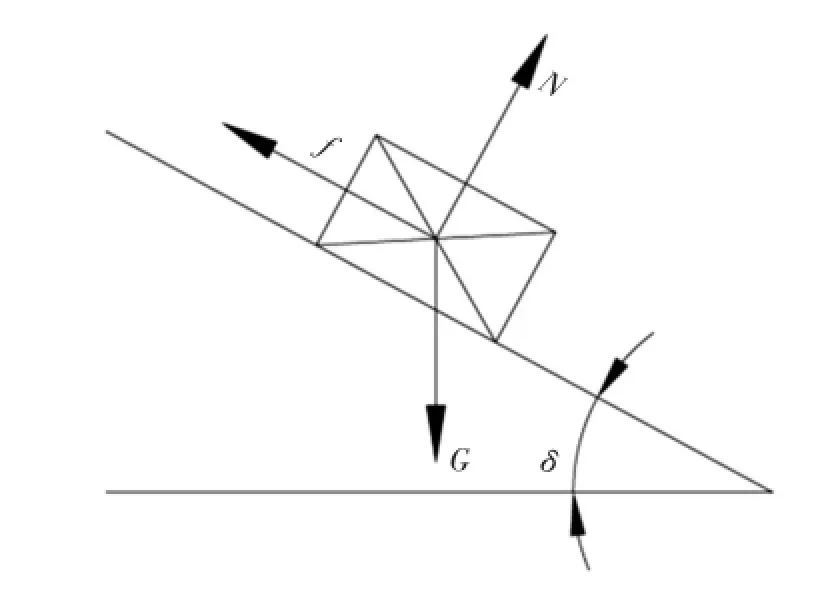

当物料在L1内板和L2背板上滑行时,受重力G、支撑力N和摩擦力f的作用,沿着料斗板加速下滑,加速度为a,受力情况如图3所示。

图2 卸料示意

图3 受力分析

μ——物料与料斗壁摩擦系数

a——加速度

δ——料斗内板和背板与水平线夹角,分别为α,β

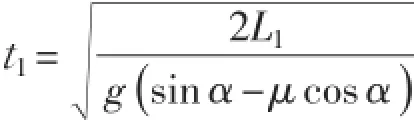

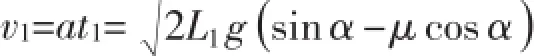

A处物料(见图2)离开该料斗时加速滑行距离为L1,滑行时间为t1,根据公式:S=at2,导入计算得出

当物料离开料斗1时,沿料斗内板方向上的终速度为v1。根据速度计算公式:v=at,得出

当物料滑行到料斗2背板上时,以初速度v02(v02为v1的分速度)继续沿着背板加速滑行,在料斗2背板上滑行距离为L2,滑行时间为t2。

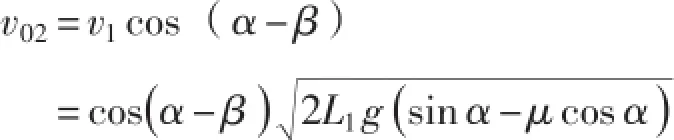

料斗2背板上的初速度v02与离开料斗1时终速度v1的关系为:

其中:公式中的v=v02,S=L2,a=g(sinβ-μcosβ)

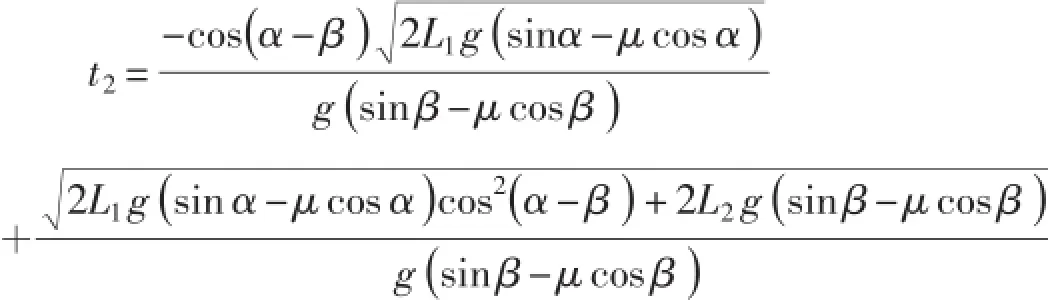

将数据导入公式计算物料在料斗2背板上滑行时间t(2即公式中的t值)得出:

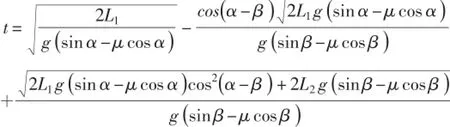

物料从料斗中全部卸出时间为t=t1+t2,代入t1及t2数据,得出:

从物料全部卸出时间t的计算结果可以看出:物料卸出时间与料斗形状(L1,L2,α和β)以及物料和料斗的摩擦系数有关。

3 减少返料的措施

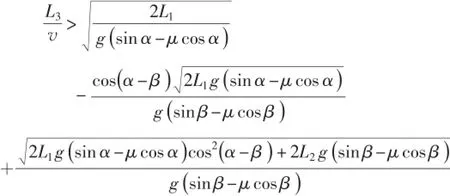

根据以上计算结果,为避免或减少提升机返料,需要T>t,即:

因此,在提升机运行速度v、提升机能力、提升机高度以及提升物料不变的情况下,为尽可能地减少返料量,需要增大T值或减小t值。

3.1 增大T值的方式

(1)适当增加L3距离,即延长头部链轮中心到卸料口法兰的距离L,以增加物料卸料时间,使得物料完全卸出。L3的增加必须适当,太长会影响卸料溜子的工艺布置。另外,物料离开料斗(B点)后做抛物线运动,如L3太长,物料离开料斗后沿水平方向运行的距离会增加,部分物料不是洒落在接料板上,而是撞击在卸料口上方壳体上,导致卸料壳体磨透从而漏料(见图4)。

(2)对提升机进行改造,在原出料口下端增加一个辅助出料口,使没有来得及卸出的物料从辅助出料口卸出。

3.2 减小t值的方式

在保证斗容不变的情况下,根据物料颗粒大小、摩擦系数不同等属性,选择不同的料斗结构形式。对于流动性好的粉状物料,可采用深斗结构形式的料斗;对于块状物料或附着性大的物料,采用浅斗或圆弧底料斗,通过计算改变L1、L2以及改变α和β角度大小,尽量减少A区物料量,减少物料在料斗中的滑行时间,使卸料时间缩短到最小。

4 结语

板链斗式提升机的机型随着水泥工业粉磨系统的大型化而变大,速度也由原来的慢速变为快速。在系统稳定的前提下,重力式卸料提升机的返料主要与提升机的运行速度、卸料口高度、料斗结构形式以及物料特性等因素有关。通过计算选择合适的速度和合适的机型,是降低重力式卸料提升机返料量的最根本的措施。■

图4 冲料示意

TQ172.687

A

1001-6171(2017)03-0033-03

天津椿本输送机械有限公司,天津300400;

2016-09-20;编辑:赵星环