浅析辊压机机架与轴承座体的制作

2017-06-01杨杰马孝直

杨杰,马孝直

浅析辊压机机架与轴承座体的制作

Analysis on Manufacture of Roller Press Frame and Bearing Base

Analysis on Manufacture of Roller Press Frame and Bearing Base

杨杰,马孝直

辊压机是一种高效、节能的粉碎、粉磨设备,它适用于中硬、硬质物料,可用于水泥、水泥生料、钢渣、有色金属、铁矿的粉碎、粉磨。由于辊压机工作环境比较恶劣,辊子、轴承座体、机架持续受力较大,机架、轴承座体等重点件的加工精度及制作工艺是保障辊压机整体性能稳定的前提。本文主要介绍180-140型辊压机机架组对、焊接、退火、加工及轴承座加工的工艺要点及保证措施。

1 机架的制作

1.1 机架的铆对及调形

辊压机机架所有钢板经探伤后下料,160mm厚板下料完成后,首先进行平行度检测,要求平行度≯3mm,对不符合要求的厚板用压力机或卷板机调平,然后进行铆对工作。机架主要为中厚板结构件,焊道焊接量较大,容易导致结构件焊接变形,因此,在铆对机架上下梁时,我们分别将两件上梁或下梁铆对成型,使用连接板将其连为一体,这样可减少焊接及退火变形量(见图1)。焊接时使用自动焊接机焊接,焊接过程中注意焊接变形量。焊后对机架主焊道进行探伤检测。

图1 机架的铆对示意图

1.2 机架的退火

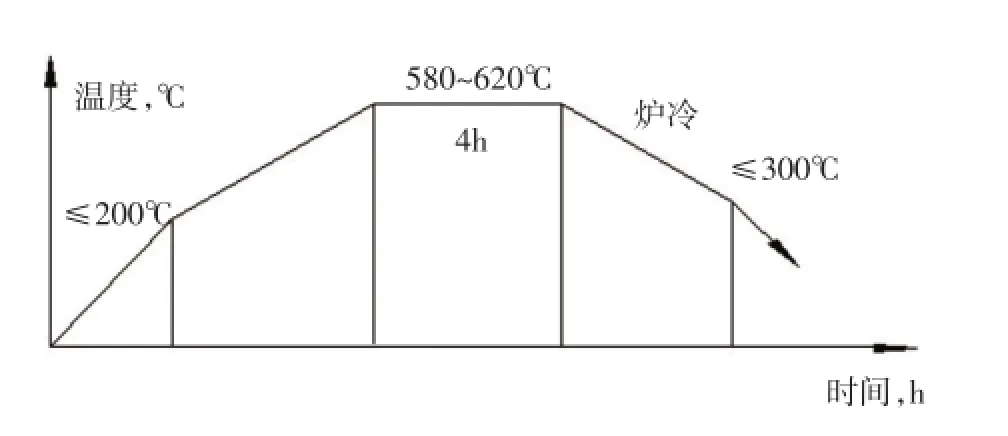

辊压机机架主要为厚板结构件,退火不彻底容易导致应力释放不完全,需要彻底退火。我公司采用的退火工艺为:打开炉门,将需要退火的结构件推入炉内,2h内由室温加热至200℃。之后按照80℃/h的速度升温至580~620℃。保持此温度4h后停止加温,工件随炉冷却。待炉内温度降至300℃时,拉开炉门将工件拉出,在大气温度下自然冷却到室温(见图2)。出炉后,将上下梁、端部件转结构车间分割、打磨、调形、喷砂、涂装,然后转加工车间进行后道工序的加工。

图2 退火曲线示意图

图3 五面铣精加工机架下梁

图4 轴承座体与衬套镶嵌位置示意图

1.3 机架的加工

根据我公司设备情况,先后使用过W200H落地镗铣床、刨床、五面铣加工机架上下梁与端部件,这三种设备中,五面铣加工(见图3)在加工周期、外观质量、尺寸控制等方面优于其他两种设备。若一次装卡加工上下梁、端部件,上下梁在加工完成松开装卡工装后,会有一定程度的变形。根据经验,我公司采用在五面铣两次装卡的方式进行加工,严控变形。首次装卡,进行粗加工,上平面留有1mm加工余量,松开后进行二次装卡,释放应力,对上下梁进行精加工。加工过程中,注意控制上下梁的等高度及平行度,平行度控制在0.1mm内;注意控制端部件的等高度、上下面平行度及液压缸装配面与水平面的垂直度,均要求控制在0.1mm内。上下梁及端部件的加工面接刀纹应无缝过渡,不得有高度差及打磨处理痕迹,表面光洁度控制在12.5内。

2 轴承座的制作

2.1 轴承座体的粗加工及衬套的焊接

轴承座体属于典型的大型铸钢件,材质通常为ZG270-500,在立车粗加工(单边留5mm加工余量)后按照JB/T5000.14Ⅲ标准进行超声波探伤,探伤完成后转装配车间进行热装衬套工作。热装衬套时需要注意,衬套为钢板卷制焊接件,在装配过程中避免衬套焊缝段出现在辊压机受力面,应选在轴承座冷却水管位置相反处,与垂直方向成45°角(见图4)。热装完成自然冷却48h,待轴承座体与衬套冷却后,进行衬套与轴承座体的焊接。焊接前彻底清除坡口周围50mm内的粘砂、油污、氧化物等杂质。焊前进行预热,预热温度200℃以上。焊接时,采用窄焊道、多层焊的方式焊接,注意观察焊道边缘的熔化情况,避免产生咬边及未熔合的缺陷;焊条摆动幅度不宜过大,应控制在焊条直径的3倍以内,以减少焊接热输入量。第一层焊接在保证熔合良好的情况下尽量采用小电流、慢速焊,以减少对母材的熔深,避免产生夹渣、未熔合等缺陷。焊接过程中,除首层和末层外,其余中间各层必须适度锤击,以减少应力和焊接变形,防止裂纹的产生。锤击方式可先锤击中部,然后锤击两侧,锤痕应密,避免重复锤击。焊接过程中若发现裂纹、未熔合、夹渣、气孔等缺点,应及时清理,在确保清理干净的情况下方可继续焊接。焊接完成后按照GB/ T11345标准对焊缝进行超声波探伤检查,然后整体退火后再进行后续的加工工作。

2.2 轴承座组的加工

轴承座体的加工方面,由于内孔为装配轴承位置处,加工要求高,如先进行内孔加工,后进行其余工序的加工,在吊装、转运、加工及加工热影响的情况下内孔有可能变形及失圆,因此,我公司采用先加工6个平面,再加工上下面的导向槽等,最后精加工轴承座内孔的方式进行加工(见图5)。6个平面的加工可以选择在数控3.5m立车上进行,重点控制轴承座体的平行度在0.1mm内,四件轴承座体等高。内孔的加工作为最后一道加工工序,应先进行粗加工,单边留0.2mm加工余量,再进行精加工。在整个加工过程中,为控制内孔尺寸,应对轴承座体进行二次装卡。粗加工完成后,松开装卡,将轴承座体放置24h,避免粗加工过程中产生的热量导致内孔尺寸变形。轴承座体自然冷却后,对装夹轴承座体进行最后的精加工工序,确保内孔与端面的垂直度在0.02mm以内,表面光洁度在3.2以内。轴承座体精加工完成后进行后续的试水压等工作。

3 结语

以上为我公司辊压机机架与轴承座的主要制作工艺,机架与轴承座体为辊压机产品的关键件,在机架的生产过程中重点是解决机架的焊接变形与装夹变形、加工精度控制等问题。而轴承座体的制作,需要重点解决轴承座体衬套镶嵌、焊接、加工精度问题。我公司经过不断摸索,利用现有设备,通过多种设备的组合,摸索出一套适合我公司的辊压机机架及轴承座体加工工艺,成功生产了几十台辊压机,满足了国内外客户的需求,取得了显著的经济效益。■

图5 轴承座精加工内孔

TQ172.639

A

1001--6171(2017)03-030-03

徐州中材装备重型机械有限公司,江苏徐州221131;

2016-09-05;编辑:张志红