改善水泥辊磨的性能

2017-06-01陈友德

改善水泥辊磨的性能

图1 水泥辊磨和球磨能耗比较

十五年来,水泥辊磨在世界范围内销量逐年增加,2014年起已超过50%,成为当今水泥工业发展的主流。和球磨相比,水泥辊磨单位电耗低约17kWh/t(图1)。此外,辊磨还具有能快速更换水泥产品的优点。其缺点是粉磨水泥时物料受离心力的影响,很难在辊轮下的盘面上形成均匀料层,易产生振动造成装备损坏。为缓解此问题,通常在磨内喷水,凝聚物料,形成料层,但又会带来产量、强度、热耗、储存等一系列问题。

法国CHYRSO公司开发的辊磨使用的液态添加剂能减少喷水量,相应减少辊磨的振动,延长磨机的运行周期,改善了水泥产品质量,适当增加了产量,降低了生产费用,取得较好效果,情况如下:

1 水泥辊磨磨内物料运行情况

水泥辊磨粉磨水泥时,熟料、石灰石、石膏和添加剂经喂料口入辊磨,下落至磨盘中心,磨盘旋转过程中所产生的离心力将物料推向磨盘边的磨辊下,经粉磨后随气流进入选粉机,粗粉回落至磨内再次粉磨,而细粉经收尘器成为水泥成品。

水泥辊磨运行中最大的技术问题是,磨内物料易在磨辊下分散,不易形成料层,粉磨时易产生振动,长期运行,易损坏部件。通常在磨内喷水将料层稳定以缓和振动,但喷水带来的问题是需热空气使其蒸发,增加热耗,此外还出现产量、熟料强度下降,凝结时间延缓等问题,影响产品质量。另外含湿水泥细粉易在选粉机内、水泥库内凝聚,影响生产。

图2 水泥辊磨工艺流程

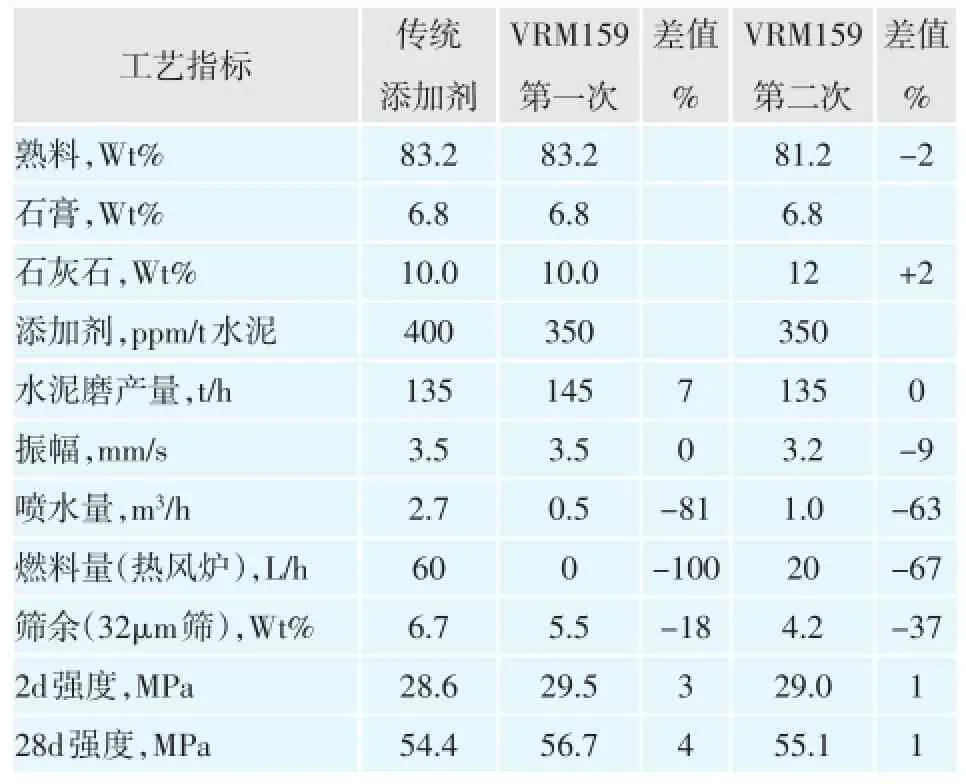

表1 粉磨Ⅰ型水泥时传统添加剂和VRM159添加剂技术对比

表2 粉磨CEMⅡ型水泥的生产数据比较

为减少辊磨喷水带来的负面影响而开发的液态添加剂,经生产测试具有如下优点。

表1表明,当磨制掺加石灰石的普通水泥时,使用液态添加剂,和传统的球磨添加剂相比,水泥产量从180t/h增至203t/h,增加约13%;喷水量从2.7%降至1.8%,降低33%;单位产品电耗从34kWh/ t水泥降至31kWh/t水泥,降低约9%;振动幅度大幅下降,从1.397mm/s降至0.356mm/s,降低约75%。

从工厂实际生产情况看,维修次数和费用大幅降低,月停机维护检修时间从8%降至2%,水泥产量增加约10%,电费下降,相应增加经济效益。

还有一种情况是在粉磨CEMⅡ/A-L42.5N水泥时,增加石灰石数量,2次生产测定结果见表2。

表2表明,使用液态添加剂,和传统的添加剂相比,当吨水泥添加剂的量从400ppm减至350ppm时,喷水量则从2.7m3/h下降至1.0m3/h,热风炉耗油量从60L/h下降至20L/h。32μm筛筛余从6.7%下降至4.2%,下降了2.5%。水泥强度从54.4MPa增至55.1MPa。此外,石灰石的掺入量增加了2%,熟料掺入量下降2%。从经济上来看,在强度有所增加的情况下,减少熟料掺入量48t/d、喷水量40m3/ d、燃油960L/d,增加石灰石48t/d。此外振幅从3.5mm/s下降至3.2mm/s,相应减少维修费用,经济效益较高,深得厂方认可。

2 结语

辊磨磨制水泥的电耗低于球磨,且可快速更换水泥产品,深受市场欢迎。但辊磨粉磨水泥时,物料受离心力作用,难于在磨辊下形成均匀料层,以至于运行时易出现振动。为减缓振动,传统的方式是喷水,但喷水会降低产量和28d强度,延缓凝结时间以及增加能耗。CHRYSO VRM159液态添加剂有利于物料在磨辊下形成均匀料层,减少了用水量,对产量、水泥强度、能耗以及减缓振动均带来正面效益,值得关注。

陈友德编译自

No.11/2016 International Cement Review