翼子板拉伸件叠料缺陷解决办法(下)

2017-06-01于月海齐康宁樊燕朋赵圣凯长城汽车股份有限公司技术中心河北省汽车工程技术研究中心

文/于月海,齐康宁,樊燕朋,赵圣凯·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

翼子板拉伸件叠料缺陷解决办法(下)

文/于月海,齐康宁,樊燕朋,赵圣凯·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

《翼子板拉伸件叠料缺陷解决办法(上)》见《锻造与冲压》2017年第2期

单一因素影响叠料控制方案

(1)压力控制法。在影响拉伸件叠料单一因素的条件下,通常会通过控制机床压力的方法解决突发性叠料问题。图11所示为前灯角成形区域—拉伸深度因素影响叠料图。

在形状有较大转变的区域,平面性的板材被拉伸成空间曲面时坯料走料速度更为剧烈,若不能将其控制在整个制件走料速度中值区间内就极易出现坯料堆叠缺陷。采用适当的增大冲压模具此区域内型面研合率来精确的控制压边力可适当地解决此缺陷,但这也是有条件限制的:必须为较小的拉伸深度;必须要有较为精确的压力稳定性,压力值公差设定必须小,要严格控制在可控公差内。

图11 前灯角成形区域—拉伸深度因素影响叠料图

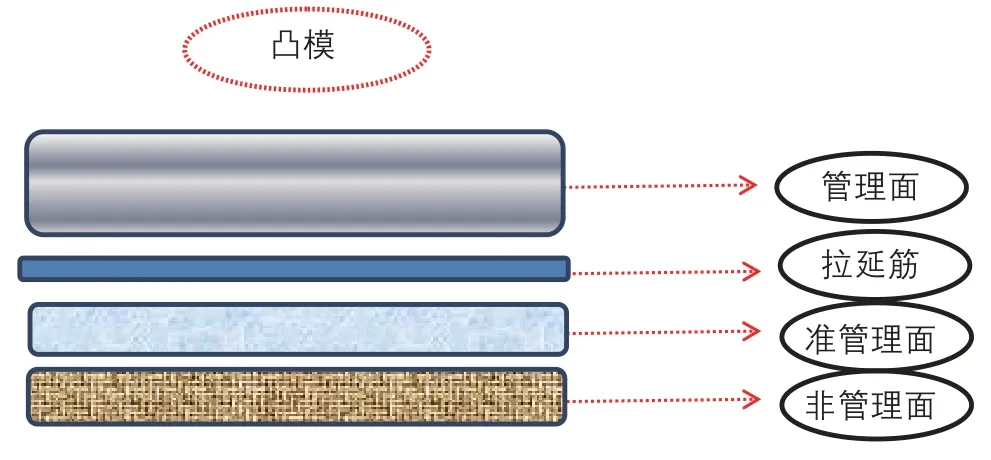

图12 管理面分级示意图

⑵管理面分级法。针对因急剧转变的成形走料的单一因素,影响拉延成形叠料的缺陷,可以通过管理面分级法,以精确化的要求,区别对待不同区域的管理面研合率。图12所示为管理面分级示意图。所谓的管理面,为拉延模压边圈向内与凸模型面之间的平面区域。一般在国内的标准中对管理面的研合率的要求是比较苛刻的,外板件研合率必须在95%以上。实际生产中往往因为管理面的研合率不足,而产生一系列的面品问题,同样当出现常见的叠料问题时,适当的提升管理面的型面研合率亦可解决一些叠料缺陷。

例如图1中的E区域较D区域而言因其走料的要求不同,管理面的精度也可以区别对待。E区域走料面为大弧度的整体走料,因为存在分散的走料控制,要求也就不能与D区域一概而论。按照管理面分级控制法,对E区域管理面和准管理面的着色率要求就必须均在90%以上,非管理面的研合率也要在60%以上,对于D区域而言准管理面的要求可降低到75%以上,非管理面可不作要求。

另外延长管理面的长度或扩大管理面的面积,会存在于一些特殊的型面区域,这样做的原因在于通过扩大板料由筋到达凸模型面的过渡区的面积,能够提供充分的时间和空间来做更多的板料控制,同时较国内对非管理面的要求而言,国外一些国家(例如日本)已经不再对非管理面的研合做要求,而将更多精力放在管理面的研究上。将管理面分为三层,定义为管理面、准管理面、非管理面,依次降低对型面的研合率要求,但是却大大提升了外覆板件的面品精度。

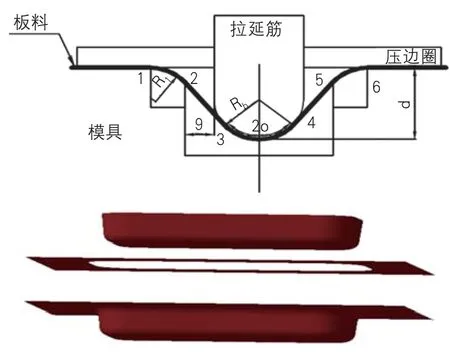

拉延筋控制法(特殊筋形)。拉延筋对板料通过的阻力主要体现在:⑴板料过拉延筋时因弯曲/反弯曲产生的变形力;⑵板料和拉延筋之间相对滑动产生的摩擦力,在拉延深度相对较大压力控制法无法满足实际控料走速时,适当的增加拉延筋控制是常常用到的方法。在模具设计伊始拉延筋的筋形和筋高选择原则是:满足控制走料速度的情况下首先选圆筋,次选方筋,最后选择多筋。在计算拉深筋工艺参数时,根据拉深筋阻力密度值的大小,首先确定拉延筋道数、拉延筋类型、筋半径Rb和筋高度d,最后利用Stoughton阻力数学模型计算出坡口半径Rg。图13所示为拉延筋成形控制走料示意图。

图13 拉延筋成形控制走料示意图

在选择好筋形后依次加高拉延筋的高度可以提供更大的控制走料阻力,这是最常见的筋形选择原则,但对于多变形状区域且伴有大拉伸深度的拉延成形区域而言,拉延筋的排布同样会起到至关重要的作用。

例如图1中B区域,在翼子板此区域既有多变的形状成形需求也有很大的拉伸深度,是整个模具型面水平高度第二高的点,单一圆角形过渡筋形已经不能够满足控制走料精度,其中一种方法就是采用图14中的筋形控制法,这会将废料区的板料极大限度的阻碍在成品区域外,避免了多余板材流入造成叠料缺陷。另一种方法即加防叠鼓包。在急剧转角且大拉伸部位设置随形的八字形筋形,不仅能够极大的节省用料、减少后期加工量,同时会更符合随形的走料控制阻力要求,会极大的降低叠料风险。

图14 多因素影响叠料缺陷下的筋形设计示意图

还有例如图1中C区域,拉延筋设计在汽车覆盖件冲压模具设计过程中占有重要地位,合理的设置拉延筋可以改善板坯的流动状况,从而减少冲压件的破裂和起皱等缺陷,图15中展示丰田汽车首先采用的特殊波浪形筋形,此筋形的优点在于有效的将统一大方向的走料控制分散到所需的各个角度,即与图1中E区域大弧度成形区域控制走料的要求达成一致,板料走料阻力的分散引导能够更加有效、精确的控制到极小区域内,将原来对线或面的走料阻力控制具体到对点的走料阻力控制,实际的效果能够在板料的减薄率上体现出来。

图15 丰田采用的特殊波浪形筋形

结束语

本文从模具工艺设计层面对翼子板成形进行深入分析,由微观思考宏观,由宏观控制微观,为解决翼子板工艺补充区域的叠料问题提供解决思路。工艺设计方案的优劣直接影响制件品质及后期模具整改的难易,甚至影响整车项目开发进度,好的工艺思路加上有价值的经验数据把制件品质推上了一个新的高度,使车型开发有了里程碑式的跨越。新工艺、新产品推动了民族汽车业上升到新台阶。