浅谈匹配整改的前提条件(上)

2017-06-01鲜光斌倪威葛军飞吉利汽车股份有限公司

文/鲜光斌,倪威,葛军飞·吉利汽车股份有限公司

浅谈匹配整改的前提条件(上)

文/鲜光斌,倪威,葛军飞·吉利汽车股份有限公司

匹配整改过程中,解决因尺寸更改导致的符合率下降问题和局部不合格问题,避免新增问题和规避匹配风险点,使匹配整改工作更加严谨、科学、合理,成本更低,对于匹配整改,总成件尺寸调试等具有重要的作用。

提出问题背景

匹配整改后,门盖总成件尺寸在检具上发生变化,主要体现在:

(1)门盖总成件局部不符合检具,尺寸符合率下降严重;

(2)门盖总成S面与检具基准面不贴合,出现翘翘板,尺寸不稳定;

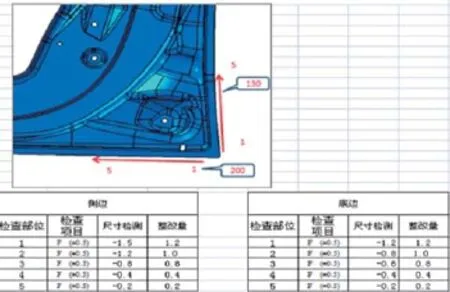

(3)引发新的问题,如表面变形、新的匹配问题等。图1所示为匹配整改后局部点超差,匹配更改后出现总成件局部不合格,S面与检具不贴合。

检具基准面与总成件S面不贴合,导致翘翘板,影响总成件检测的稳定性。图2所示为检具基准面与总成件不贴合图,影响尺寸稳定性。

原因分析

批量生产稳定性差

⑴冲压尺寸状态不稳定。

图1 匹配整改后局部点超差

图2 检具基准面与总成件不贴合

门盖内板、外板在刚回厂,即开展匹配工作。此时门盖内、外板尚处于冲压件精度恢复调整阶段,尺寸状态不稳定,主要因更换压机后,对模具产生一定的影响。具体表现为:

①生产环境和条件变化。如压机设备变更,模具闭合高度、生产车间气压不稳定等因素,导致生产出来的冲压件状态发生变化。

②定位不稳。生产过程中料边尺寸不一致;关键孔位置偏,如主、副定位孔位置偏。

③拉延序模具上、下模型面研合率差,导致冲压件稳定性差。图3所示为门外板拉延序研合率不足,上下模压合率偏低。

图3 门外板拉延序研合率不足

整形序模具整形不到位。冲压件存在扭曲、反弹、变形等。图4所示为内板存在扭曲和反弹图,尤其是上段,需要持续优化。

图4 内板存在扭曲和反弹

⑵焊接过程一致性差。

①件与件之间匹配间隙过大或者存在干涉,夹具基准块与冲压件基准面不贴合。图5所示为件与件匹配之间间隙过大、图6所示为件与件之间干涉、图7所示为制件与夹具基准不贴合。

图5 件与件匹配之间间隙过大

图6 件与件之间干涉

图7 制件与夹具基准不贴合

②冲压件在夹具上定位不良。存在定位不良或者存在过定位过约束,导致分总成件焊接完成后出现变形;图8所示为夹具定位不良,定位不良导致件与件之间间隙大,晃动。③焊接变形导致一致性差。焊接过程中焊点扭曲、变形,焊钳不与制件型面垂直导致焊点扭曲,焊点参数不合理,导致焊点凹坑、焊渣等。图9所示为焊点凹坑、扭曲。

图8 夹具定位不良

图9 焊点凹坑、扭曲

⑶压合过程影响总成件尺寸一致性。

①导正销无法正常导向,导致压合总成件状态不稳定。图10所示为导正销设计示意图,导正销设计过程中,没有可调机构,导致上模带件。

②外板定位不稳,导致总成件不稳定。图11所示为外板定位不合格示意图,外板定位过松,则导致尺寸不稳定。外板定位过紧,则导致外板上出现棱线不顺。

③模具表面不光顺。图12所示为模具表面不光顺,研合率差,补焊后该处不顺,容易导致包边后变形。

④压合参数不合理,如主缸压力过小或者过大。

图10 导正销设计示意图

图11 外板定位不合格示意图

图12 模具表面不光顺,研合率差

⑷匹配问题的不稳定性。

①车身骨架结构尺寸不稳定,导致匹配问题不稳定。主要是过程质量控制不严,发生变化。

②铰链状态不稳定,如尺寸一致性差,导致车身外观匹配尺寸一致性差。

匹配整改粗放,精度差

匹配整改是按照实际装车匹配整改门盖总成的平度、间隙,来实现整车门盖总成之间的平度,间隙满足产品DTS要求。匹配整改出现问题时,未从根本上查找原因并制定可行性的验证、整改方案,“头痛医头,脚痛医脚”。导致匹配整改过程中,管理粗放.出现了如下问题:

⑴抓取数据不充分,导致整改位置不准确,整改量不精确;

⑵验证不充分,未实现批量敲件验证,仅验证几台车;

⑶整改过程中,整改精度不够。如补焊后出现砂眼、气孔,采用手工打磨的形式替代加工,模具表面质量差、冲压件尺寸精度差。从图13中发现补焊及加工精度差,补焊粗糙,出现砂眼、气孔,同时用打磨替代加工,模具精度差。

图13 补焊及加工精度差

⑷整改过程中,未考虑详细,如反弹、扭曲、变形等影响因素。

匹配整改过程中未同步分析

匹配整改过程中,主要存在以下问题:

⑴内板、外板、压合模未同步分析、更改,导致整改后尺寸效果不理想。从图14中发现只分析内板法兰边更改量,未分析外板、压合模等更改量。

图14 只说明内板更改,未说明其他更改量

⑵模、夹、检等未同步分析、更改,导致内板更改后总成压合后不符合检具。图15所示为内板基准面与检具基准块不贴合,右前门更改后出现翘翘板,制件S面与检具基准面未贴合,影响总成件在检具上检测稳定性。

图15 内板基准面与检具基准块不贴合

⑶冲、焊、涂、总等专业未同步分析、更改。

⑷批量验证的风险未及时反馈、规避处理。如图15中,整改后出现新的问题点,S面与检具基准块不贴合,形成翘翘板等,检具上未及时规避处理。

《浅谈匹配整改的前提条件(下)》见《锻造与冲压》2017年第6期