模具滑动面双导板配合机构探讨

2017-06-01崔涛天津一汽丰田汽车有限公司西青工厂制造部冲压课

文/崔涛·天津一汽丰田汽车有限公司(西青工厂制造部冲压课)

模具滑动面双导板配合机构探讨

文/崔涛·天津一汽丰田汽车有限公司(西青工厂制造部冲压课)

目前,全球汽车市场竞争日益激烈,安全和环保法规日益严格,客户更希望获得物美价廉的产品。只有赢得全球增长型市场,才能得以生存。很多制造商有能力开发全新车型,但只能根据供应商的实际制造能力生产汽车。因此制造商就需要将新生产工艺的可操作性纳入重点检讨范畴。凭借众多实践经验和不断地摸索,我们发现导板这一用量最大的部件,不仅对冲压模具整体工艺的实现举足轻重,还对整体制造成本影响很大,所以我们从这一突破口进行尝试。

概述

冲压模具的基本滑动结构

冲压模具主要是用于生产汽车外覆盖件、地板件等钣金制品的特种装备。它的内部结构因制品形状不同而有明显差异,它的型面质量高低及结构动作的稳定性直接影响到冲压后制品的表面质量。

⑴各工序滑动结构构成。

按照位置分类,主要有三种滑动结构:

①竖直方向的滑动配合——主要表现为压边圈及压料芯的垂直动作配合;

②斜面方向的滑动配合——主要表现为斜楔机构上侧的动作配合;

③水平方向的滑动配合——主要表现为斜楔机构下侧的动作配合。

首先,冲压模具主要有三类工序,其中包含拉伸序、修边序和翻边整形序。

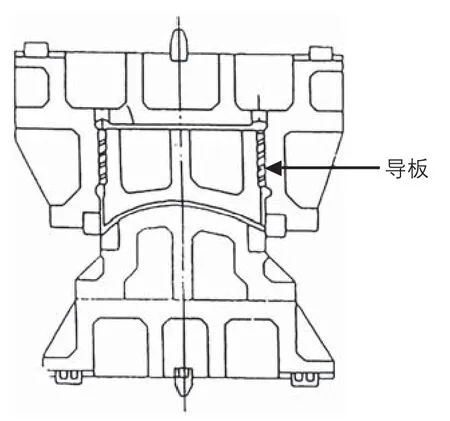

作为竖直方向的滑动配合最具代表性的这三道工序的导板安装在拉伸序中的位于下型压边圈的四周(一般设置为8块,一侧两块)、后几道工序中的位于上型压料芯的四周(一般设置为8块,一侧两块)。对于拉伸序的滑动配合,主要是由下型和压边圈来完成,后几道工序的滑动配合主要是由上型和压料芯来完成。图1所示为竖直方向导板位置。

图1 竖直方向导板位置

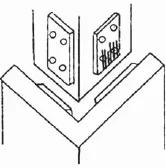

其次,斜面方向和水平方向的滑动配合都集中在斜楔机构上,一般上侧是斜面方向,下侧是水平方向。导板个数因斜楔机构的大小而定,主要考虑斜楔机构所承载的作用力、作用面和滑动平衡的稳定有效性。

斜面方向的滑动配合主要是由斜楔上表面和上型机构完成,而水平方向的滑动配合主要是由斜楔下表面和下型机构来完成。图2所示为斜面和水平导板位置。

图2 斜面和水平方向导板位置

⑵目前滑动机构面临的现状。

图3所示为各车型模具在各生产线的分布。截至2016年6月,107L国产化车型实际生产近65万台,已远远超出当初的设计寿命(45万台),尤其是国产化的模具实际生产四十多万台,已大幅超出其156000台的设计寿命,处于过负荷的使用状态。

图3 各车型模具在各生产线的分布

目前在冲压模具上的滑动机构面临的主要问题就是本体滑动面及导板的磨损,直接导致滑动配合基准的缺失,使得配合间隙不均匀甚至减少,最终导致成形时机及成形间隙不良,造成制品开裂甚至模具的大型损坏,对安定生产造成严重隐患及威胁。图4所示为滑动面磨损导致成形面不良。

图4 滑动面磨损导致成形面不良

⑶滑动机构磨损的原因。

磨损的原因主要有两点。

一点是超负荷的过寿命生产,使得模具本体的导滑面动作频次超过了当初设计时的理论寿命,属于部品疲劳生产,随时有发生损坏的可能。

另一点是由于配合的导板材质较本体相当甚至较本体还硬。在滑动配合的两侧都是金属材质,一般本体一侧都是铸铁材质,而导板则采用铸铁材质、钢材质或铜材质。在使用钢材质及铸铁材质的导板时,在长期动作后,处于较软材质或是硬度相当的铸铁本体会不断发生磨损现象,这种磨损会涉及整个滑动面,一旦发现不及时就会逐渐使本体面的滑动基准磨耗掉,从而导致机构行程不足,致使制品成形不完全,影响制品品质。如果是铜材质导板,就会基本确保铸铁材质的本体不受损害,表1是三种材质导板的性能参数参考,从表中可对其性能一目了然。

双导板配合的优缺点

⑴优点。

①可以有效地保证滑动基准完好。当一边的导板磨损后更换即可,即便双侧导板都磨损,那么按照规格更换标准品也可确保使用,不必再为滑动基准的损耗担心;

②有效提高模具保全的作业效率。在传统滑动配合的结构中,当本体面磨损发生时,首先要对导板进行更换,并对本体导滑面进行研磨,之后还要在线进行滑动行程的确认以确定新导板后追加多少量的垫片以保证行程,从而确保成形的完整性,这样一来会大大降低保全效率,放缓问题解决的及时性。采用双导板配合,当磨损发生时更换导板即可立即使用并投入正常生产,不必再为本体导滑面的磨损量缺失多少而担心;

表1 三种材质导板的性能参数参考

③模具维护成本有效减少。之前在磨损发生时由于没有机加工的时间,为了紧急应对,会在人工研磨后更换新导板对应生产,但本体面上仍然会有磨损过的沟状纹络,它们很快会将新导板磨耗掉,这势必过多地消耗在库的导板,只有连休期间实施机加工改善后才会使导板使用消耗量恢复到正常水平。新结构的导板发生磨损只是按平时日常维护更换导板,而且这种磨损发生的频次较传统结构降低五分之一,这样可有效降低导板的使用量。图5所示为导板及本体导滑面的磨损。

⑵缺点。

①在库成本(种类)有所增加。由于新结构采用两块导板配合的设计,所以在库就要多一种导板的规格以应对突发情况,但一般情况下这种结构使用的导板尽量采用日常较多使用的导板规格,不会采用特殊型号,因此这种成本的增加极其有限。

②模具制造成本有所增加。传统结构中,对本体导滑面只进行一个面的加工即可,在双导板配合结构中,由于安装导板,所以对安装面和导板挡墙面都要进行加工,并且还要加工导板的螺栓孔,所以在加工成本上有所增加。

图5 导板及本体导滑面的磨损

滑动机构磨损的对策——双导板配合

图6、图7分别为传统机构的本体导滑面机加工面和新结构的本体安装面机加工面。一般我们在发现本体材质较软时可立刻更换铜导板来有效避免本体磨耗的发生,但针对几乎全部都是老模具的部门而言,已经发生的磨损势必会对我们的保全工作产生严重影响,甚至部分模具还会严重影响制品的品质状态。因此面对这种现状,我们开始尝试在不同的位置采用双导板配合的方式来弥补本体磨损的状态。图8所示为加工状态示意图。

图6 传统机构的本体导滑面机加工面

图7 新结构的本体安装面机加工面

图8 加工状态示意图

步骤1:对本体磨损面进行研磨,确认残留基准。

一般情况下,本体导滑面不会完全磨耗,总会有一处边缘残留下来,我们可以利用这仅有的位置作为加工的基准面。当所有滑动面都被磨损后,我们在研磨完毕后会找一块相对沟状纹络少一些的位置作为临时基准面。

步骤2:确认导板尺寸。

对本体的改造必须要基于本体的形状及结构特点,如果能够安装标准导板尽量安装,如果标准导板无法满足使用要求(长宽高尺寸、螺栓位置等),就要量取尺寸进行特殊规格的定做,并适量制作必要备品。

步骤3:加工本体。

确认加工基准和导板尺寸后,就要对本体磨损部位进行切削加工,对加工的要求主要有两点,一是确保导板能够有效安装,所谓有效安装,就是既可将导板放进加工的孔中,又要确保导板动作方向有挡墙支撑,而且固定螺栓孔位置没有干涉并保证螺栓紧固强度;二是深度的加工量较导板厚度略低,一般为0.05~0.1mm。之后将导板安装完毕,再用三坐标或千分表进行本体基准面和导板面的段差测定,确认高低差值以决定安装多少量的垫片,来保证和基准面平面度一致。

步骤4:上色调试。

本体加工完成后,我们就要将加工后的本体和与其配合的导板进行接合确认,方法是在导板上涂抹红丹粉,然后用本体人工进行压合,确认在本体上的颜色是否均匀,如果新制的导板颜色较重就要撤掉部分垫片,如果较轻就要适量增加垫片,最终以颜色深度一致为标准。

步骤5:线上品质确认及精度确认。

最后一步就是将模具组装好后,在生产线上进行制品的冲压确认,在制作制品前,必须将压力机滑块尺寸确认好,改造机构的行程无误确认后再进行制品的冲压。由品质担当进行该位置的硬点确认,由精度担当进行该位置的板厚及精度相关的成形性确认。

步骤6:4S。

在模具、品质、精度都确认OK后,将该位置的上下型导滑面涂抹黄油,合模后放置于模具区保管。

图9所示为改造过的双导板配合实物。

图9 改造过的双导板配合实物

效果

⑴可有效缩减冲压模具的维护成本,利用有限的在库资源确保导板的定期更换,以保证模具滑动基准的完好性;

⑵有效避免导板和本体基准同时缺失风险的发生,大幅降低因滑动基准缺失造成的机构动作不良导致模具损坏的可能性,提高了生产安心度;

⑶有效提升了模具维修工的工作效率,降低了模具维修工的体力负荷,使模具结构更趋人性化。

结束语

目前,我们在很多外板件的模具上和很多严重超出使用寿命的模具上都采用了这种机构,包含侧围、翼子板、门外板、后备厢外板等模具。我们也希望通过这种不断的改善来更全面地了解这种机构,同时我们还有一些疑问需要解答。双导板配合结构的特点就是一侧铜导板(或铜层、铜合金),一侧是钢制或铸铁导板,但究竟在动态一侧使用较软材质的铜导板还是在静态一侧采用,或是根据行程及周边结构特点判断,目前还没有定论,还需要我们进一步尝试和研究,除此之外还有一些细节问题需要确认,如在导板上使用石墨点是否会影响导板使用寿命等,都有待我们继续分析探索。

(关于结束语中所述的问题,欢迎广大模具从业人员提出您的看法,我们会将您的想法创意刊登于近期杂志中。投稿邮箱:xinghuaiyu@Chinaforge.org. cn)