先进精密锻造技术的类型与应用

2017-06-01蒋鹏张淑杰北京机电研究所

文/蒋鹏,张淑杰·北京机电研究所

先进精密锻造技术的类型与应用

文/蒋鹏,张淑杰·北京机电研究所

精密锻造技术是一种零件锻造成形后只需少量加工或不再加工即符合零件要求的少或无切削加工成形技术,一般可以将精密锻造技术分成热精锻技术、温精锻技术、冷精锻技术和复合精锻技术等四类。

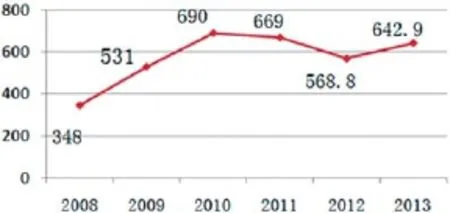

据有关资料统计,全世界钢质模锻件总产量为1350万吨,其中汽车锻件占60%,约为800万吨。最近几年,我国模锻件年产量已经超过600万吨,图1所示为2008~2013年中国模锻件年产量变化趋势图,从产量上来说已经居世界前列。根据比例测算,我国汽车模锻件超过300万吨,汽车锻件都是精密级的优质锻件,是采用精密锻造技术装备生产出来的。

以前精密锻造原材料主要是各种成分的碳素钢和合金钢,即传统的黑色金属材料.近年来,随着社会和经济的发展以及节约能源的需求,铝、镁、铜、钛等有色金属材料及其合金的使用量在迅速增加。

图1 2008~2013年中国模锻件年产量变化趋势(单位:万吨)

热精锻技术

热精锻技术利用材料在热态下塑性较好的特性,将被加工材料加热到金属的再结晶温度以上,使用可以提供足够成形压力和合理变形速度的锻压机械,使变形材料在合理的润滑条件下在成形模具中通过一次或多次变形,从而得到精度较高的成形工件。

热精锻工艺加热温度高,变形抗力小,材料塑性和流动性好,成形较为容易,所需设备吨位小,容易成形比较复杂的工件,但也正由于加热温度高,容易产生氧化、脱碳及热膨胀等问题,降低了产品的尺寸精度和表面质量。因此,一般热精锻锻件都要留有一定的切削加工余量作为最终产品,即热精锻主要用于精化毛坯的生产。

闭式模锻是热精锻常用的工艺方法之一,由于下料不准,模具设计、制造精度不够等原因,闭式模锻最后阶段变形抗力很大,对设备和模具造成较大的损害。利用分流降压原理可以解决该问题。

等温精锻工艺可以归入热精锻技术大类,一般指坯料在趋于恒定的温度下模锻成形。为了保证恒温成形的条件,模具也必须加热到与坯料相同的温度。等温精锻常用于航空航天工业中的钛合金、铝合金、镁合金等难变形材料的精密成形。近年来也用于汽车等行业中有色金属的精密成形。等温锻造主要应用于锻造温度较窄的金属材料,尤其是对变形温度非常敏感的钛合金。

温精锻技术

温精锻技术是在金属再结晶温度之下某个适合的温度下进行的精密锻造工艺。温锻精密成形技术既突破了冷锻成形中变形抗力大、零件形状不能太复杂、需增加中间热处理和表面处理工步的局限性,又克服了热锻中因强烈氧化作用而降低表面质量和尺寸精度的问题。它同时具有冷锻和热锻的优点,克服了二者的缺点。但是温精锻工艺锻造温度低、锻造温度范围狭窄,且对其锻造范围要求较为严格,需要高精度专门的设备,而且对模具结构和模具材料有较高的要求。

钢的温锻成形温度通常认为在完全再结晶温度以下(200~850℃之间)。金属材料不同,其温锻成形温度、变形速度、变形程度等也不尽相同。对于各种结构钢,其温锻温度范围一般为600~800℃。

冷精锻技术

冷精锻又称冷锻,是指在室温条件下,利用安装在设备上的模具将金属坯料成形为具有一定形状与使用性能的零件的塑性加工方法。冷锻是一种优质、高效、低成本的精密塑性成形工艺,具有如制件尺寸精度高、机械性能好、材料利用率高、便于大批量自动化生产等优点,广泛应用于交通运输工具、航空航天和机床等行业。当前汽车工业的飞速发展,为冷锻技术的发展提供了原动力,据不完全统计,每辆轿车中的冷、温精密锻件重量达45~50kg。为克服冷精锻成形工艺变形抗力大、填充效果差的问题,相继开发了一些新的工艺方法,主要包括闭塞锻造、浮动凹模锻造、预制分流锻造等。

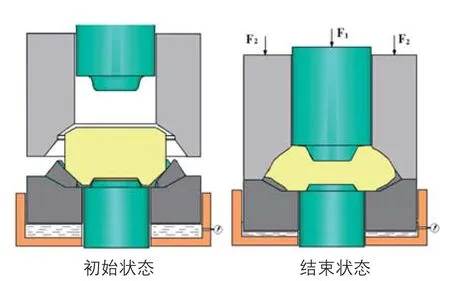

闭塞锻造是在封闭凹模内通过1个或2个冲头,单向或对向挤压金属一次成形。图2所示为锥齿轮闭塞冷精锻原理图,闭塞锻造加工,技术中所使用的上、下模具都是组合件,分别由上凹模、上冲头、下凹模、下冲头组成。在锻造成形过程中,先将上、下凹模闭合,形成封闭模腔,同时对其施加足够的压力,然后用上、下冲头对模膛内的坯料进行挤压成形。在锻造过程中坯料处于强烈的三向压应力状态,塑性好,可以一次成形复杂形状的零件,生产效率高,而且金属流线沿锻件外形连续分布,锻件的力学性能好。图3所示为直锥齿轮冷精锻坯料与零件。

浮动凹模锻造技术中的凹模不是固定的,会随着锻造过程进行发生浮动。这种设计降低了凹模与金属变形体间的相对速度,减小了接触面上摩擦力的影响,锻件充填性能获得较大提高,变形抗力大大下降。

图2 锥齿轮闭塞冷精锻原理

图3 直锥齿轮冷精锻坯料与零件

分流锻造法通过在锻件某一位置设置溢流口,使材料在充填型腔的过程中始终有自由流动的余地,从而提高型腔填充性,降低变形阻力和加工载荷。为了改善直齿圆柱齿轮精密锻造的充型情况,张清萍等提出了预制分流孔和分流锻造的工艺方法。该工艺方法预锻时上模与下模带有凸台,在坯料两端中心部分锻造出分流区。在终锻时,中心分流区起到分流材料的作用,改善了材料的流动状态,从而降低成形载荷,改善坯料充填性。图4所示为中空分流精锻成形原理图。

我国冷锻技术经过近40年的发展整体上取得了较大的进步,在部分工艺、技术和装备上已经接近工业发达国家的水平。多工位冷挤压成形也已经用于轴类精密锻件的生产。图5所示为轴类零件多工位冷挤压成形过程。

复合精锻技术

随着精锻工件的日趋复杂以及精度要求提高,单纯的冷、温、热锻工艺已不能满足要求。复合精锻工艺将冷、温、热锻工艺进行组合共同完成一个工件的锻造,可以发挥冷、温、热锻的优点,避免冷、温、热锻的缺点。复合精锻工艺是目前精锻工艺发展的一个重要方向。

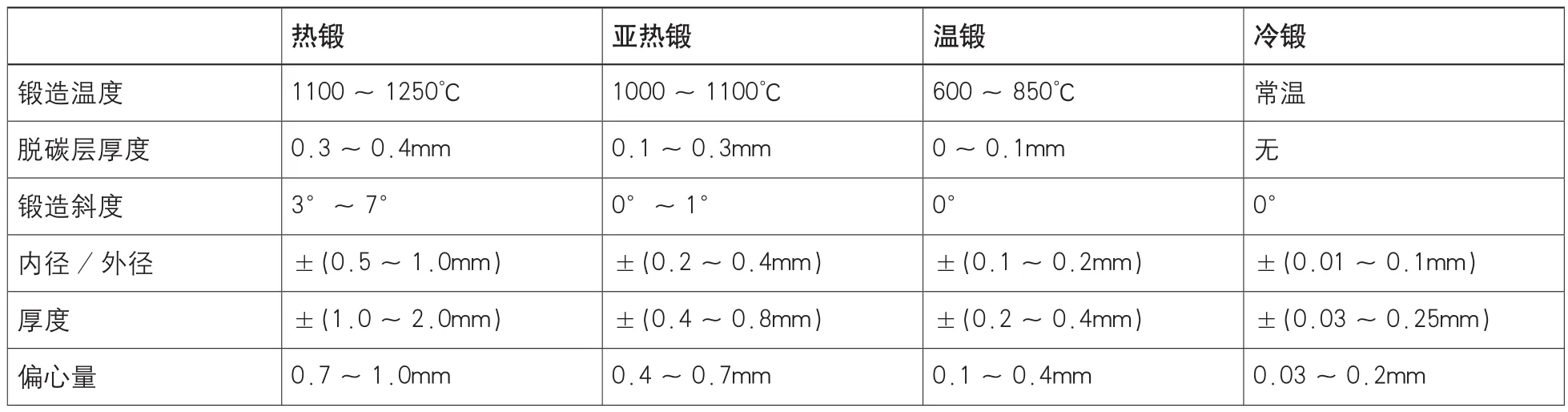

表1是钢的热锻、温锻和冷锻等几种锻造工艺的比较,其中温锻是介于热锻与冷锻之间的一种锻造工艺,但因为没有特别合适的模具材料和润滑剂,若该工艺使用不当有时会出现集热锻冷锻两者之短的情况,导致模具寿命降低,制品质量也不高。在这种情况下,用复合精锻成形技术可以得到较好的效果。

图4 中空分流精锻成形原理图

图5 轴类零件多工位冷挤压成形过程

表1 钢的热锻、温锻和冷锻等几种锻造工艺的比较

表2 复合精密成形技术的特点

复合精锻技术为热锻和冷锻两种工艺的复合,分热锻和冷锻两个主要工步,并以热锻件为冷锻工步的毛坯。其一般工艺流程如下:下料→加热→热锻→切飞边、冲连皮→退火→清理→磷化皂化处理→冷锻→热锻冷锻件。在前述几种加工工艺中,热锻所能加工的零件形状的范围最广,而冷锻加工的精度最高,复合精密成形技术集中两者的优点,其技术特点如表2。

复合精密成形技术在以下零件的成形中有优势:(1)零件的体积重量较大,冷锻需要大吨位设备,而热锻又不能达到其精度要求的,如大型伞齿轮的精密成形;(2)形状复杂且精度要求高的零件,只用冷锻难以成形的,如小汽车自动变速箱中的一些带齿形件;(3)采用冷锻技术对热锻件进行二次成形加工后,可以省去某些加工难度较大的机械加工工序,有利于总加工成本降低的。

自动变速器结合齿轮原来采用锻造并机加工后两件焊接为一体的分体制造,材料利用率不超过40%,产品性能差,废次品率高且周期长。采用下料→加热→镦粗→预锻→终锻→正火或退火→清理→磷化→冷精整这种热精锻+冷精整复合成形工艺,实现了整体精锻成形,材料利用率提高到90%以上,节省加热能耗50%,齿形精度达GB10095-2008中的7~8级,提高生产效率5~6倍。图6所示为结合齿精锻成形件。

图6 结合齿精锻成形件

精锻技术发展动向

(1)锻造技术的内涵从成形改性发展到控形控性,凸显了对尺寸精度和组织性能的主动控制。

(2)智能制造是中国制造业的未来发展方向,需要适应锻造自动化和智能化的锻造技术与之相适应。

(3)随着汽车轻量化要求的提高,铝合金锻造技术推广应用迅速普及。

(4)结合两种以上成形手段的复合加工技术应用越来越广泛,可以结合两种工艺的优点,如热锻(温锻)冷锻复合工艺,板料冲压冷锻工艺,粉末锻造工艺,铸锻复合工艺等。

(本文中部分内容发表在《塑性工程路线图》一书中,华中科技大学王新云教授、上海交通大学赵震教授为共同撰稿人,文中不少资料由华中科技大学夏巨谌教授提供,在此一并致谢!)