智能化精锻技术的研究及应用前景

2017-06-01夏巨谌华中科技大学材料成形与模具技术国家重点实验室

文/夏巨谌·华中科技大学材料成形与模具技术国家重点实验室

智能化精锻技术的研究及应用前景

文/夏巨谌·华中科技大学材料成形与模具技术国家重点实验室

《中国制造2025》中提出我国2016—2025年制造技术和装备制造业的发展方向是“数字化、信息化、网络化、智能化”。不难看出,智能化是未来10年发展的终极目标和顶层设计,精锻技术是先进制造技术的重要组成部分,无疑智能化精锻技术也是智能化制造技术的重要组成部分。今年年初,笔者有幸参加华中科技大学负责组织编写的《2016—2035年我国智能制造技术发展规划草案》,下面将所写的智能化精锻技术做出较为详细的介绍,供相关锻造企业在制定发展规划时参考。

智能化精锻技术的内涵及特点

根据锻造材料的物理性能参数与锻造工艺参数,通过数值模拟、物理模拟或工艺试验相结合的方法,得到锻件的尺寸、力学性能及微观组织等信息,采用专家系统和人工神经网络技术生成优化的精锻方案及工艺参数;开发锻件锻造工艺规划,锻模设计与制造以及锻造成形过程与锻模工况的CAD/CAPP/CAM/CAE智能化集成软件系统;通过该系统与智能型锻造压力机将金属毛坯锻造成形为其形状尺寸精度及力学性能尽可能与零件接近的精化毛坯或直接成形为成品零件的精锻成形技术。

⑴锻造工艺数字化、信息化及网络化:锻件材料的物理性能参数与锻造工艺参数,通过物理模拟和数值模拟,得到锻件的尺寸、力学性能及微观组织等信息,通过互联网传输到锻造设备或所需网站。

⑵锻造设备数字化、信息化及网络化:数控锻造设备本身已具有设备技术参数及性能指标功能,通过位移、速度、压力及温度等传感器数据采集系统及处理系统得到所需与锻件质量相关信息,通过与上述信息比较,实现对锻造设备的优化控制,进而得到优质锻件。

⑶智能制造:应当包括智能制造技术和智能制造系统,智能制造系统不仅能够在实践中不断地充实知识库,具有自学习功能,还有搜集和理解环境信息与自身的信息,并进行分析判断和自身行为的能力。智能化精密锻造技术属于国家重点发展的智能技术之一。

其特点是:其智能集成系统,对于锻件材料、锻件结构特点、尺寸精度、锻造温度、成形力、成形速度、润滑条件及模具与设备状态等条件,具有自学习、自适应、自调整的功能,确保获得低成本合格的精密锻件或成品零件。

主要研究内容

(1)结构钢与高强度铝合金,冷温热及热冷联合精锻近/净成形新工艺;

(2)以获得合格精密锻件为目标的逆向模拟工艺优化理论及算法;

(3)高承载紧凑型长寿命精锻组合模具结构的优化设计理论,新型模具结构及模具的3D打印再制造技术;

(4)CAD/CAPP/CAM/CAE集成系统与实现精锻工艺全流程CAPP工艺参数的专家系统及人工神经网络优化模块的开发;

(5)高精、高效、智能化精锻压力机的研制;

(6)分别适应单一少品种大批量和多品种中小批量精锻件步进梁和机器人操作的自动化生产线技术开发;

(7)锻件轮廓形状及尺寸在线精密检测数据采集与处理软硬件系统的开发;

(8)以绿色锻造为目的的环保型自动化精锻生产线与精锻车间技术的开发等。

精锻生产企业或车间局域网及其执行系统方案设计

精锻生产企业或车间局域网设计思路

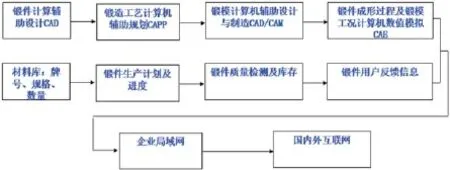

其设计思路如图1所示,它由数字化精锻技术模块与物流及生产管理模块所组成。

其中,CAPP为锻件生产工艺文件,亦称工艺卡,包括坯料、制坯、预锻、终锻和切边工步图及工艺参数,所需模具及工装与设备、材料消耗及工时定额等内容。

图1 车间局域网

精锻生产车间执行系统方案(MES)设计

其执行系统方案设计如图2所示,该方案具有较强的通用性,既适用于精锻生产车间,又适用于冲压生产车间,还适用于机械制造车间。

未来预期的技术指标及展望

2025年达到的技术指标

精密锻件产量与模锻件总产量之比由目前的8%提高到35%;材料利用率由目前平均70%~75%提高到85%~90%;黑色金属精锻模具寿命由目前平均6千~8千件提高到3万件以上,高强度铝合金精锻模具寿命由目前平均1.5万件提高到6万件以上,加热能耗降低30%以上,总体达到德国和日本同时期精锻技术的先进水平。

2035年的技术指标及发展展望

(1)技术指标。精密锻件产量与模锻件总产量之比达到50%以上;材料利用率达到95%~98%,黑色金属与高强度铝合金精锻模具寿命分别达到6万件和12万件;加热能耗降低60%左右。

(2)展望。到2035年前,我国精锻技术总体与德国和日本等同居国际精锻技术的先进水平持平。以所取得的国际发明专利为基础,力求在轿车直锥齿轮修形及闭式冷精锻、自动变速器结合齿轮中空分流温冷联合精锻和重卡大型平衡轴齿轮、高铁与动车钩尾框、车轮及轴承精锻成形领域有重大突破;轿车悬挂系统零部件高强度铝合金流动控制成形;高承载紧凑型精锻模设计与制造及3D打印再制造等技术取得系列创新成果,其成果居国际领先水平,使我国既成为世界精锻件生产第一大国,又成为强国。

图2 车间执行(MES)系统

(3)发展路径。将2015~2035又分为四个阶段,即分别与“十三五”~“十六五”四个五年规划对接,以便充分利用其政策导向,争取重大专项经费支持,确保精锻技术的快速发展和成果的产业化应用。

应用前景

智能化精锻成形技术为整个智能制造技术的重要组成部分,在汽车,高铁,舰船,航空航天与国防军工产品关键零部件的制造中得到越来越广泛的应用。

黑色金属精锻件品种多,数量大,应用广泛

(1)汽车发动机曲轴、连杆及气门、底盘上的传动轴、前轴、转向节、半轴及后桥上的大小齿轮、变速箱轴齿类零件共几十余种、200余件均需采用精锻技术生产。以齿轮为例,一辆汽车上的齿轮有20余种、40余件,其中20余件需采用精锻净成形,其齿形精度超过7级,可直接装车使用。2015年,我国汽车产销量为2460万辆,可采用精锻技术生产的齿轮超过5亿件。

(2)高铁动车上的钩尾框、车轴、牵引钩等关键承力件,舰船上大功率发动机曲轴、连杆均为大型构件,随着功率不断增大,运行速度不断提高,只有采用精密锻件才能满足其性能要求。

铝合金精密锻件需求迅速增长

(1)为适应汽车轻量化要求,铝合金作为轻量化首选材料所生产的精密锻件品种越来越多,数量越来越大,如轿车轮圈、空调和安全气囊关键零件等均为铝合金精密锻件。近年来,悬挂系统上的全部零件都采用铝合金精密锻造制造;我国新能源汽车发展迅速,2015年产销量为33.7万辆,超过美国居世界第一,“十三五”期间,累计产销量将达500万辆。为实现轻量化,需要铝合金锻件将更多。美国于本世纪初,每辆轿车铝合金锻冲件就达到36.3%,欧洲和日本每辆轿车上铝合金锻冲件也达到了18%以上,我国尚不到5%,力求在10年内达到25%~30%。

(2)飞机及航空航天飞行器大部分零部件均由铝合金锻冲件制造,坦克和装甲车内部零件普遍采用高强度铝合金代替合金结构钢制造,大幅提升了行驶速度和机动性;炮火和枪械也采用高强度铝合金代替合金结构钢,大幅度减轻重量,进而减轻士兵的负荷,提升战斗力。