2Cr13钢汽轮机叶片的开裂原因分析

2017-06-01王佩宁

王佩宁

(内蒙古霍煤鸿骏铝电有限责任公司, 通辽 029200)

2Cr13钢汽轮机叶片的开裂原因分析

王佩宁

(内蒙古霍煤鸿骏铝电有限责任公司, 通辽 029200)

在电厂机组启停和运行参数变化时,汽轮机低压转子末级叶片易受到交变应力作用而发生开裂,影响汽轮机的安全运行。对某汽轮机发生开裂的叶片进行了金相检验、硬度测试、断口分析和能谱分析,以确定叶片开裂的原因。结果表明:该开裂叶片材质状态正常,叶片开裂的原因为腐蚀疲劳,是由腐蚀环境和交变应力的共同作用导致的。

汽轮机;低压转子叶片;开裂;交变应力;腐蚀疲劳

腐蚀疲劳是在腐蚀环境与交变载荷共同作用下发生的一种失效模式[1]。如果腐蚀介质的作用和交变应力的作用不同时存在,则由此发生的失效行为不属于腐蚀疲劳。腐蚀疲劳对环境介质没有特定的要求,并且通常不具备疲劳极限[2]。火电机组在启停或运行参数变化时,处于腐蚀性环境的汽轮机叶片同时受到交变应力的作用[3-8],因而极易产生腐蚀疲劳。

某电厂汽轮机转子转速为3 000 r·min-1,主蒸汽压力为8.83 MPa,主蒸汽温度为535 ℃。机组检修时,发现汽轮机低压转子末级叶片存在裂纹。开裂叶片材料为2Cr13马氏体不锈钢,热处理状态为淬火+高温回火,叶片长约800 mm,在内弧进汽侧偏叶顶方向有长约270 mm、宽约10 mm的冲蚀区域,越偏向叶顶方向冲蚀现象越严重,在冲蚀区域存在多处微裂纹(图1),最长处约10 mm。

图1 低压转子叶片宏观形貌Fig.1 Macro morphology of the low-pressure rotor blade

笔者对该开裂末级叶片进行了金相检验、硬度测试、断口分析与能谱分析,讨论了该叶片开裂的原因,可为准确判断该类型汽轮机叶片的失效类型提供依据。

1 理化检验

1.1 金相检验

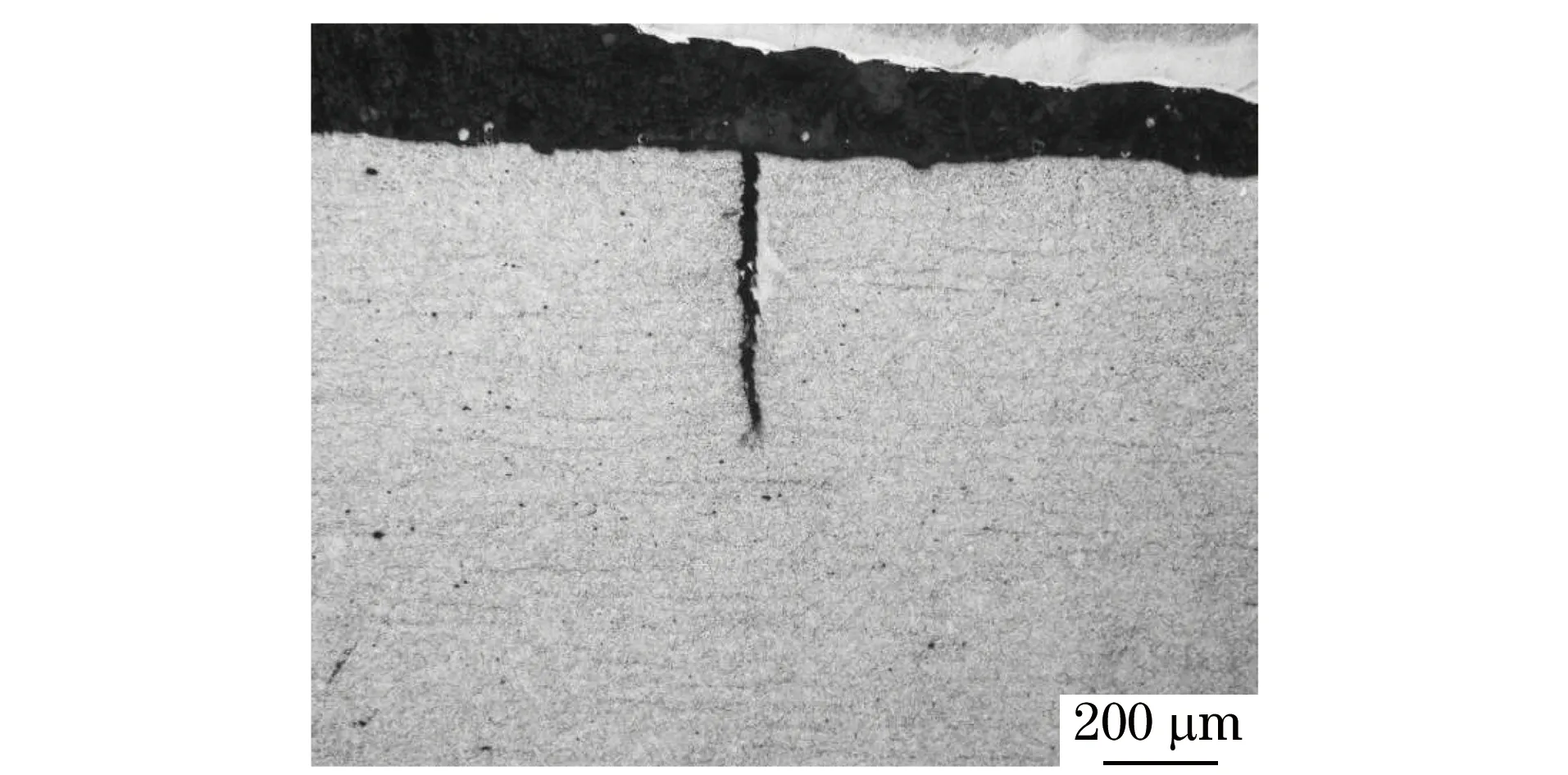

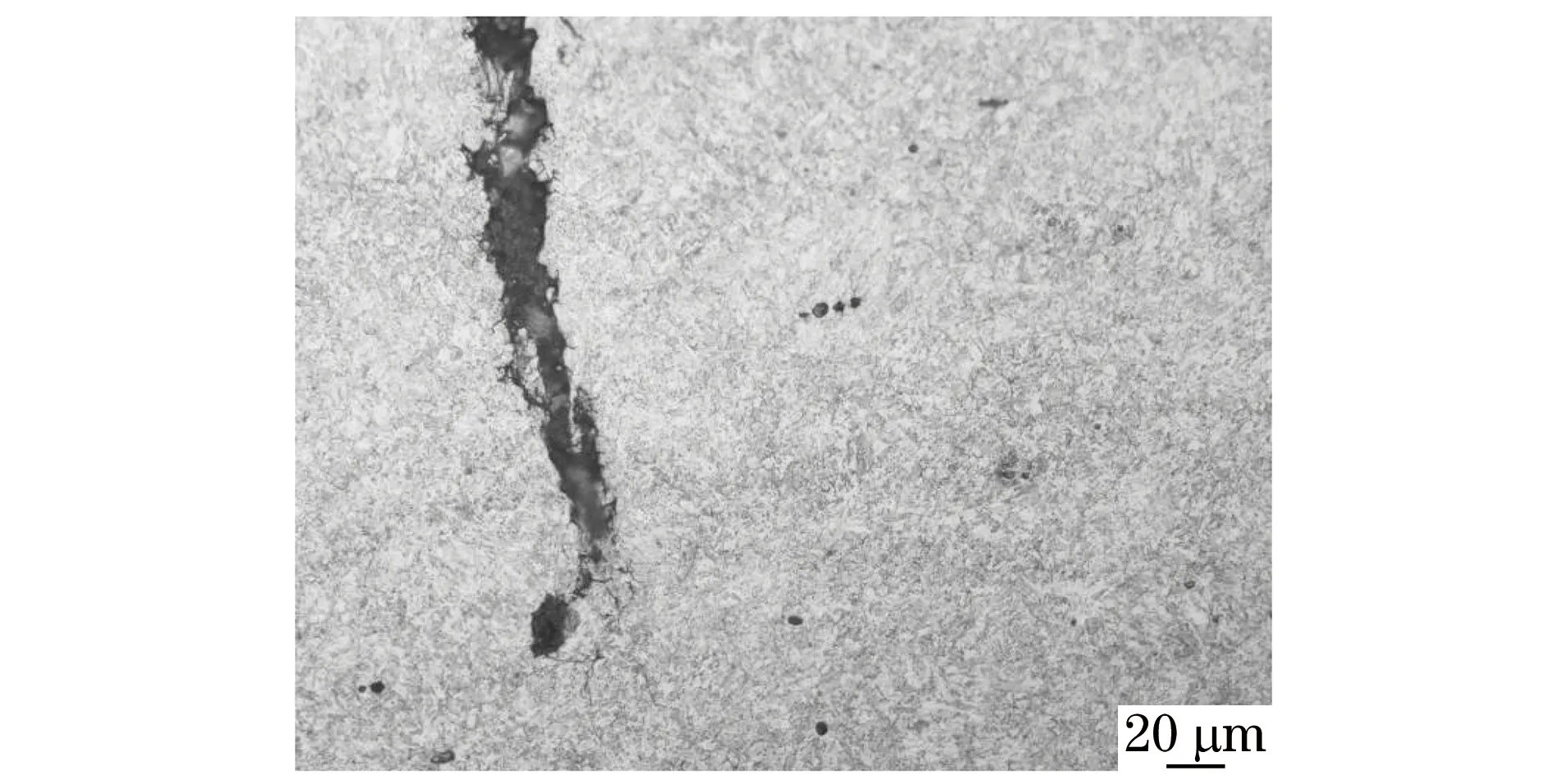

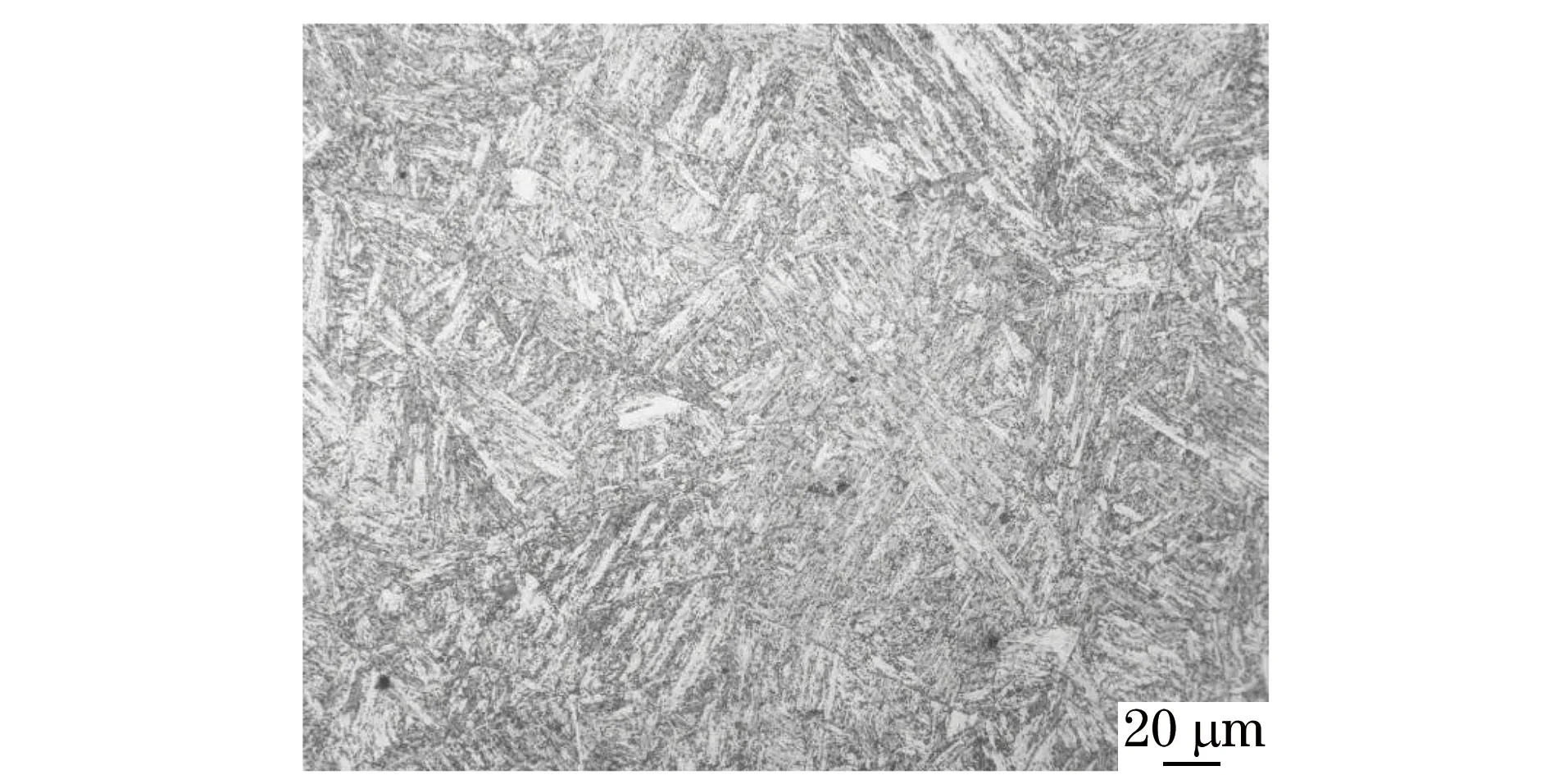

在叶片冲蚀区域的微裂纹处(图1中方框处)取样,分别编号为J1(纵截面试样)和J2(内弧侧表面试样),取样位置见图2。采用OLYMPUS GX71型光学显微镜对试样进行金相检验,侵蚀剂为三氯化铁溶液。试样的显微组织形貌见图3~6,由结果可见:各试样的显微组织均为回火马氏体,组织未见异常;裂纹起裂于进汽侧边缘叶身内弧面,缝隙宽窄不一,裂纹平直无分叉现象,尖端较圆钝。

图2 金相试样取样位置Fig.2 Sampling positions of metallographic specimens

图3 J1试样裂纹的低倍形貌Fig.3 Morphology of the crack in specimen J1 at low magnification

图4 J1试样裂纹的高倍形貌Fig.4 Morphology of the crack in specimenJ1 at high magnification

图5 J1试样基体的显微组织形貌Fig.5 Microstructure morphology of the matrix in specimen J1

图6 J2试样基体的显微组织形貌Fig.6 Microstructure morphology of the matrix in specimen J2

1.2 硬度测试

采用HVS-50型维氏硬度计对J1和J2试样进行维氏硬度测试,试验载荷为98 N,保压时间为10 s,试验结果见表1。由结果可知,各试样的硬度均满足DL/T 438-2016[5]对2Cr13马氏体不锈钢的硬度要求。

表1 维氏硬度测试结果

图7 断口源区形貌(清洗前)Fig.7 Morphology of the crack source region (before cleaning)

1.3 断口分析

在叶片冲蚀区域截取裂纹试样,并在液氮中将裂纹打开,在超声波仪器中将断口浸入丙酮进行清洗后,采用Fei Quanta 400HV型扫描电子显微镜对原始断口进行观察,断口形貌见图7。然后按照GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》[9]中推荐的断口清洗方法,在超声波仪器中用盐酸水溶液对断口进行酸洗,并对酸洗后的断口再次进行观察,断口形貌见图8~9。

图8 断口低倍形貌(清洗后)图9 断口疲劳扩展区(清洗后) Fig.8 Morphologyofthefracturesurfaceatlowmagnification (aftercleaning)Fig.9 Morphologyoffatigueextensionregion ofthefracturesurface(aftercleaning)

由结果可知,酸洗前断口裂纹区域上整体覆盖有附着物,有关断裂机制细节不清晰;用盐酸水溶液酸洗后依稀可见断口裂纹区域存在可表征疲劳特征的贝壳线条纹,应为疲劳断裂。

1.4 能谱分析

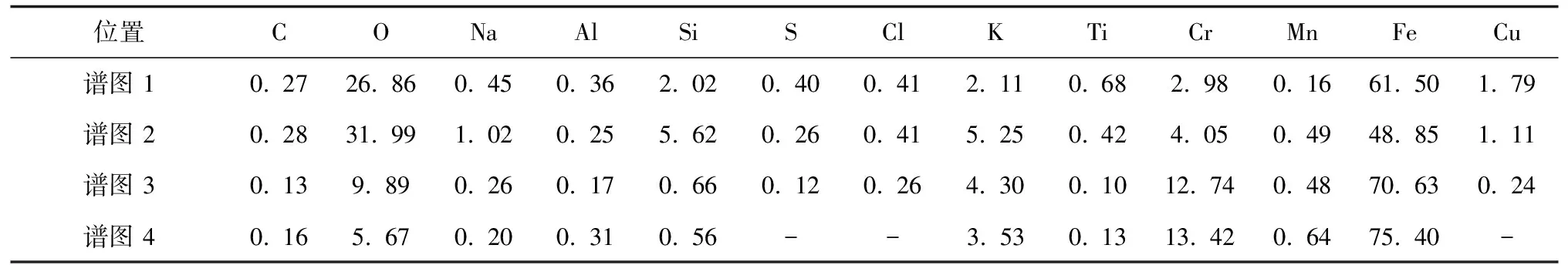

采用EDAX型能谱仪对试样断口裂纹区域进行微区成分半定量分析,分析部位如图10所示,分析结果见表2。由能谱分析结果可以看出,断口裂纹区域的成分主要是铁的氧化物,并含有少量的钠、钾、硫、氯、铜等元素。

图10 断口能谱分析位置示意图Fig.10 Illustration of locations of energy spectrum analysis of the fracture surface

表2 断口能谱分析结果(质量分数) %

2 分析与讨论

2Cr13钢属于马氏体不锈钢,具有较高的韧性、冷变形性能、较好的耐腐蚀性能和热强性能,特别是其减震性很好,该钢常用于汽轮机低温段长叶片、阀杆以及发电机模锻风叶等。该开裂叶片裂纹平直、无分叉现象,裂纹尖端较圆钝,裂纹断口区存在少量的钠、钾、硫、氯、铜等元素,说明汽水中的少量杂质及腐蚀性元素在此沉积聚集。在启停和转变工况等过程中(如过临界转速时)叶片会承受较大的交变应力,在裂纹断口中部依稀可见有反映疲劳特征的贝纹线存在。

进入汽轮机系统的水汽如果存在腐蚀性成分,将产生腐蚀性环境;腐蚀性环境加速了疲劳过程的发展,并在开裂面形成腐蚀性产物;机组工况发生变化或启停机时,由温度波动导致的交变热应力会在腐蚀性环境的辅助下导致叶片产生腐蚀疲劳。

综上可知,该低压转子叶片的材质状态正常,叶片开裂是由腐蚀和交变应力共同作用产生的腐蚀疲劳开裂所致。

3 结论及建议

综上所述,该低压转子叶片的开裂为腐蚀疲劳开裂,是由腐蚀和交变应力共同作用产生的。

建议加强水质监督,减少腐蚀性环境的产生;在运行过程中避免急启急停和工况的大幅变化,减小运行过程中的交变应力。

[1] 张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2013:143.

[2] 王德尊.金属力学性能[M].哈尔滨:哈尔滨工业大学出版社,1993:226.

[3] 陈运远,林振坤.汽轮机叶片材料2Cr13的腐蚀疲劳[J].机械工程材料,1981,5(1):36-41.

[4] 徐加勋.汽轮机叶片材料的腐蚀疲劳[J].动力工程,1985(6):49-53.

[5] 黎华,卢忠铭,刘课秀,等.火电厂汽轮机叶片开裂原因分析[J].理化检验-物理分册,2017,53(3):197-200.

[6] 石顺梅.某热电厂低压转子次末级叶片断裂原因分析[J].理化检验-物理分册,2016,52(8):578-583.

[7] 杨健,孙智君.某航空发动机涡轮叶片的断裂分析[J].理化检验-物理分册,2012,48(8):538-542.

[8] DL/T 438-2016 火力发电厂金属技术监督规程[S].

[9] GB/T 16545-2015 金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除[S].

Analysis on Cracking Reasons of 2Cr13 Steel Turbine Blades

WANG Peining

(Inner Mongolia HMHJ Aluminium Electricity Co., Ltd., Tongliao 029200, China)

Cracking often happened to last-stage blades of low-pressure turbine rotors due to the alternating stress during the process of starting, stopping and changing of working parameters in power plants, which threatened the safe operation of turbines. The cracking turbine blade was analyzed to make sure the cracking reasons by metallographic examination, hardness testing, fracture analysis and energy spectrum analysis. The results show that: the material of the cracking blade was qualified, and the cracking reason was the corrosion fatigue caused by the combined action of corrosion environment and alternating stress.

turbine; low-pressure rotor blade; cracking; alternating stress; corrosion fatigue

质量控制与失效分析

10.11973/lhjy-wl201705015

2017-01-17

王佩宁(1973-),男,工程师,主要从事金属技术监督工作,13947548968@163.com

TG162.71; TG115.2

B

1001-4012(2017)05-0368-03