SA210C无缝中碳钢管带状组织的评定方法

2017-06-01戴敏明

蔡 煜, 张 伟, 戴敏明, 葛 强

(江苏常宝普莱森钢管有限公司, 常州 213200)

试验技术与方法

SA210C无缝中碳钢管带状组织的评定方法

蔡 煜, 张 伟, 戴敏明, 葛 强

(江苏常宝普莱森钢管有限公司, 常州 213200)

在锅炉厂的产品验收工作中,锅炉和过热器用SA210C无缝中碳钢管带状组织的评定比较重要。但GB/T 13299-1991中对带状组织评级的描述比较模糊,实际应用存在困难,试验结果为界限值时易出现争议。而ASTM E1268-01(2016)的方法尽管计算复杂,但能够定量评定材料的带状程度,在遇到争议时使用该方法可有效减少误判。SA210C为ASME(美国机械工程师学会)钢种,在实际工作中选用ASTM E1268-01(2016)作为检验标准更为准确。但考虑到推广困难,可在日常工作中采用先依据GB/T 13299-1991对带状组织进行评级,遇到争议时再依据ASME E1268-01(2016)进行验证的方法。

SA210C钢管;带状组织;评定方法;GB/T 13299-1991;ASTM E1268-01(2016)

在锅炉和过热器用SA210C无缝中碳钢管中,带状组织是一种常见的显微组织,表现为铁素体与珠光体沿变形方向交替成条带分布。带状组织的存在会使钢的组织不均匀,形成各向异性,降低钢材的塑性和韧性。因此锅炉厂在技术条件中规定了带状组织级别,按照GB/T 13299-1991《钢的显微组织评定方法》[1](以下简称国标),选取最严重的视场采用与标准图片比对的方法进行评级,但这种方法受人员主观影响较大,重复性与再现性大于1级,容易出现争议,尤其是当评定结果在界限值的时候。

ASTM E1268-01(2016)StandardPracticeforAssessingtheDegreeofBandingorOrientationofMicrostructures[2](以下简称美标)也对带状组织的评级方法进行了规定,该标准运用类似晶粒度评定中的截点法及数理统计的方法,来实现钢中带状组织级别的定量评级。笔者依据该标准对SA210C热轧无缝中碳钢管中的带状组织级别进行了评定,并与使用国标评定的结果进行了对比,以此给锅炉厂的验收工作提供参考。

1 美标评定带状组织级别

1.1 视场及网格线的选择

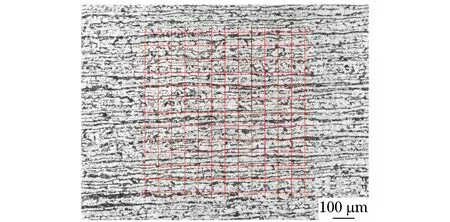

在实际检验中发现,SA210C钢管内壁的带状组织比较严重,因此在视场选择过程中可以在内壁选择5~6个视场。以SA210C钢管内壁的其中一个视场进行分析,如图1所示,可以看出铁素体(白亮区)与珠光体两相呈明显的带状分布。

图1中的网格是利用ZEISS Imager.A2M型金相显微镜的晶粒度评级软件功能得到的,平行线与垂直线的间距一致,长度均为780 μm×13=10 140 μm,即实际测试线的总长度为20.28 mm。显微形貌放大倍数为100倍,即测试线的长度为2 028 mm,满足标准中网格线总长度不小于500 mm的要求。可根据试样的实际情况改变放大倍数,对于较细的晶粒建议可在放大200倍下进行分析,但不建议使用更高的放大倍数,会导致测量线穿过的晶粒或块状物数量偏少,而加大测量误差。

图1 SA210C钢管内壁的带状组织形貌Fig.1 Morphology of banding structure of the inner wall of the SA210C steel tube

1.2 计数规则

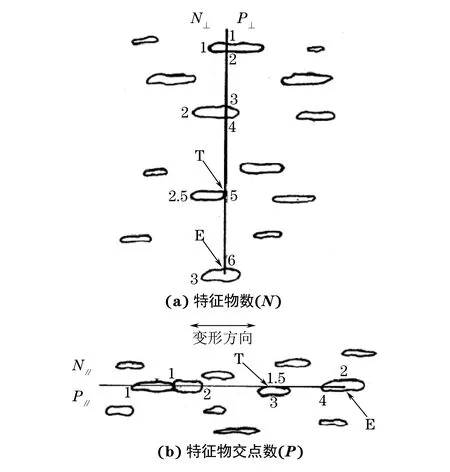

ASTM E1268-01(2016)中使用测试线截取显微组织的特征物数(N,即网格线所截取的独立颗粒、晶粒或碎片的个数)和特征物交点数(P,即网格线所截取的异相边界和连续边界的交点数)的示意图如图2所示,图2(a)代表垂直于变形方向,图2(b)代表平行于变形方向。T代表网格线与特征物相切,E代表网格线结束于网格内。由于实际应用中计算交点数的工作量很大,失误也会很多,因此该分析以计数N为例。

图2 显微组织的特征物数(N)和特征物交点数(P)计算示意图Fig.2 Illustration of the counting of particle interceptions (N) and boundary intersections (P) for the microstructure: (a) particle interceptions (N) ; (b) boundary intersections (P)

N的计数规则有以下4点:①如果测试网格线穿过两个或多个连续的颗粒、晶粒或相(穿过的颗粒间无任何其他的相或组分),则将它们计为一个特征物(N=1);②当测试线与颗粒、晶粒相切时,N计为0.5;③当测试线末端在特征物内时,N计为0.5;④当测试线完全在特征物内时(此情况经常发生在严重带状材料中),N计为0.5。

1.3 计算结果

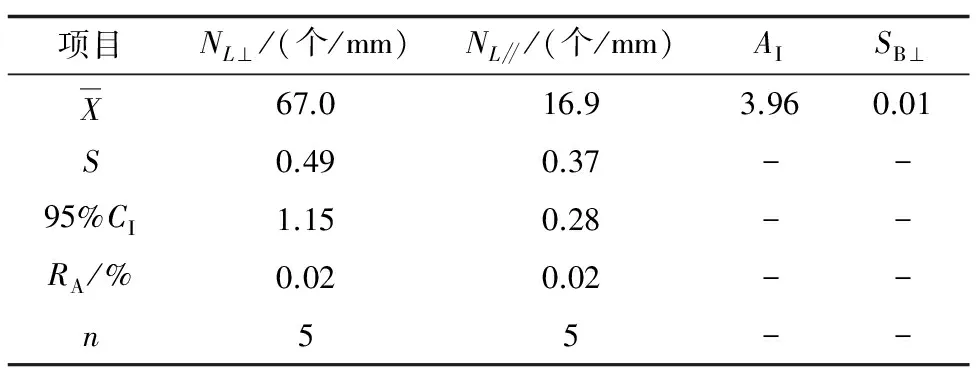

根据上述规则对图1中的特征物珠光体进行计数,选择珠光体为特征物的主要原因是珠光体比铁素体少,计数方便。垂直线截取特征物(珠光体)的截段数总和N⊥=506个,平行线截取特征物(珠光体)的截段数总和N∥=160个,计算垂直和平行方向单位长度上的特征物数量NL⊥及NL∥,即NL⊥=N⊥/Lt=506/10.14=49.90个/mm,NL∥=N∥/Lt=160/10.14=15.78个/mm,Lt为实际测试线长度10.14 mm,从而计算出各向异性指数(带状级别)AI=NL⊥/NL∥=49.90/15.78=3.16。其余视场(共选择5个视场进行测量)计算同上,相应参数如表1所示,其中S为n次测量的标准偏差,95%CI为95%置信区间,RA为相对精度,SB⊥为带状或趋向性相的平均带宽,计算方法见式(1)~(3)。相对精度RA是对受视场影响的数值每次测量误差的评价,RA≤30%为适当值,否则需要增加测量次数来降低RA。

(1)

式中:t为与测试次数相关的参数,具体数值见表2。

(2)

(3)

表1 使用美标评定的SA210C钢管带状级别

表2 计算95%置信区间的t值

2 美标与国标评定结果的对比

对于图1,选取最严重的视场与国标中的标准图谱进行比对,如图3所示。从图3可以看出,贯穿视场的铁素体-珠光体条带较多,但铁素体并没有变形,说明该样品的带状级别小于4级,其珠光体为连续析出。在钢管轧制过程中铁素体沿变形方向呈方向性排列,按照国标根据变形铁素体的含量以及贯穿视场的程度来评级,没有变形铁素体则可以评为3级。但如果与标准图谱比对,可直观看出该视场的带状组织比3级标准图谱中的严重,也可判定为3.5级。如果某采购规程要求带状≤3.0级,则0.5级的差别就会引起争议,造成产品不合格,不能及时流转。

图3 实际带状组织与标准图谱的比对Fig.3 Comparison of the actual banding structure and the standard map:(a) actual banding structure; (b) standard map (level 3)

从上述分析可看出,国标是对带状组织进行定性分析,主要考虑带状贯穿视场的程度,3级的描述为等轴晶粒组成几条连续的、贯穿视场的铁素体-珠光体交替带。在标准图片的阐述方面比较含糊,并且实际试样的铁素体与珠光体含量与图谱的并不完全相同,会导致视觉误差,从而影响判断。引入美标可进行辅助判定,是一种定量判断。美标经过数理统计分析,降低了国标中人为评定引入的误差,得到的结果较国标的要精确,具有较高的科学性,尤其对于评定处于界限值的带状组织很有帮助。但该方法的计算量较大,比较耗时。上述案例根据美标进行评定,该试样其中一个视场的带状级别为3.2,且最终5个视场的平均级别为3.16级,由于结果大于3.0级,最终按照采购规程可判定该批产品不合格。

3 美标评定结果的准确性

为了验证美标评定结果的准确性,选取国标中的4级标准图谱按照上述方法进行评定,结果如表3所示,可见使用美标计算带状级别的准确性较高。

表3 使用国标评定的SA210C钢管带状级别

4 结论

(1) 国标中评定带状组织的方法虽然方便快捷,但少了定量分析作为支撑,在实际检验遇到界限值时容易产生争议,而美标中的方法虽然操作复杂,但可以进行定量分析,在解决争议问题时起到关键作用。

(2) SA210C钢管为ASME(美国机械工程师学会)钢种,在实际工作中选用美标作为检验标准更为准确。但该标准方法相对比较复杂,在实际工作中推广存在困难,因此可以采用先依据国标对带状组织进行评级,遇到争议时再依据美标进行验证的方法。

[1] GB/T 13299-1991 钢的显微组织评定方法[S].

[2] ASTM E1268-01(2016) Standard practice for assessing the degree of banding or orientation of microstructures[S]

Evaluation Methods for Banding Structure of SA210C Seamless Medium Carbon Steel Tubes

CAI Yu, ZHANG Wei, DAI Minming, GE Qiang

(Jiangsu Changbao Precision Steel Tube Co., Ltd., Changzhou 213200, China)

In the product acceptance work of boiler factories, the evaluation of banding structure of SA210C seamless medium carbon steel tubes used for boilers and superheaters was relatively important. But in GB/T 13299-1991, the description of banding evaluation was ambiguous, and difficulties existed in the practical application. The controversy was prone to occur when the test results were boundary values. But in ASTM E1268-01(2016), although the calculation was complex, the method could evaluate the banding degree of materials quantitatively. It could reduce the misjudgment in the face of controversy. SA210C was one type of ASME (American Society of Mechanical Engineers) steels, thus selecting ASTM E1268-01(2016) as an inspection standard was more accurate in the actual work. But in consideration of difficulties in popularization, GB/T 13299-1991 could be used to evaluate the banding structure in daily work, and ASME E1268-01(2016) could be used to verify the results in face of controversy.

SA210C steel tube; banding structure; evaluation method; GB/T 13299-1991; ASTM E1268-01(2016)

10.11973/lhjy-wl201705005

2016-09-05

蔡 煜(1984-),女,工程师,主要从事金相化学分析工作,cai_caiyu2001@163.com

TG115.2

A

1001-4012(2017)05-0322-03