铝合金钻杆旋转弯曲疲劳断口特征

2017-06-01舒志强袁鹏斌欧阳志英龚丹梅余荣华曹晶晶

舒志强, 袁鹏斌, 欧阳志英, 龚丹梅, 余荣华, 曹晶晶

(上海海隆石油管材研究所, 上海 200949)

试验与研究

铝合金钻杆旋转弯曲疲劳断口特征

舒志强, 袁鹏斌, 欧阳志英, 龚丹梅, 余荣华, 曹晶晶

(上海海隆石油管材研究所, 上海 200949)

首先对铝合金钻杆进行了不同应力幅值的旋转弯曲疲劳试验,然后采用扫描电镜观察其断口微观形貌特征。结果表明:在170 MPa低应力下,铝合金钻杆的疲劳断口可分为疲劳源区、裂纹扩展区及瞬断区3个区域,微裂纹在试样次表面相界处萌生,裂纹稳态扩展区面积较大,占60%以上;在290 MPa高应力下,铝合金钻杆的疲劳断口上有多个疲劳源区,微裂纹于试样表面或近表面位置形核,裂纹扩展区面积仅占15%~30%。对于同一试样,随着裂纹的扩展,断口上疲劳滑移台阶变宽,疲劳条带逐渐清晰;对于不同试样,随着应力的提高,裂纹扩展速率增大,疲劳条带间距变宽,更易出现二次疲劳裂纹,断口上裂纹扩展区面积明显减小,相应的疲劳寿命也大幅降低。

铝合金钻杆;疲劳断口;疲劳裂纹;萌生;扩展

与钢质钻杆相比,铝合金钻杆比强度高、弹性模量小,具有良好的抗弯曲性能,适合于曲率大的定向井和水平井,在未来油气开采中具有广阔的应用前景[1-4]。石油钻杆在钻井作业中用于传递扭矩、输送钻井液,主要承受拉、压、弯、扭、振动等载荷,服役环境恶劣,受力状况复杂。随着深井、超深井、大斜度井和大位移水平井等钻井技术的迅速发展,钻杆失效事件时有发生。据石油管材研究中心近年来的分析,疲劳失效约占钻杆失效总数的80%,尤其是在旋转钻井过程中,钻杆发生屈曲或遇到弯曲井段时会受到井眼轨迹的限制,钻杆表面将承受交替变化的弯曲应力,易发生旋转弯曲疲劳失效[5]。因此,在铝合金钻杆开发过程中,研究其旋转弯曲疲劳特性具有很高的工程应用价值。

疲劳破坏过程中,疲劳断口是循环应力作用累积的最终结果,能反映疲劳裂纹萌生、扩展、快速断裂的全过程[6]。近年来,随着铝合金材料在工业装备中应用的增加,铝合金材料疲劳特性的研究主要集中在铝合金材料的轴向疲劳裂纹萌生与扩展、低周疲劳特性、疲劳裂纹扩展速率等方面[7-8],而针对钻杆用铝合金的旋转弯曲疲劳试验的研究较少。对此,笔者使用扫描电镜对钻杆用铝合金在不同应力水平条件下的旋转弯曲疲劳断口形貌进行了微观分析,并对其疲劳裂纹的萌生和扩展规律进行了研究,旨在为铝合金钻杆的开发和推广应用奠定理论基础。

1 试样制备与试验方法

试验材料为φ147 mm×13 mm铝合金钻杆管体,抗拉强度为460 MPa,屈服强度为325 MPa。图1为漏斗型光滑疲劳试样的形状尺寸示意图,试验参照GB/T 4337-2015《金属材料 疲劳试验 旋转弯曲方法》[9],在PQ-6型疲劳试验机上进行,应力比R=-1,载荷波形为正弦波,循环加载频率为50 Hz。试验完成后,运用扫描电镜对不同应力水平下各试样的疲劳断口形貌进行观察。

图1 疲劳试样示意图Fig.1 Schematic diagram of the fatigue sample

2 试验结果与讨论

2.1 低应力下断口形貌观察

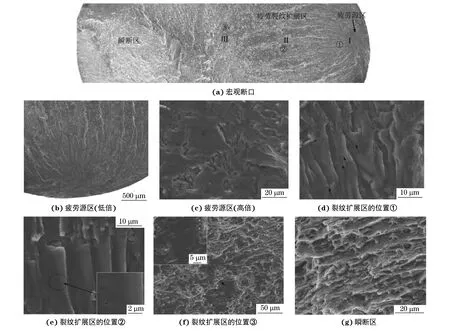

铝合金钻杆材料在低应力下的疲劳断口形貌见图2(HL-1试样),加载应力为170 MPa,疲劳寿命为9.07×106次,属于低应力长寿命。由图2(a)可见,该试样宏观断口表面较为平整,可清晰地划分为疲劳源区、裂纹扩展区及瞬断区3个部分,疲劳源区和裂纹扩展区面积比例达到60%以上,瞬断区表面粗糙不规则。

对于疲劳源区,在裂纹形核中心前方,裂纹沿滑移面向前扩展的过程中,不同高度起始的裂纹前沿线相遇,汇合形成从源区出发、沿裂纹扩展方向的辐射状塑性疲劳沟线,见图2(b),测量裂纹形核中心距试样表面约为363 μm。图2(c)为裂纹形核中心的微观形貌,属于裂纹扩展初始Ⅰ阶段,该阶段裂纹扩展非常缓慢,疲劳循环时间较长,在交替的弯曲拉应力和压应力的作用下,裂纹反复张开闭合,裂纹表面之间发生微观磨擦和挤压,形成了平坦、光滑、细密的形貌特征。仔细观察裂纹形核区中心形貌,可以看到在外力作用下第二相粒子脱落留下的韧窝,即疲劳微裂纹起裂于相界处[10-11]。

图2(d),(e)(分别为距疲劳源约1.05 mm位置①和3.08 mm位置②)为疲劳裂纹稳定扩展区第Ⅱ阶段的微观形貌,为典型的疲劳滑移台阶和塑性疲劳条带特征。可以看出,随着裂纹向前扩展,距离疲劳源区越远,裂尖应力强度因子越大,疲劳裂纹扩展速率越大,微观断口上的疲劳滑移台阶变宽,疲劳条带也越来越清晰。对图2(e)局部放大,测量疲劳条带间距约为0.362 μm。另外,在滑移台阶面上还可看到少许沿晶二次裂纹,如图2(d)箭头所指。

图2(f)为疲劳裂纹扩展第Ⅲ阶段(位置③)裂纹扩展区与瞬断区交界处的微观形貌,该阶段裂纹扩展速率提高了一到两个数量级,闭合效应减弱,挤压摩擦减弱,断口逐渐变得粗糙,形成疲劳弧线与韧窝共存的混合形貌[12]。

图2(g)为瞬断区的微观形貌,当裂纹扩展至临界长度时,试样快速断裂,断口特征与该材料静载拉伸形貌相似,由破碎的第二相颗粒,大量不同尺寸、形状的孔洞和韧窝,以及分层撕裂棱组成,呈现出韧性断裂特点。

2.2 高应力下断口形貌观察

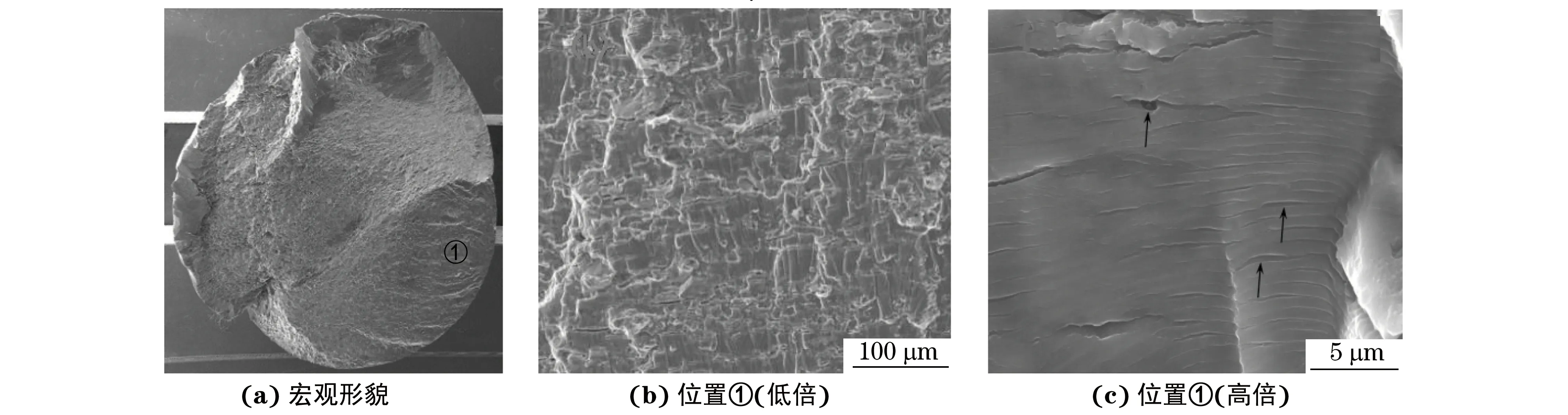

图3为HL-2试样的疲劳断口形貌,其加载应力幅值为290 MPa,疲劳寿命为1.7×105次,属于高应力短寿命。观察试样的断口宏观形貌,见图3(a),可见疲劳源区中心距试样表面约124 μm,疲劳源区和裂纹扩展区所占面积比例约30%。图3(b),(c)为裂纹稳定扩展区(宏观断口中位置①)在不同放大倍数下的形貌,可以看出,在扩展区表面分布着许多由断口表面向内部扩展、且与疲劳条带保持平行的二次裂纹,这些二次裂纹有的由疲劳条带在反复作用力下向内部扩展形成,有的在第二相粒子脱落的孔洞处形成[13],如图3(c)中箭头所指,测量疲劳条带间距约为0.769 μm。

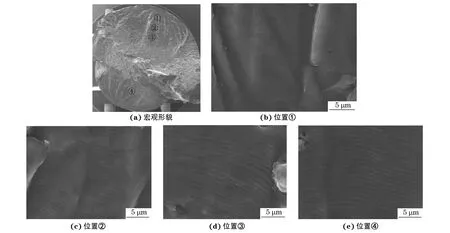

图4为HL-3试样的疲劳断口形貌,其加载应力幅值为290 MPa,疲劳寿命为1.0×105次,属于高应力短寿命。图4(a)为试样的断口宏观形貌,图4(b)~(e)为疲劳裂纹扩展区的不同位置在10 000倍下的微观形貌。由于该试样施加的应力幅值较高,断口上形成两个接近于对称、相互不影响的疲劳源区,分别距试样表面约224 μm和222 μm,由宏观形貌可看出每个疲劳裂纹扩展区的面积约占整个断口的30%,其中上疲劳源区的裂纹扩展区面积比例较大。对比图4(d),(e),同样处于疲劳裂纹扩展第Ⅲ阶段(宏观断口的位置③,④),前者疲劳条带间距为1.135 μm,后者的为0.948 μm,说明上疲劳源裂纹扩展较快,为主疲劳源区。对上疲劳裂纹扩展区的不同扩展阶段区域仔细观察(宏观断口的位置①,②,③),均可看到清晰的疲劳条带,见图4(b)~(d),测量疲劳条带间距分别为0.484,0.888,1.135 μm,即随着裂纹向前扩展,裂纹尺寸增加,裂尖应力强度因子增大,使得每一个循环过程中裂纹扩展延伸的距离增大,出现了疲劳条带间距越来越宽的现象[14]。

图2 在170 MPa低应力下HL-1试样的疲劳断口形貌Fig.2 Fatigue fracture morphology of the sample HL-1 under the low stress of 170 MPa:(a) macro fracture; (b) crack initiation zone at low magnification; (c) crack initiation zone at high magnification; (d) position ① of the crack propagation zone; (e) position ② of the crack propagation zone;(f) position ③ of the crack propagation zone; (g) instantaneous fracture zone

图3 在290 MPa高应力下HL-2试样的疲劳断口形貌Fig.3 Fatigue fracture morphology of the sample HL-2 under the high stress of 290 MPa:(a) macro fracture; (b) position ① at low magnification; (c) position ① at high magnification

图4 在290 MPa高应力下HL-3试样的疲劳断口形貌Fig.4 Fatigue fracture morphology of the sample HL-3 under the high stress of 290 MPa:(a) macro fracture; (b) position ①; (c) position ②; (d) position ③; (e) position ④

图5为HL-4试样的疲劳断口形貌,其加载应力幅值为290 MPa,疲劳寿命为6.78×104次,属于高应力短寿命。观察该试样的宏观断口形貌,见图5(a),试样断口上有4个疲劳源(位置①~④),裂纹起源于试样表面,其中位置①为主疲劳源。主疲劳源的形貌在低倍下为结晶小平面,在高倍下呈现出类解理断裂平面,见图5(b),即裂纹在试样表面形成后沿晶界缓慢扩展,当扩展至一定深度后转为穿晶扩展。高应力集中晶界可被视为一种晶体缺陷,在交变载荷下容易出现位错塞积,沿晶界形成微裂纹,继而产生这种裂纹沿晶扩展的现象[15]。

2.3 疲劳裂纹的萌生与扩展

通过对铝合金钻杆疲劳断口形貌的观察,在各试样疲劳断口裂纹形核中心未发现明显的夹杂物缺陷或易产生微裂纹的加工痕迹。在170 MPa较低应力水平下,疲劳裂纹在距试样表面363 μm(试样HL-1)的次表面处形核,第二相粒子从基体界面脱落形成裂纹源。在290 MPa较高应力水平下,由于加载应力水平越高,试样组织变形越大,受到的疲劳损伤程度也就越严重,疲劳裂纹可能萌生于试样表面任何位置。因此,不同试样疲劳源区的形貌差异较大,在断口上出现一个或者多个疲劳源区,且这些疲劳源处于试样表面或更靠近于试样表面位置,疲劳源形核方式也多种多样。其中HL-2和HL-3试样的微裂纹在次表面相界处形核(分别距试样表面约124 μm和224 μm),HL-4试样的微裂纹有在应力集中的晶界上形成沿晶裂纹,也有从表面起始的短线源。即加载应力越高,铝合金组织相界或晶界、甚至试样表面应力集中程度也越高,越易形成疲劳微裂纹,且裂纹源越接近于试样表面。

在旋转弯曲疲劳试验中,疲劳裂纹形成之后,裂尖处于张开型平面应变状态,裂纹扩展模式受到裂纹尖端应力强度因子K的显著影响[16],见下式:

(1)

式中:Y为裂纹形状系数;σ为与裂纹面垂直的拉应力;a为裂纹长度。

当加载应力较小时,疲劳裂纹形成后裂纹尖端的应力较小,裂纹扩展缓慢,对应的临界裂纹尺寸较大,只有当裂纹经过较长的稳定扩展达到临界尺寸时,裂纹尖端应力强度因子K达到断裂强度因子KI时才会发生失稳瞬断。反之,当加载应力水平增大时,裂纹尖端应力较大,临界裂纹尺寸相应减小,裂纹扩展速率加大,经过短暂的扩展就会发生断裂。因此,疲劳试验中加载170 MPa低应力水平时,裂纹临界尺寸较大,裂纹扩展区平坦细密,扩展区面积达60%以上,疲劳循环次数较多。而在290 MPa高应力下,裂纹扩展区面积比例明显减小,只有15%~30%,相应的疲劳寿命也非常短。另外,对于同一试样,试验加载应力恒定,随着疲劳裂纹向前扩展,裂纹尺寸加长,试样的承载面积减小,裂尖张开应力增大,进一步加速了裂纹的扩展,在疲劳断口形貌上的表现就是疲劳滑移台阶变宽,二次裂纹明显增多,疲劳条带间距加大且越来越清晰。比如HL-3试样,距离疲劳源区越远,疲劳条带间距越大,分别为0.484,0.888,1.135 μm。说明裂尖应力强度因子越大,裂纹扩展速率越高,每个加载循环过程中裂纹的扩展延伸距离越大,越容易发生失稳瞬断。

3 结论

(1) 在170 MPa低应力水平下,铝合金钻杆的疲劳断口较为平整,可清晰地划分为疲劳源区、裂纹扩展区及瞬断区3个部分,疲劳微裂纹起源于试样次表面,由第二相粒子从基体界面脱落形核,裂纹扩展区面积较大约占60%以上。在290 MPa高应力水平下,铝合金钻杆的疲劳断口形貌差异较大,宏观断口上出现一个或多个疲劳源,这些疲劳裂纹于试样表面或更靠近表面位置萌生,扩展区面积比例明显减小,只有15%~30%。

(2) 铝合金钻杆疲劳裂纹扩展区的宏观形貌为从疲劳源出发的辐射状疲劳沟线,在高倍下可观察到疲劳滑移台阶、疲劳条带、二次裂纹等典型的疲劳破坏特征。瞬断区与其静载拉伸断裂时的形貌相似,为韧性断裂。

(3) 铝合金钻杆疲劳裂纹的扩展过程中,对于同一试样,随着裂纹向前扩展,裂纹尖端应力强度因子增大,疲劳裂纹扩展速率增大,断口形貌呈现出疲劳滑移台阶逐渐变宽,疲劳条带更清晰、条带间距也逐渐变大;对于不同试样,随着应力水平的提高,裂纹扩展速率增大,断口上裂纹扩展区所占面积比例明显减小,疲劳条带间距逐渐变大,更易出现二次疲劳裂纹,相应的疲劳寿命也大幅降低。

[1] 余荣华,袁鹏斌.铝合金钻杆的特点及应用前景[J].石油矿场机械,2011,40(3):81-85.

[2] 吕拴录,骆发前,周杰,等.铝合金钻杆在塔里木油田推广应用前景分析[J].石油钻探技术,2009,37(3):74-77.

[3] 舒志强,袁鹏斌,欧阳志英,等.铝合金钻杆拉伸性能及应用特点[J].石油矿场机械,2015,44(12):37-41.

[4] 舒志强,欧阳志英,袁鹏斌,等.高强度铝合金钻杆拉伸试验方法[J].理化检验-物理分册,2014,50(2):106-110.

[5] 李鹤林,李平全,冯耀荣.石油钻柱失效分析与预防[M].北京:石油工业出版社,1999:78-90.

[6] 崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998:77-91.

[7] 吴私,王旭,周吉学,等.铝合金疲劳性能的研究进展[J].金属世界,2013(4):64-67.

[8] 佘玲娟,郑子樵,钟警,等.6156铝合金疲劳裂纹的扩展速率[J].机械工程材料,2011,35(5):19-22.

[9] GB/T 4337-2015 金属材料 疲劳试验 旋转弯曲方法[S].

[10] 钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:242-260.

[11] 李棠,陶俊林,王清远,等.2024-T3和2524-T34铝合金疲劳裂纹的萌生机制[J].材料研究学报,2011,25(1):67-72.

[12] 韩剑,戴起勋,赵玉涛,等.7075-T651铝合金疲劳特性研究[J].航空材料学报,2010,30(4):92-96.

[13] 王艺淋,潘清林,韦莉莉,等.高强7050-T7451铝合金厚板的疲劳断口特征[J].机械工程材料,2013,37(6):26-30.

[14] 蹇海根,姜峰,文康,等.不同应力下7B04铝合金的疲劳断口[J].中南大学学报(自然科学版),2010,41(1):132-137.

[15] 蹇海根,姜峰,郑秀媛,等.航空用高强度高韧铝合金疲劳断口特征的研究[J].航空材料学报,2010,30(4):97-102.

[16] 徐灏.疲劳强度[M].北京:高等教育出版社,1988:253-284.

Fatigue Fracture Characteristic of Aluminum Alloy Drill Pipes after Rotating Bending

SHU Zhiqiang, YUAN Pengbin, OUYANG Zhiying, GONG Danmei, YU Ronghua, CAO Jingjing

(Shanghai Hailong Oil Tubular Goods Research Institute, Shanghai 200949, China)

Rotary bending fatigue tests were conducted on aluminum alloy drill pipes under different stress amplitude firstly, and then the micro fracture characteristic of the fatigue samples under high and low stress was observed by scanning electron microscope. The results show that: under the low stress of 170 MPa, the fracture surface was mainly divided into three zones as the crack initiation zone, steady crack propagation zone and instantaneous fracture zone; the fatigue cracks initiated on phase boundary of subsurface, and the crack stable propagation zone was large and the area was more than 60%; while under the high stress of 290 MPa, multi crack sources appeared on fracture surface, and the micro cracks formed on surface or subsurface, and the crack propagation zone was only 15%~30%. For the same sample, with the propagation of fatigue cracks, the fatigue glide steps on the fracture surface broadened and the fatigue strips got clear. For different samples, with increase of the stress, crack propagation rate increased and the fatigue glide strip space broadened, and the secondary fatigue cracks were easier to appear. The area of crack propagation zone decreased evidently and the corresponding fatigue life dramatically reduced.

aluminum alloy drill pipe; fatigue fracture; fatigue crack; initiation; propagation

10.11973/lhjy-wl201705002

2016-07-07

上海市宝山区科技创新专项资金资助项目(13-B-3)

舒志强(1986-),男,工程师,学士,主要从事新型石油钻具开发及金属材料力学性能试验工作,szq861017@163.com

TG115.5+7; TG116.3

A

1001-4012(2017)05-0309-05