中速船用柴油机气缸盖铸件呛气孔问题的探讨

2017-06-01刘继波綦宗超

张 明,刘继波,綦宗超,韩 强

(潍柴重机股份有限公司滨海铸造厂,山东潍坊 261001)

中速船用柴油机气缸盖铸件呛气孔问题的探讨

张 明,刘继波,綦宗超,韩 强

(潍柴重机股份有限公司滨海铸造厂,山东潍坊 261001)

中速船用柴油机气缸盖内部存在进排气道、冷却水道等,导致其结构复杂,截面变化很大,是较难铸造的柴油机零件之一,主要铸造方式为砂型铸造,铸造难度主要体现在过程复杂,成品率低,缺陷较多。CW200型柴油机目前在中速柴油机市场应用较为广泛,其缸盖在铸造过程中呛气孔成为了主要缺陷,本文探讨了呛气孔产生原因, 提出了防止措施并阐述了其验证结论,以期对同类零件铸造工艺设计有所帮助。

气缸盖;呛气孔;覆膜砂;缺陷;措施

0 前言

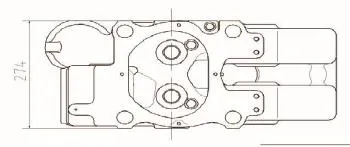

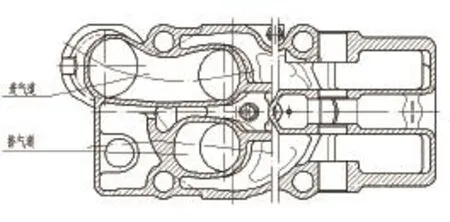

CW200型气缸盖为二气门,冷却水道分为上、下两个部分,下部对燃烧室顶部气门阀座进行冷却,上部对排气道进行冷却,轮廓尺寸同为590 mm×274 mm×365 mm,外形见图1、图2,水道、气道结构见图3、图4,材质均为RT30-54,铸件毛坯质量110 kg。根据装机功率不同分为普通型(适用于单缸功率100 kW机型)和高功率型(适用于单缸功率138 kW机型),结构差异较小,主要在进气道的大小上。

铸造工艺为:碱性酚醛树脂砂两开箱造型,一模两件对称布局,冷芯盒、覆膜砂制芯,中注立浇,热箱浇注,电炉熔炼。先期工艺设计中,为保证品质、提高效率、降低成本,已在原辅材料选用、工具工装设计、设备保障能力、生产组织、人员素质等方面做了较为充分的考虑。

1 缺陷描述

毛坯品质方面,缸盖类铸件易出现的缩松、缩孔、断芯、烧结等缺陷均得到较好地控制,最主要的缺陷为上平面呛气孔,表1显示了工艺先期投产后缺陷类型及比例情况。

图1 外形轮廓一

图2 外形轮廓二

图3 冷却水道

图4 气道结构

表1 工艺先期投产后缺陷情况

上平面呛气孔内壁光滑,多伴有内渗豆,形状不规则,大小约5×5~30×10(mm),深度5~10 mm(见图5、图6),孔洞主体在皮下,初清时不易发现,精清及机加工才能暴露出来。经过统计,工艺先期投产后其缺陷率在6.6%左右,高功率缸盖缺陷率更高,而且90%以上呛气孔发生在上平面(顶面)进排气道上方螺栓孔周围,其他部位比例不足10%(见图7、图8)。

图5 呛孔(较小,约φ5)

图6 呛孔(较大,不规则,有内渗豆)

2 原因分析

2.1 裹气模拟分析

利用MAGMA软件,对先期工艺做了铸件裹气模拟(如图7)。图中红色箭头所指位置为裹气部位,分布在顶面三个区域,分别是:进气道螺栓孔周围、摇臂侧两个螺栓孔周围。生产实践中,呛孔位置主要集中在两个区域,分别是:进气道螺柱孔周围、排气道螺柱孔周围,摇臂侧两个螺栓孔周围也有,但比例较小。实际生产与模拟结果基本符合,模拟结果可以作为参考。

图7 铸件裹气模拟结果图

2.2 充型及凝固模拟分析

为进一步探寻呛孔形成原因,了解其形成过程,又做了充型与凝固模拟,从整个浇注充型动画可看出,,中注立浇工艺充型过程比较平稳,浇注后型腔内铁液液面匀速上升,未出现大的紊流现象,如图8、图9。图8为浇注25.6 s时,型腔即将充满,铁液完全处于液态,进排气道及其上方温度低于其他部位。图9为浇注32 s充型中后期,铁液处于固液混合态,铸件表层结壳速度加快,还可明显看出,顶面出气冒口及进排气道的部分区域进入凝固态(如图中的蓝色部分),而铸件本体大部分还处于液态(如图中的红色、黄色部分),型腔排气通道堵塞,这就造成了侵入型腔的气体无法排除,在铸件皮下形成呛孔。

图8 充型过程(25 s)截图

图9 铸件凝固中后期(32 s)截图

2.3 工艺条件差异试验与分析

表2 覆膜砂与冷芯盒砂发气性能对比

电脑数值模拟分析结果与生产实际契合度较高,能够作为分析与改善的重要参考。在先期小批量工艺试验中, CW200缸盖高功率版呛孔率较普通型缸盖高1~2倍。比较高功率版与普通型在工艺上差异主要是:进、排气道制芯工艺不同,高功率版缸盖使用高强度覆膜砂制芯,而普通型缸盖采用冷芯盒砂制芯。通过实验,我们发现覆膜砂与冷芯盒砂在发气性能上存在明显差异性(如表二数据所示)。

从表2中数据可以看出高强度覆膜砂与耐高温覆膜砂在发气性能上差异较小,而两种覆膜砂与冷芯盒砂相比差异就比较大了,表现在发气量上覆膜砂较冷芯盒砂多2.36 mL以上,发气速度上覆膜砂较冷芯盒砂慢20.4 s以上。

通过定量数据上定性分析可知,覆膜砂芯发气量大、发气速度慢,对于CW200缸盖现在工艺条件来讲,浸入型腔气体会更多,浸入时间会更长,不利于气体排除型腔,也就是说使用覆膜砂制芯更容易产生呛气孔缺陷。

2.4 分析结论

综合以上分析,我们认为CW200缸盖顶面呛孔为一般侵入式皮下气孔[1],在凝固中后期,铸件本体为固液混合态,以液相为主,铁液与铸型作用产生的气体侵入其中并逐渐上浮,而在进排气道及其上方、铸件顶面溢流冒口等部位铁液过早结壳凝固而封闭,导致侵入铁液的气体无法排除形成皮下气孔。

消除此种气孔,可从原辅材料发气、砂芯排气与铸型排气、延长铸件顶面凝固时间等方面采取措施[2]。

3 防止措施及验证

根据分析结果并结合CW200缸盖工艺技术条件,在现有工艺基础上,可采用:

(1)多采用冷芯盒砂芯,改善砂芯发气条件[3]。除上、下水道使用覆膜砂制芯外,将进气道砂芯、排气道砂芯、大小侧壁芯、喷油器芯、主腔摇臂芯等等其他砂芯使用冷芯盒制芯。

(2)保证砂芯强度足够,加强砂芯排气。进、排气道芯、喷油孔芯增加Ø14排气孔(用Ø12钻头),深度至40~60 mm。上水腔芯两对称芯头排气孔在研箱时钻通,增强砂芯中部排气。

(3)减少圆柱形出气冒口的适用,增加足够尺寸的出气片,加强型腔排气。在顶面易裹气部位改用出气片,尺寸45.7×10.8(mm)。

(4)改进上腔芯溢流冒口位置与大小,避开气道冷铁,增强上腔芯下部型腔排气还能促进气道冷铁急冷作用。

(5)改善浇注,充分溢流。研箱时,在上箱拍砂(用样板)形成标准高度的溢流区域,控制溢流量,每包水出水量增加100 kg,充满溢流区域为止。浇注温度走工艺上限。

(6)严格控制热箱浇注。整体烘干后,出炉至浇注控制在4 h内,保证浇注时铸型温度40 ℃以上。

做以上改进后,随即进行了小批量投产试验验证,试验结果显示呛气孔比例降至1.7%,效果明显,缺陷情况统计见表3。

表3 验证情况统计

4 结论

(1)砂型铸造中,结构复杂、砂芯众多、壁厚变化大的铸件,在进行工艺设计时,为提高成品率,做好砂芯和型腔排气是首先应考虑的问题。

(2)在解决复杂砂型铸造件呛气孔问题方面,尽可能多使用冷芯盒砂芯,少用覆膜砂芯。

(3)使用出气片,可有效增加型腔排气通道有效截面积、并可推迟顶面凝固时间让侵入气体充分排出。

(4)解决呛气孔时,改善浇注,充分溢流是一项很有效的方法。溢流量控制在铸件质量的15%~20%较为适宜,可通过研箱时在上箱拍砂(用样板)形成标准大小和高度的溢流区域,来精确控制溢流量。

(5)热箱浇注对于复杂铸件而言益处较多,可降低型内残留水分,可提高铁液充型能力,可延缓铁液表层结壳速度,对降低呛孔倾向有好处。

[1] 李昂,吴密,等.铸造工艺设计技术与生产质量控制(第九编):铸造生产质量检验与铸件缺陷分析处理[M].北京;机械工业出版社,2003.5:2638-2643 .

[2] 樊自田,吴和保,董选普,等.铸造质量控制应用技术 [M]. 北京;机械工业出版社,2009.3(2011.1重印):33-36.

[3] 王超,尚嘉丽,齐亚平.联体缸盖气孔缺陷的防止[J].中国铸造装备与技术,2012(6).

Study on the blowhole of a medium speed marine diesel engine cylinder head castings

ZHANG Ming,LIU JiBo,QI ZongChao ,HAN Qiang

(Weichai heavy machinery Co.,Ltd., Binhai Foundry of Weichai Group,Weifang 261001,Shandong,China)

There are inlet channels, exhaust channels and cooling channels in the medium speed marine diesel engine cylinder head. The structure is complex, and the changes in cross section is very large. It is one of the most diffi cult parts of the diesel engine for casting and the main way for casting is sand casting. The diffi cult of casting mainly manifests in the complicated process, low yield and moredefects. The CW200 diesel engine currently is widely used in the medium speed diesel engine market. Casting blowhole is the mainly defect in the casting process for the CW200 cylinder head. This paper discusses the reasons for the formation of blowhole and puts forward the measures to prevent and verify the conclusion, with a view to similar parts of the casting process design help.

cylinder-head;casting blowhole;precoated sand defect;measure

TG245;

A;

1006-9658(2017)02-0039-04

10.3969/j.issn.1006-9658.2017.02.013

2016-12-01

稿件编号:1612-1597

张明(1979—),男, 工程师 . 主要从事铸造生产工艺及品质控制工作.