45000t集装箱滚装船超高导轨架精度控制

2017-06-01蔡鹏天杨立志张晨俊

蔡鹏天,杨立志,张晨俊

(沪东中华造船(集团)有限公司,上海 200129)

45000t集装箱滚装船超高导轨架精度控制

蔡鹏天,杨立志,张晨俊

(沪东中华造船(集团)有限公司,上海 200129)

45000t集装箱滚装船的货舱区采用特殊的无绑扎、无舱盖设计,并使用最长约30m的超高导轨架结构对集装箱进行装载限位。为顺利安装超高导轨架并满足相关规范的要求,对传统的安装工艺及精度控制进行对比分析,根据超高导轨架特殊的结构形式及相关用途,重新梳理一套安装流程,分阶段加强精度控制。介绍该类型船所采用的超高导轨架的结构形式特点,对导轨架安装难点和精度策划思路进行详细阐述,给出导轨架分段预装工艺,详细描述超高导轨安装时各阶段的精度控制要点。通过吊箱试验验证该策划方案的可行性,结果表明,其在保证生产效率的同时能有效保证超高导轨架的建造精度,可为后续产品提高施工质量及施工效率提供参考。

集装箱滚装船;超高导轨架;精度控制

0 引 言

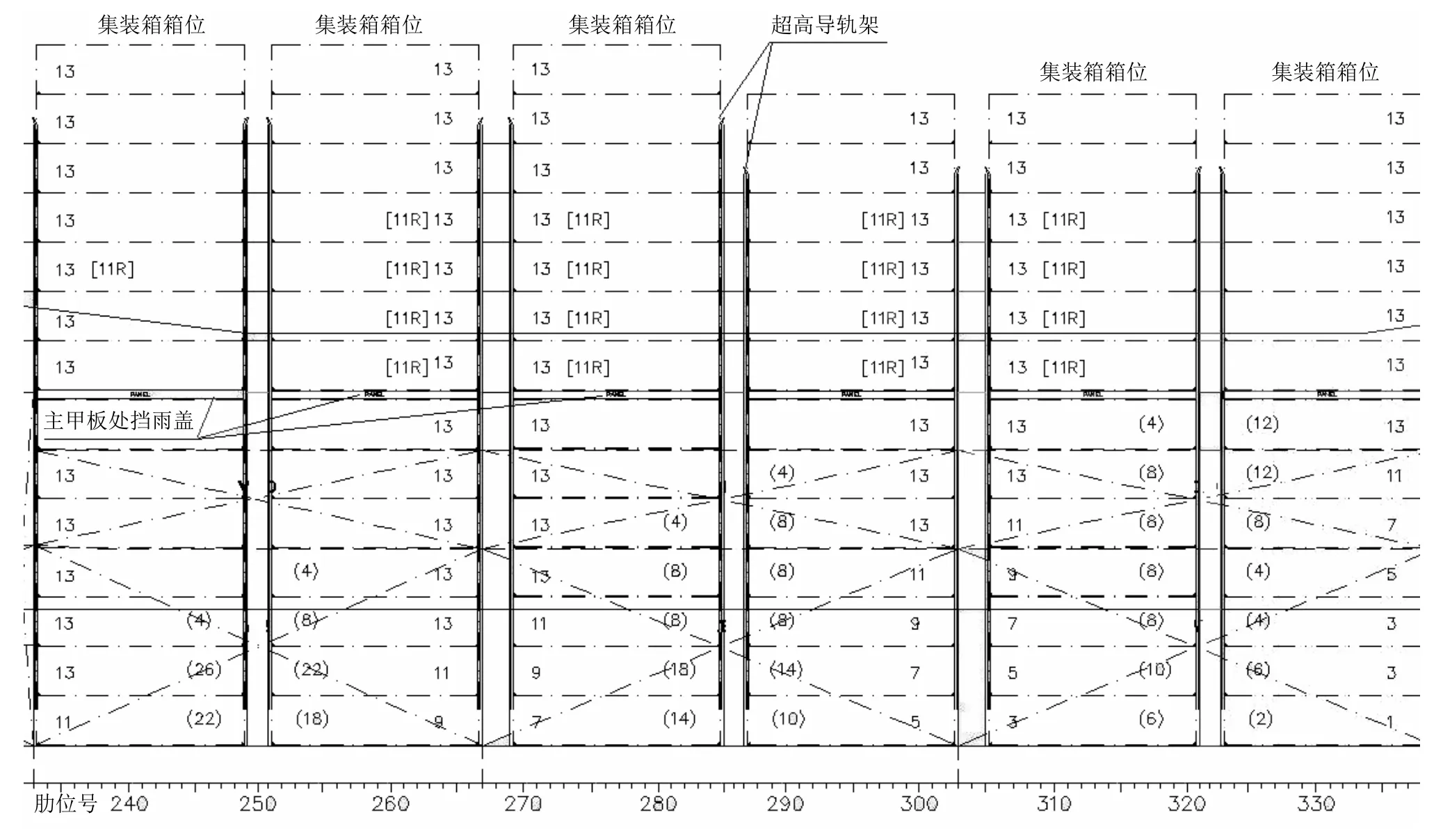

沪东中华造船(集团)有限公司在建的45000t集装箱滚装船(以下简称“集滚船”)属于高附加值船舶,其货舱分为滚装区域和集装箱区域2部分。对于集装箱区域,为保证主甲板以上能堆放更多的集装箱,提高载货量,同时满足船体结构强度的要求,在主甲板以上采用横隔舱结构形式代替常规集装箱船所采用的绑扎桥形式。此外,采用超高导轨架及防雨盖等特殊外舾装件,以满足该类型船集装箱区域的设计要求(见图1)。

图1 45000t集滚船箱位示意

该船采用的导轨架最长约30m,在主甲板处存在20mm的间断,并兼顾挡雨盖限位。在安装导轨架时,需保证整根导轨的直线度,尽量减少自身的变形。由于导轨架是分上下2段安装的,因此对横隔舱分段的总组搭载精度要求相应提高,安装难度更大。

1 完工精度标准

在满足目前采用的精度控制标准[1]的同时,考虑现场实际精度控制能力。为保证货舱区域的集装箱顺利装载和吊运,同时满足设计时导轨架对挡雨盖的限位要求,最终确定导轨架安装完成后需满足以下精度要求:

1) 单根导轨的直线度±4mm;

2) 导轨面的水平度(任何一点),每12m,不超过±3mm;每19m,不超过±4mm;

3) 导轨间距(2463mm)偏差值0~-4mm;

4) 相邻二导轨面水平度偏差值±2mm;

5) 隔舱间导轨架间距偏差值±10mm;

6) 导轨架面板距横隔舱舱壁185mm±5mm。

2 精度策划思路

1) 在导轨架预装完成之后,应将横隔舱和导轨架作为一个整体,搭载横隔舱时优先考虑导轨架精度。在精度控制图中加入导轨架的直线度、垂直度等导轨架测量数据。在满足导轨架精度要求的前提下,对结构进行适当的临时工艺调整。

2) 由于4甲板以上的导轨架要兼顾防雨盖的吊入和吊出,因此,在搭载4甲板以上的横隔舱时应重点考虑其直线度和同面度,避免相邻隔舱面的间距出现正公差。

3) 上导轨与下导轨对接处的精度要求很高,其中:下导轨上端面需对防雨盖进行限位;上导轨下端面需对4甲板以上的集装箱进行限位。在对接处的导轨架完成调整光顺的前提下,需使该区域导轨架的精度控制达到导轨架分段预装的精度控制标准。

3 阶段控制

3.1 导轨架部件精度控制

1) 应向导轨架生产厂家提出相应的公差范围要求,并对已生产的导轨架进行精度检验(包括确认加强板安装位置尺寸、导轨架直线度及表面光顺度等)[2]。

2) 为避免运输及堆放导轨架过程中产生不必要的变形,应在运输时尽量减少导轨架堆叠,如需堆叠,应将结构相似的导轨架的加强板对齐后再叠放。

3) 导轨架为柔性结构,易产生弯曲及扭曲变形,在吊装过程中应根据导轨架长度设计特殊吊排。

3.2 分段导轨架预装

1) 须严格按照集装箱船导轨架分离预装工艺[3]进行导轨架预装,使其达到工艺中要求的导轨架预装精度标准。

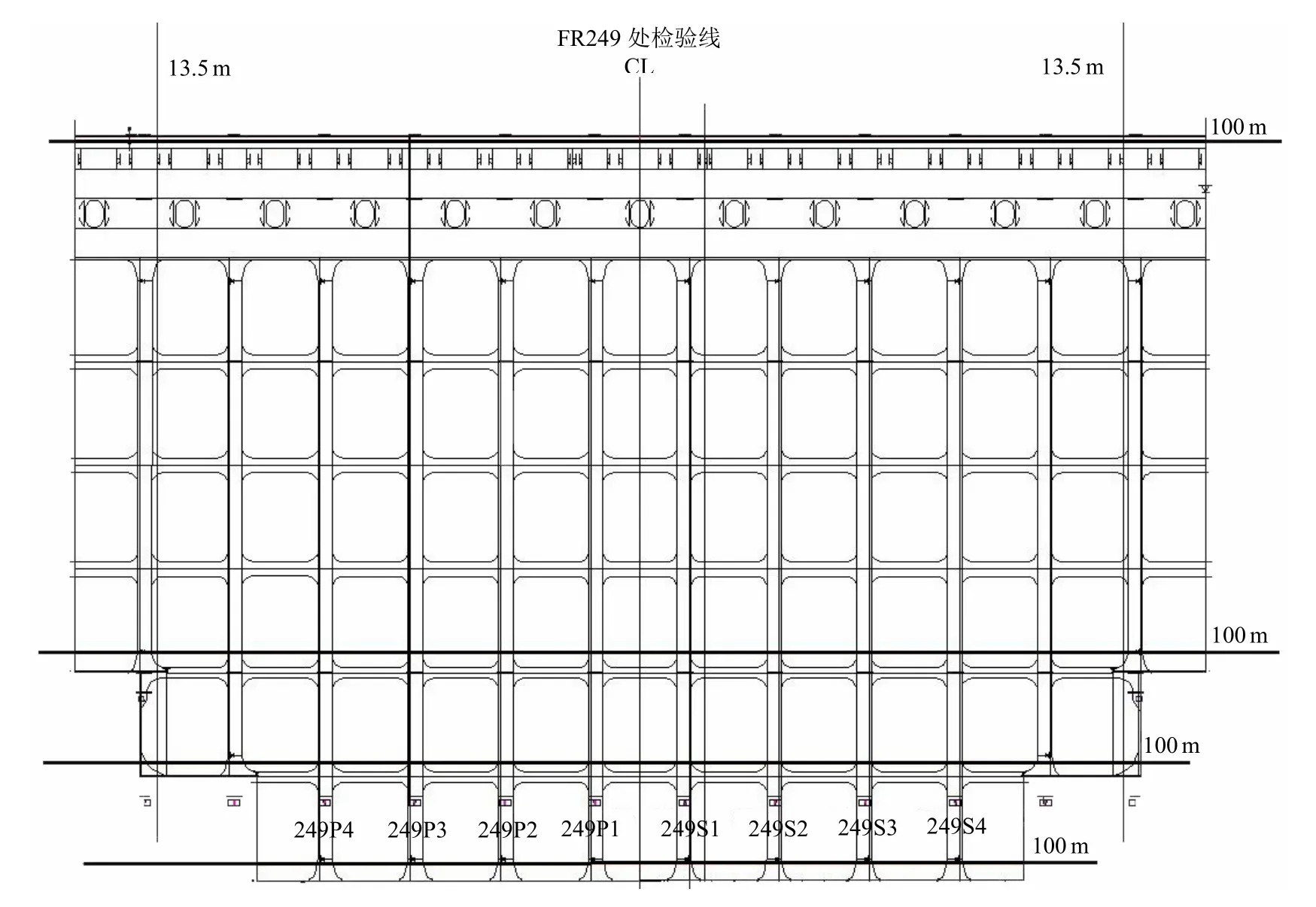

2) 应根据实际情况对分段进行划线,要求在预装导轨架之前在分段上划好中心线、直剖线(考虑到该船为横隔舱结构,采用13.5m直剖线,部分横隔舱结构可根据实际半宽尺寸和结构形式进行相应调整)及横向检验线(100mm检验线)[4]。图2为导轨架及横隔舱总组采用的检验线。

图2 导轨架及横隔舱总组采用的检验线

3) 划线时使用全站仪或经纬仪提高划线精度,3~4m分段弹线,最后使用经纬仪复检定位线精度。

4) 考虑超高导轨架的连续性,避免因搭载的精度不满足要求而返工。4甲板以上的横隔舱分段导轨架在初步定位后仅进行定位焊,不施焊;以4甲板以下横隔舱导轨架完工后的实际精度数据为基准对4甲板以上的导轨架进行适当调整后再施焊。

5) 4甲板以下导轨架上端的连接板和4甲板以上导轨架下端的连接板只进行定位焊,在总段搭载完毕且上导轨架和下导轨架调整光顺之后再施焊,避免返工。

6) 在焊接导轨架时应保证至少2名电焊工同时施焊,施焊位置对称于分段,减少分段的扭曲变形[2]。

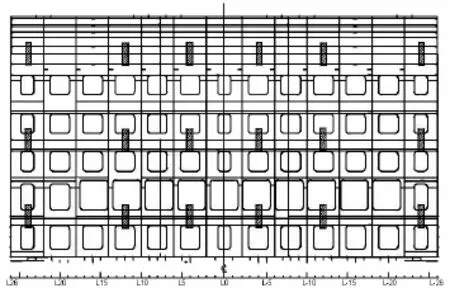

3.3 横隔舱分段总组

1) 横隔舱分段采用卧态总组。在布置搁墩时,应使其避开导轨架并设计在分段强档上[5],将枕木调整到±1mm。图3为典型横隔舱的搁墩布置图。

2) 在 P/S面调整水平后,根据中心线和直剖线定位横隔舱的半宽,通过100mm检验线定位横隔舱的高度。在分段总组初步定位后,使用全站仪检验定位后的导轨架是否满足精度要求。

3) 横隔舱总组时应严格控制水平误差,避免因横舱壁同面度误差较大而导致搭载时难以定位,如若对此进行相应调整,会影响上下两段导轨架的直线度,进而导致导轨架返工。此外,严重超差还会影响防雨盖的吊入和吊出。

图3 典型横隔舱的搁墩布置图

4) 应使横隔舱的总组精度控制在水平度(横隔舱舱壁同面度)偏差不超过±4mm。因总段存在一定的余量,宽度和高度方向上的误差控制在工艺要求的范围内即可(即宽度偏差不超过±6mm,高度偏差不超过±6mm)。

5) 在总组完工后,应根据完工状态对总段进行重新划线(包括总段中心线、直剖线和100mm检验线)。重新划线后敲洋冲点,并在总段上对各重要节点贴好激光反射贴片,便于在搭载过程中对总段进行跟踪测量。

3.4 横隔舱搭载顺序

尽量保证集装箱区域的搭载顺序为:4甲板以下横隔舱总段 → 4甲板以下舷侧总段 → 4甲板以上横隔舱总段 → 4甲板以上舷侧总段。

该搭载顺序将横隔舱定位放在首要位置,以确保相邻2片横隔舱的间距和中心线的精度作为首要前提,保证4甲板以下分段预装的导轨架满足搭载完工后的精度要求,减少返工量。同时,以横隔舱作为舱容定位的基准搭载舷侧总段,既可避免舷侧分段在电焊后出现内倾,又可减小集装箱区域的舱容误差。

搭载时,应避免先搭载1面或2面舷侧总段。因为该船的结构形式特殊,不能有效控制舷侧分段的内倾和外倾不仅会使舱容半宽超差导致导轨架大面积返工,而且存在安全隐患。

3.5 4甲板以下横隔舱搭载

1) 该区域隔舱搭载完工数据测得的偏差范围应控制在:中心线,不超过±4mm;舱壁同面度,不超过±4mm;舱壁垂直度,不超过±4mm;定位高度,不超过±3mm。

2) 定位完工后,需严格按照《搭载松钩约束图》进行定位约束焊,同时在舷侧总段搭载前配置保距梁和拉索固定,避免因电焊等产生不必要的变形。图4为横隔舱搭载松钩约束图。

3) 通过全站仪记录搭载完工数据及隔舱搭载后导轨架的状态测量数据,建议对每根导轨架分上、中、下取3点测量其直线度和水平度(舱容)。

3.6 4甲板以上导轨架二次定位

图4 横隔舱搭载松钩约束图

在满足生产计划的情况下,可根据已知的 4甲板以下横隔舱搭载完工数据对4甲板以上导轨架进行二次定位。进行二次定位的目的是避免在4甲板以上隔舱定位后对导轨架进行过大改动。在4甲板以下搭载完工数据已知的情况下,可对4甲板以上部分导轨架连接板施焊,以减少搭载后隔舱脚手的工作量,提高施工效率。

3.7 4甲板以上横隔舱搭载

1) 搭载4甲板以上横隔舱时,需兼顾防雨盖的起吊,避免相邻2片隔舱的间距出现正公差。

2) 该区域的隔舱搭载完工数据测得的偏差应控制在以下范围:中心线,±4mm;舱壁同面度,±2mm;垂直度,±2mm;定位高度,±3mm。

3) 最终整体隔舱精度应控制在:中心线,不超过±8mm;舱壁同面度,不超过±6mm;舱壁垂直度,不超过±6mm;定位高度,不超过±6mm。

4) 在隔舱搭载时应首先考虑导轨架精度。在隔舱最终定位前尽量保证全站仪全程跟踪整根导轨架精度,根据记录的导轨架预装、横隔舱定位数据,直接反映4甲板以上导轨架的状态,着重考虑导轨架水平度是否符合要求,即是否会造成对导轨架连接板进行修改的情况。最终的搭载状态应确保导轨架连接板的最终精度满足要求,即导轨架面板距横隔舱舱壁185mm±5mm。

5) 搭载完工后的要求与4甲板以下隔舱搭载要求一致。

3.8 导轨架整体复位

货舱区域搭载完工后,调整角隅处导轨架,使4甲板对接接头处上下导轨架光顺。在导轨对接处上下延伸2档连接板,对该区域内的导轨架进行整体测量和调整,使其直线度和水平度满足导轨架预装精度要求(直线度和水平度精度控制在±2mm;随后对导轨对接处连接板施焊,整体导轨架完工。

4 工艺实施效果

根据对目前已完工的45000t集滚船1#货舱区域超高导轨架提交情况的统计,集装箱吊箱试验的一次提交成功率为 100%。大部分货舱区域都能保证挡雨盖顺利吊进和吊出,4#货舱由于结构复杂、横舱壁平整度超差等原因,挡雨盖未能一次吊装成功,在进行重新装配及火工补充矫正后也能顺利提交完成。在建造过程中,通过实施该工艺,能有效保证超高导轨架的建造精度满足要求。

5 结 语

45000t集滚船超高导轨架精度控制的难点在于导轨架过长,且分上下2段安装,需保证整根导轨的直线度和连续性。导轨架需兼顾挡雨盖限位,应在保证舱盖与导轨间隙较小的同时,使防雨盖无阻碍地吊进和吊出。

精度策划点在于制订一个合理的工艺流程,通过合理的分段总段划分、总段搭载顺序和阶段性的精度控制,达到提高超高导轨架安装精度的目的。在后续船舶建造中,应根据返工情况完善整体施工工艺,加强对横隔舱舱壁的同面度及横隔舱舱壁与导轨架间隙的控制。

通过对已完成的超高导轨架安装数据进行统计分析可知,该工艺在保证生产效率的同时能有效保证超高导轨架的建造精度,为后续产品提高施工质量和施工效率提供参考。

[1] 国防科学技术工业委员会. 中国造船质量标准:CB/T 4000—2005[S]. 北京:中国标准出版社,2005.

[2] 周晔,胡芳,赖芳,等. 万箱集装箱船货舱导轨架分段预装精度控制研究[J]. 江苏船舶,2014, 31 (6)∶ 38-41.

[3] 邵志杰. 5668TEU集装箱船大型横舱壁成型过程中的精度控制技术[J]. 沪东中华技术情报,2003 (2)∶ 37-40.

[4] 林勤. 船体分段建造现场精度控制工艺研究[J]. 机电技术,2014 (2)∶ 128-129.

[5] 杨亚男,唐坤,陈曙梅,等. FPSO模块支墩建造精度控制方法研究[J]. 船舶与海洋工程,2015, 31 (6)∶ 56-61.

Precision Control Technique for Ultra-High Guide Frame onboard 45000t Con-Ro Ship

CAI Peng-tian,YANG Li-zhi,ZHANG Chen-jun

(Hudong-zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

The 45000t Con-Ro ship is specially designed without lashing and hatch cover, but there is an ultra-high guide frame in a maximum length of 30m to keep the position of containers. In order to make the ultra-high guide frame installed precisely and in compliance with the rules and regulations, the traditional installation technique and precision control are compared and analyzed according to the special structure and function of the ultra-high guide frame, and new installation procedures are proposed to enhance the precision control at different stages. This paper introduces the structure characteristics of ultra-high guide frame for the type of ship, elaborates the difficulties and the precision planning of the installation, explains the pre-assembly technique of the block, and describes in detail the key points of precision control at different stages of the installation. The procedures are validated feasible in the container lifting test and the result shows that the proposed method can effectively guarantee the construction precision of the ultra-high guide frame without losing production efficiency. The study could provide reference for the subsequent products which need to improve construction quality and efficiency.

Con-Ro ship; ultra-high guide frame; precision control

U671.91;U674.13

A

2095-4069 (2017) 02-0057-05

10.14056/j.cnki.naoe.2017.02.010

2016-03-23

工信部高技术船舶科研项目(工信部联装[2012]534号)

蔡鹏天,男,1987年生。2010年毕业于江苏科技大学船舶与海洋工程专业,现从事船舶制造精度控制相关技术工作。